贵州某高铝硅赤铁矿石选矿试验

2014-08-25刘安荣聂登攀赵伟毅王振杰吴素彬

刘安荣 聂登攀 赵伟毅 王振杰 吴素彬 薛 安

(贵州省冶金化工研究所,贵州贵阳550002)

铁矿石是我国国民经济的主要原料,虽然我国铁矿石总储量超过400亿t[1],但经过数10年的大规模开采,富铁或易选的铁矿石资源日渐枯竭,待开发的大多数是“贫、细、杂”难选铁矿石资源[2-4]。微细粒高铝硅贫赤铁矿石是难开发利用铁矿石中的突出代表,在我国贵州、湖北、湖南、云南、广西等地有广泛分布[5]。由于此类铁矿石中杂质SiO2和Al2O3含量较高,在高炉炼铁中,会影响高炉的顺行和成本控制[6]。因此,对高铝硅贫赤铁矿石进行有效的降铝降硅是开发此类铁矿石的基本前提。

目前,国内外关于此类铁矿石开发利用研究的报道大都围绕焙烧—弱磁选工艺进行[7-9],虽然产品指标较理想,但该工艺的高能耗、高成本、高污染问题较难突破。本研究采用选择性絮凝—反浮选工艺对贵州赫章某高铝硅贫赤铁矿石进行了选矿试验。

1 试验矿石

试验矿石取自贵州赫章某大型赤铁矿山,主要矿物及含量见表1,主要化学成分分析结果见表2,铁物相分析结果见表3。

表1 矿石的矿物成分及含量Table 1 Mineral composition and content of the ore%

表2 矿石主要化学成分分析结果Table 2 Main chemical composition analysis of the ore%

表3 矿石铁物相分析结果Table 3 Iron phase analysis of the ore %

从表1可看出,矿石中铁矿物主要为赤铁矿,脉石矿物主要有石英、高岭石、伊利石、绿泥石、蒙脱石、白云石和胶磷矿等。

从表2可看出,矿石铁品位为40.30%;SiO2和Al2O3含量较高,分别为15.98%和12.45%,结合表1可知,铝硅主要以石英和铝硅酸盐矿物形式存在,是抛尾的主要对象;有害元素S、P含量均较低;矿石的碱性系数为0.14。

从表3可看出,矿石中的铁绝大部分为赤(褐)铁,占总铁量的98.66%,磁性铁仅占0.02%,其他铁占有率均不足1%,回收目的矿物明确。

2 试验药剂、试验设备及试验方法

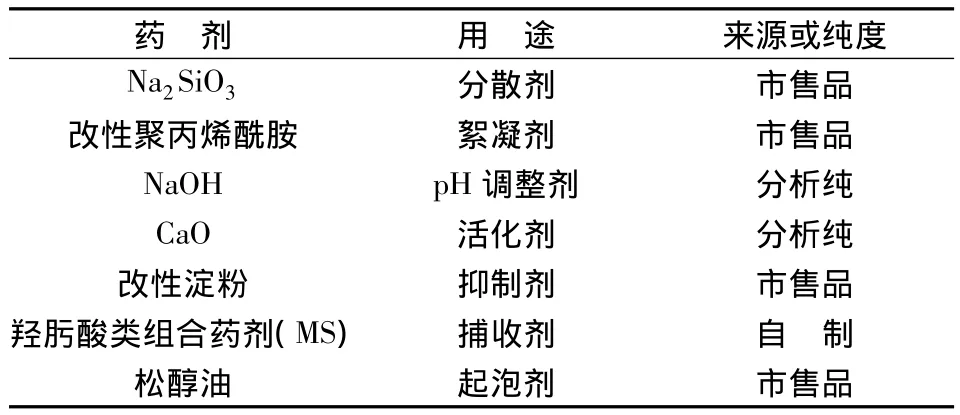

2.1 试验药剂

试验药剂见表4。

表4 试验所用药剂Table 4 Reagents used in the experiment

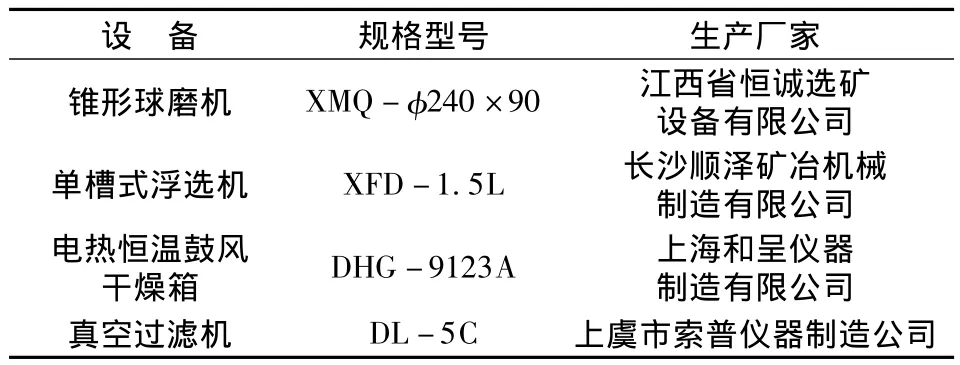

2.2 试验主要设备

试验主要设备见表5。

表5 试验主要设备Table 5 Major equipment used in the experiment

2.3 试验方法

(1)絮凝沉降脱泥试验。首先称取碎至3~0 mm的矿石300 g于锥形球磨机中磨至一定细度后倒入5 000 mL量筒中,依次加水、pH调节剂、分散剂,分散终了后加絮凝剂搅拌、絮凝、沉降,待矿粒沉降稳定后用吸管吸出上层矿浆,然后重复上述步骤完成第2次脱泥,得脱泥产物。

(2)反浮选试验。脱泥产物浓缩、脱水至无流态水后移至单槽浮选机中进行反浮选。

3 试验结果与讨论

3.1 絮凝脱泥试验

絮凝脱泥试验流程见图1。

图1 絮凝试验流程Fig.1 Flowsheet of the flocculating test

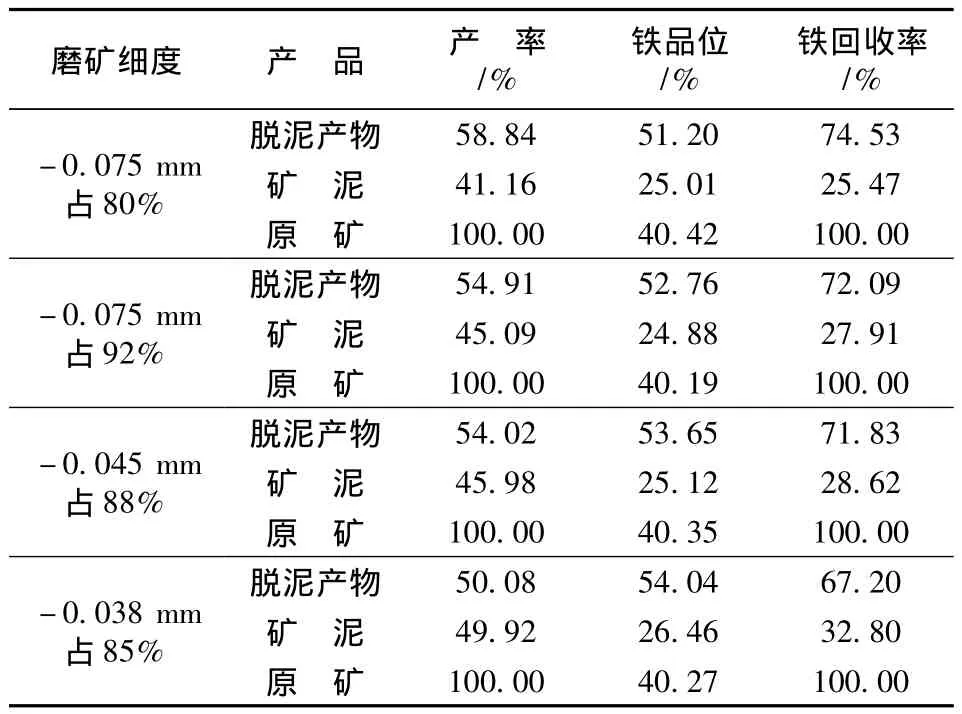

3.1.1 磨矿细度对絮凝脱泥效果的影响

在矿浆pH=9(NaOH总用量为2 000 g/t)、分散剂Na2SiO3总用量为240 g/t、絮凝剂改性聚丙烯酰胺总用量为600 g/t(一、二次脱泥药剂用量均相同)条件下进行不同磨矿细度下的絮凝脱泥试验,结果见表6。

表6 磨矿细度对絮凝脱泥效果的影响Table 6 Influence of grinding fineness on flocculating desliming

从表6可看出,磨矿细度对絮凝脱泥效果影响较显著:提高磨矿细度,脱泥产物铁品位上升、铁回收率下降。综合考虑,确定磨矿细度为-0.045 mm占88%。

3.1.2 NaOH用量对絮凝脱泥效果的影响

由于碱性环境下有利于赤铁矿的絮凝沉降[10],因此,在磨矿细度为-0.045 mm占88%,每次脱泥Na2SiO3用量均为120 g/t,改性聚丙烯酰胺均为300 g/t条件下进行了NaOH单次用量试验,结果见图2。

图2 NaOH单次用量试验结果Fig.2 The result on dosage of NaOH of single test□—品位;●—回收率

从图2可看出,随着NaOH用量的增加,脱泥产物铁品位及铁回收率均先升后降,当NaOH单次用量为1 000 g/t时,脱泥产物铁品位及铁回收率均最高。因此,确定NaOH单次用量为1 000 g/t,对应的矿浆pH=9。

3.1.3 Na2SiO3用量对絮凝脱泥效果的影响

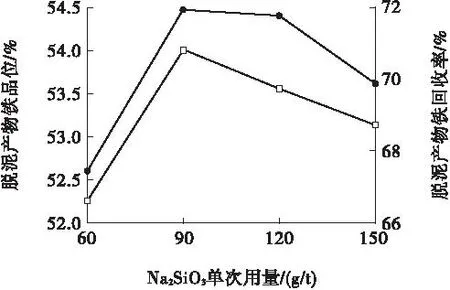

在磨矿细度为-0.045 mm占88%,每次脱泥NaOH用量均为1 000 g/t,改性聚丙烯酰胺均为300 g/t条件下进行了Na2SiO3单次用量试验,结果见图3。

图3 Na2 SiO3单次用量试验结果Fig.3 The result on dosage of Na2 SiO3 of single test□—品位;●—回收率

从图3可看出,随着Na2SiO3用量的增加,脱泥产物铁品位及铁回收率均先升后降,当Na2SiO3单次用量为90 g/t时,脱泥产物铁品位及铁回收率均最高。因此,确定Na2SiO3单次用量为90 g/t。

3.1.4 改性聚丙烯酰胺用量对絮凝脱泥效果的影响

在磨矿细度为-0.045 mm占88%,每次脱泥NaOH用量均为1 000 g/t,Na2SiO3均为90 g/t条件下进行了改性聚丙烯酰胺单次用量试验,结果见图4。

图4 改性聚丙烯酰胺单次用量试验结果Fig.4 The result on dosage of modified polypropylene acylamine of single test□—品位;●—回收率

从图4可看出,随着改性聚丙烯酰胺用量的增加,脱泥产物铁品位及铁回收率均先升后降,当改性聚丙烯酰胺单次用量为300 g/t时,脱泥产物铁品位及铁回收率均最高,分别为54.05%、71.98%。因此,确定改性聚丙烯酰胺单次用量为300 g/t。

3.2 反浮选试验

反浮选试验流程见图5。

图5 反浮选试验流程Fig.5 Flowsheet of the reverse flotation

3.2.1 活化剂CaO用量试验

活化剂CaO用量试验固定铁矿物抑制剂改性淀粉用量为1 400 g/t,自制高效捕收剂MS粗选为350 g/t、精选为50 g/t,试验结果见表7。

从表7可看出,随着活化剂CaO用量的增加,精矿铁品位及铁作业回收率均先升后降,尾矿铁品位和铁作业回收率均先降后升。因此,确定CaO用量为1 000 g/t。

3.2.2 改性淀粉用量试验

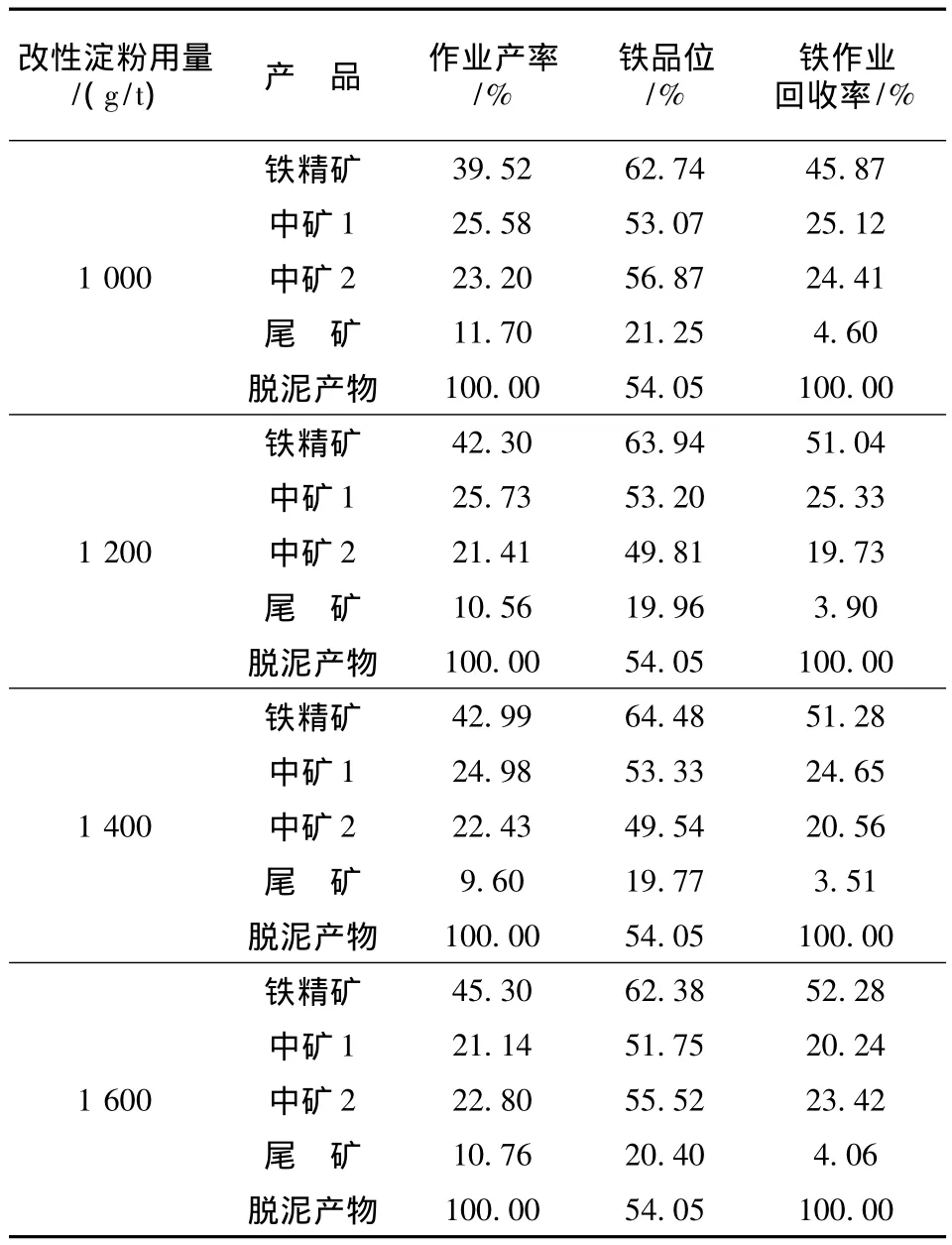

改性淀粉用量试验固定CaO用量为1 000 g/t,MS粗选为350 g/t、精选为50 g/t,试验结果见表8。

从表8可看出,随着改性淀粉用量的增加,精矿铁品位先升后降、铁作业回收率上升,尾矿铁品位和铁作业回收率均先降后升。因此,确定改性淀粉用量为1 400 g/t。

表7 CaO用量试验结果Table 7 The result on dosage of CaO

表8 改性淀粉用量试验结果Table 8 The result on dosage of modified starch

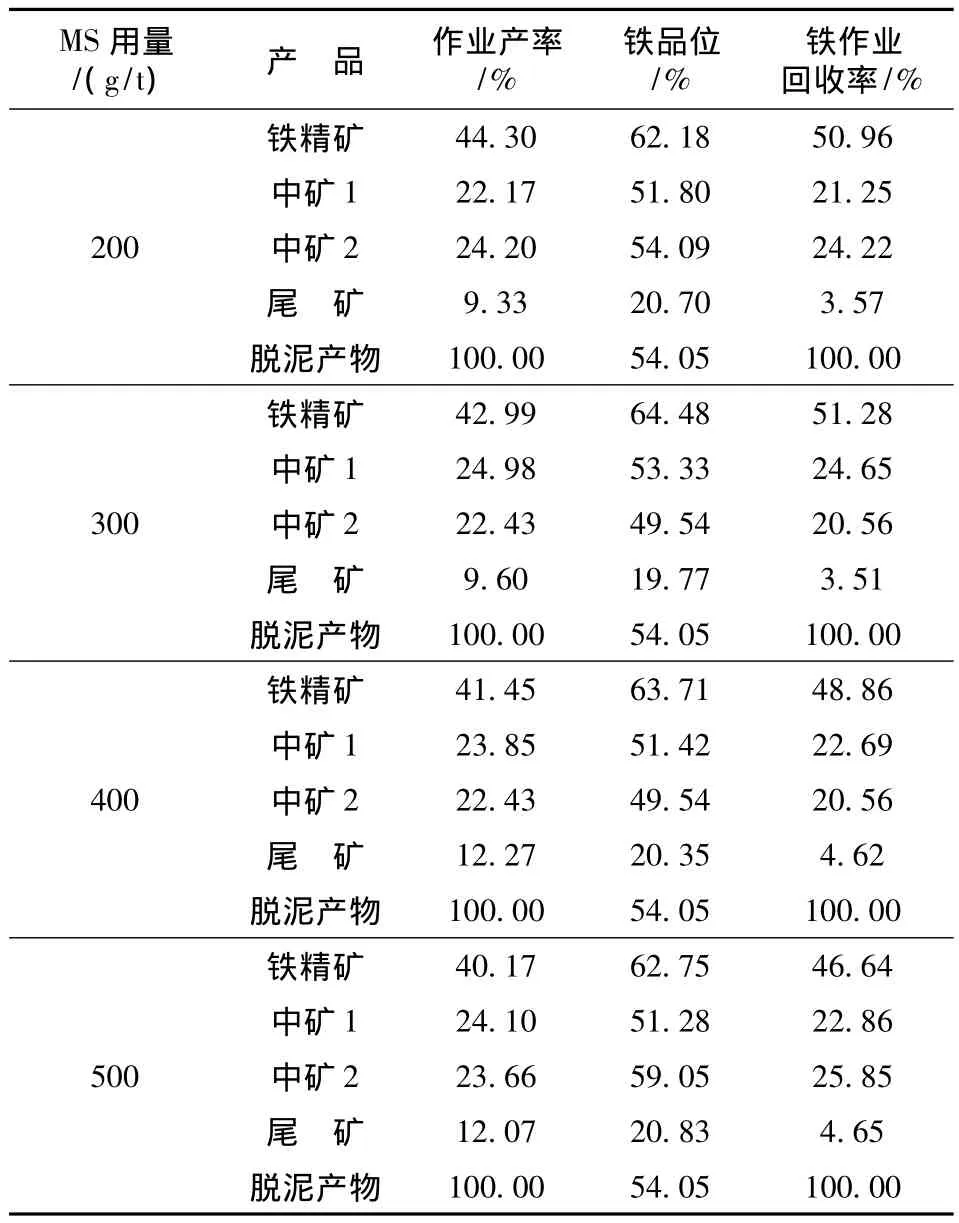

3.2.3 MS粗选用量试验

MS粗选用量试验固定CaO用量为1 000 g/t,改性淀粉为1 400 g/t,MS精选用量为50 g/t,试验结果见表9。

表9 MS粗选用量试验结果Table 9 The result on various of the total MS dosage

从表9可看出,随着MS粗选用量的增加,精矿铁品位和铁作业回收率均先升后降,尾矿铁作业回收率上升。当MS粗选用量为300 g/t时,精矿铁品位为64.48%,铁作业回收率为51.28%,试验指标较好,因此,确定MS粗选用量为300 g/t。

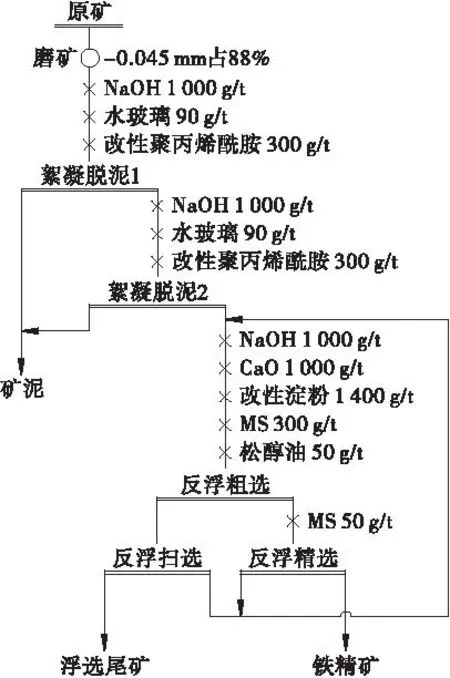

3.3 闭路试验

在条件试验基础上进行了闭路试验,试验流程见图6,试验结果见表10。

图6 闭路试验流程Fig.6 Flowsheet of the closed circuit operation

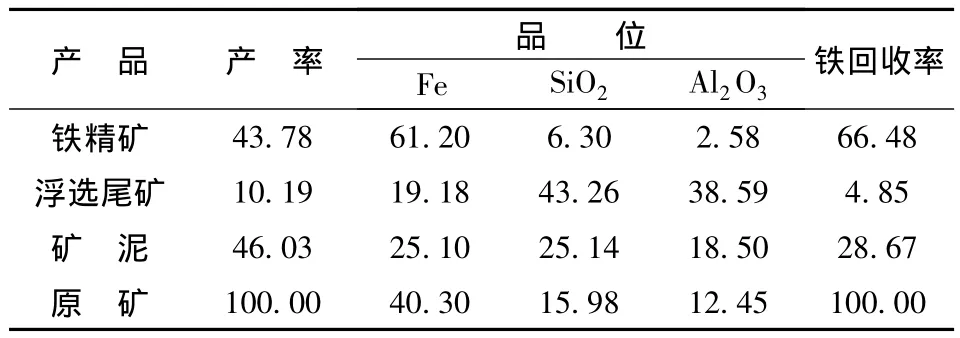

表10 闭路试验结果Table 10 The result of closed circuit operation %

从表10可看出,采用图6所示的工艺流程处理该矿石,可获得铁品位为61.20%,SiO2和Al2O3含量分别为6.30%和2.58%,铁回收率为66.48%的铁精矿。

4 结论

(1)贵州赫章某贫赤铁矿石具有典型的高硅铝、低硫磷特征,铁品位为40.30%,SiO2、Al2O3含量分别为15.98%、12.45%,赤褐铁矿中的铁占总铁量的98.66%,铁矿物嵌布粒度微细,属典型难选赤铁矿石。

(2)在磨矿细度为-0.045 mm占88%的情况下,经2次絮凝沉降脱泥,1粗1精1扫、中矿顺序返回闭路反浮选流程处理,可获得铁品位为61.20%,SiO2和Al2O3含量分别为6.30%和2.58%,铁回收率为66.48%的合格铁精矿。

(3)该工艺流程较简单,生产能耗和生产成本均较低,对确定同类铁矿石资源的开发方案具有一定的借鉴意义。

[1] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-13.Sun Bingquan.Progress in China's beneficiation technology for complex refractory iron ore[J].Metal Mine,2006(3):11-13.

[2] 韩跃新,孙永升,高 鹏,等.高磷鲕状赤铁矿开发利用现状及发展趋势[J].金属矿山,2012(3):1-5.Han Yuexin,Sun Yongsheng,Gao Peng,et al.Exploitation situation and development trend of high phosphorus oolitic hematite[J].Metal Mine,2012(3):1-5.

[3] 陈占金,李维兵,孙胜义,等.鞍山地区难选铁矿石的选矿技术研究[J].金属矿山,2007(1):30-34.Chen Zhanjin,Li Weibing,Sun Shengyi,et al.Research on technology for refractory iron ores in Anshan region[J].Metal Mine,2007(1):30-34.

[4] 刘红召,曹耀华,高照国.某宣龙式鲕状赤铁矿深度还原—磁选试验[J]. 金属矿山,2012(5):85-87.Liu Hongzhao,Cao Yaohua,Gao Zhaoguo.Research on deep reduction magnetic separation of a Xuanlong oolitic hematite ore[J].Metal Mine,2012(5):85-87.

[5] 刘南松.关于铁矿石优化利用的探讨[J].冶金矿山设计与建设,1996(1):36-41.Liu Nansong.Optimization of iron ores utilization[J].Metal Mine Design & Construction,1996(1):36-41.

[6] 印万忠,丁亚卓.铁矿选矿新技术与新设备[M].北京:冶金工业出版社,2008.Yin Wanzhong,Ding Yazhuo.New Technology and Equipment of I-ron Ore Beneficiation[M].Beijing:Metallurgical Industry Press,2008.

[7] 余永富.国内外铁矿选矿技术进展及对炼铁的影响[J].矿冶工程,2004(1):26-29.Yu Yongfu.Advances in iron ore dressing technology at home and abroad and their influence on iron smelting[J].Mining and Metallurgical Engineering,2004(1):26-29.

[8] 杨大兵,沈进杰,杨茂麟,等.贵州赫章高铝鲕状赤铁矿铝铁分离研究[J].金属矿山,2012(5):67-70.Yang Dabing,Shen Jinjie,Yang Maolin,et al.Research on separation of aluminum and iron of high-aluminum oolitic hematite from Guizhou Hezhang[J].Metal Mine,2012(5):67-70.

[9] 王在谦,唐 云,舒聪伟,等.难选高铝硅铁矿还原焙烧—弱磁选试验研究[J].矿业研究与开发,2011,31(5):58-61.Wang Zaiqian,Tang Yun,Shu Congwei,et al.Experimental research on reduction roasting and low intensity magnetic separation of a refractory high aluminum and silicon iron[J].Mining Research and Development,2011,31(5):58-61.

[10] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.Xie Guangyuan.Metallurgical Industry[M].Xuzhou:China University of Mining and Technology Press,2001.