保证细长薄壁管类零件质量的车削加工

2014-08-25胡芳娥

胡芳娥

(哈尔滨量具刃具集团有限责任公司,哈尔滨 150040)

0 引言

随着机械制造业的不断进步与发展,品类繁多、性能可靠的现代化的先进机械加工设备——数控机床大量涌现,因其加工质量性好和生产效率高,正在逐步更新取代老的、传统的通用机械加工设备,其覆盖领域也越来越广泛。但是,数控机床也不是万能的,对某些零件的加工还存在盲区,有一定的制约性。以我单位所生产的1~3m外径千分尺上的零件左套管及右套管为例,由于其零件结构的特殊性,在数控车床上生产加工就受到制约,所以只好在通用机床C616上生产加工。而在现行的加工又存在着一些不利因素,下面就现行的生产工艺存在的不利因素,以及改进的方式进行简要说明和论述。

1 现行生产工艺分析

1.1 所用金属材料

左套管和右套管材料均选用45~50的优质碳素结构钢管,规格分别为φ23×4.5与φ23×3.5两种。

1.2 图样分析

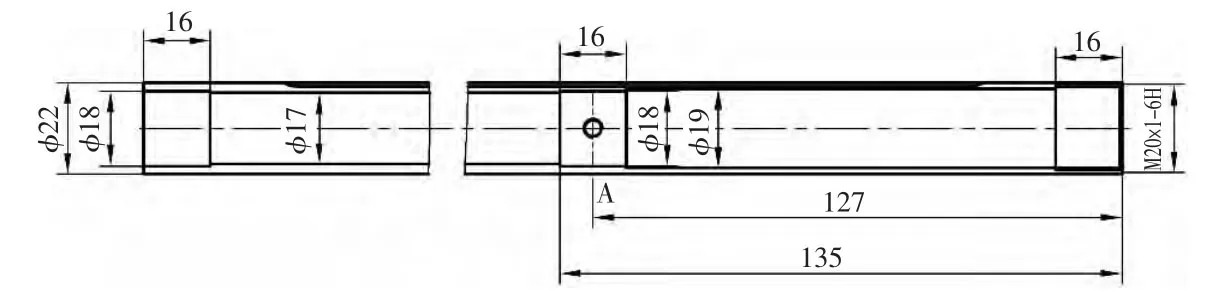

图1 左套管

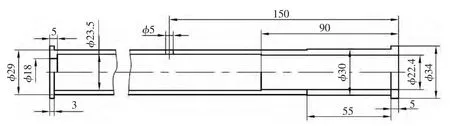

图2 右套管

1.3 存在问题

从上述工步看,工艺设计完整,流程合理,图样上又没有圆度、同轴度、跳动等形位公差方面的要求,虽然现场多年来一直按此工艺执行,但加工出来的套管还是存在以下问题:1)套管在车削完外圆后,有两种情况出现,一种是在车制的套管上出现有波纹的现象,另一种是在部分套管上出现管子的壁厚不均匀。2)两端的孔在加工完成后,检测孔的尺寸时,有一部分套管出现塞规很紧或根本就塞不进去,给后序的压套装配带来了很多不便。

1.4 原因分析

产生的原因到底出现在什么地方,经分析发现:

在机床主轴端采用了一个带有60°圆锥,且在圆锥表面均匀分布有90°牙形的花顶尖,尾座端采用的是60°活顶尖,顶入套管的内孔将其固定,对其进行车外圆加工。当顶紧力过小时,防滑顶尖很难抵制切削作用力而滑动,从而使套管颤动而出现表面的波纹现象,或是造成刀尖的碎断。当顶紧力过大时,因工件细长故发生弯曲变形不可避免,同时造成加工出的套管其两端的尺寸要小于中间部分的尺寸,出现中间部分鼓肚问题,这对后序在无心磨床磨削外圆时带来了加工难度,不仅使表面粗糙度会受到影响,而且还会出现内孔与外圆不同心。

其次,采用的是花顶尖,顶尖的齿型是三角牙型,由于较长时间的使用,会导致个别齿的锐利度差,或是掉齿现象。因为顶尖自身存在这种缺陷,用其顶紧套管加工时,会造成套管内孔与外圆不同心,并且随着加工时间的推移套管的内孔与外圆不同心这种现象会越来越严重。另外套管自身材质的疏密度不一致,如恰逢疏点与防滑顶尖锋利齿同侧,就会加大工件中心的偏移量。

2 改进措施与效果

为此自行设计了一种极简单的、最常见的夹具——夹套(如图3),又在工步内容上略有改变,取得一定的效果。

图3 夹套

首先,将工步中的第一步和第二步反过来进行,用夹盘取代原来所用的花顶尖,将没切断的套管夹紧后,先进行车外圆加工,车好后再切断,并在刀具上修磨过渡刃,虽然装夹时间有所增加,但这样可使所加工的套管外圆表面粗糙度得到提高,因为用夹盘夹紧工件的方式,所产生的夹紧力远远大于用两个顶尖顶紧时所产生的夹紧力,而使尾座的活顶尖只起到支承和定心的作用。工件在这样大的夹紧力作用下,其稳定性得到了很大提高,同时可消除用顶尖顶紧时,因力量过大而出现的弯曲现象。虽有时会在个别套管上产生中间略鼓,但不影响无心磨的加工,使壁厚不均的现象可以做到基本消除。

其次,在对内部各孔的加工中采用了图3中的夹套后,保证了定心定位,可靠性提高了很多,可多次反复装夹,不会影响产品质量,另外,由于夹套的处的表面粗糙度和工件的表面粗糙度都相对不够好,使摩擦因数增大,这样夹紧力的力度控制更容易,因有夹套的保护,工件的三点受力基本上变成整个外圆受力,基本上消除了直接使用三抓夹盘夹紧套管所产生的变形现象。再有由于夹套的保护装夹基本上包含了整个加工区间,使悬出长度相对缩短,产生的振动也大大减小,对提升工件质量又多了一层保障,另外因使用了本夹套,工件的径向变形小,加工两端的所用的铰刀加长了使用寿命等。

夹套结构如图3,材料选择45、50优质碳素结构钢均可,其优点是材料比较经济,热处理工艺性能也好。此种材料其塑性韧性均属便于切削加工,特别是本夹套,只要精车就满足条件。热处理采用高频淬火+低温回火硬度达到35~38HRC即可,其热处理后还具备一定的弹性,另外,在开口端80~90 mm处,采用局部淬火,剩余部分产生弯曲等变形对夹紧端的处无影响,左端φ18处只起定位作用。开口2~4 mm均可,且热处理前右端口处不断开,因开口较长,在80~90 mm处再加一个连接点,以防热加工变形。待热处理回来后,用橡胶砂轮片切开即可用。夹套两端分别留有3 mm和5 mm轴肩,分别用于定位和止脱(随工件一起脱离夹盘)作用。

经实践检验证明,通过分析、工艺改变及夹套的使用后,工件的加工质量和效率等方面均有明显提高。由于夹套的选材重点在于经济性和加工工艺,因此经热处理后的硬度不是很高,耐磨性高,另其夹套的弹性张力差,抗疲劳强度也相对较低,所以对使用寿命影响大。但是仍具有以下优点:1)使用夹套后,外悬出部位缩短,夹紧力足够,操作安全可靠;2)使用夹套后,改变了原来三点受力的情况,使工件变形小,夹紧力释放后,对加工质量基本无影响;3)通过工步的交替、夹套的使用、刀具的选择和修磨上的改变,延长了外圆车刀和铰刀的使用寿命;4)定心定位较好,加工操作简捷方便,减小测量频率,质量稳定性高。

3 结语

通过对1000~3000 mm外径千分尺中的右轴套加工的工艺改进,总结出如下经验:1)在装夹工件时,加工条件允许,应尽量夹在壁厚最厚处;另外,尽可能的使工件受力面积最大化,以防夹紧力集中使工件产生型变。2)对加工区间的悬出部分(悬臂)尽量缩短,若实在无法缩短悬出量,要想办法增添支撑(中心架)等,以防各类事故发生,生产必须安全。3)尽可能选择锋利,多刃对称刀具进行加工。4)尽量减少装夹频率。