远洋万吨巨轮柴油机曲轴安装找正加工流程

2014-08-24王虹丁磊

王虹, 丁磊

(齐重数控装备股份有限公司研发中心,黑龙江 齐齐哈尔 161005)

1 曲轴安装找正加工流程

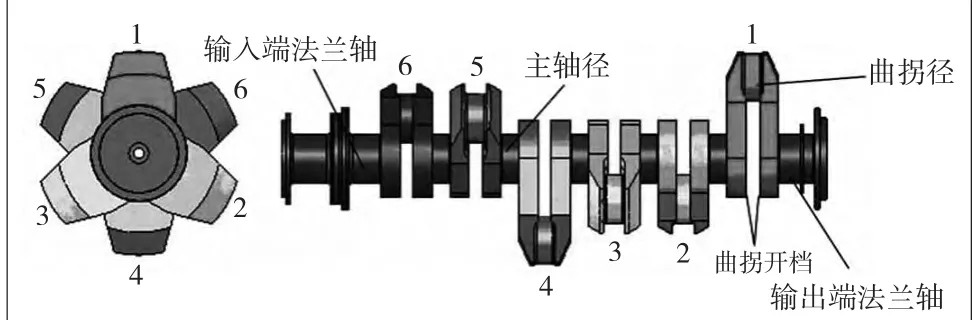

以6S50MC-C曲轴加工为例。如图1所示,该曲轴主轴径单边预留加工余量为3 mm,即圆周上余量为6 mm;曲拐颈单边加工余量为2.5 mm,即圆周上余量为5 mm。

图1 曲轴示意图

1.1 安放曲轴前的准备工作

调整各中心架在工件床身上的位置;调整各中心架套筒的伸出量。一般各中心架的中间支撑伸出比左、右支撑低20 mm。

1.2 曲轴安放找正

安放曲轴,用各中心架左右套筒将曲轴拖住,并测量曲轴端面距花盘的距离,使弹性卡爪能够正确地夹持在法兰的圆周上,在最终就位前,可适当调整各中心架位置,避免与曲拐干涉。

找正与调整:将百分表坐在花盘上,测头打在法兰圆周上,然后旋转花盘。观察百分表示数,并机动调整紧靠花盘的中心架左、右套筒。调整完毕后,将表座在尾座前圆平面上,测头打在靠尾座处的法兰圆周上,旋转尾座主轴,观察表示数,同时机动调整紧靠尾座的中心架左、右套筒,直到同轴在允差内。用电钻驱动卡爪增力丝杠,使卡爪趋近曲轴法兰外圆,大约距离外圆剩20 mm时,用棘轮扳手,并最终用力矩扳手锁紧。然后按经验,调整除紧靠主轴箱和紧靠尾座外的,其余中心架中间浮动支撑的压力值(经验值为:②号架2.25 MPa;③号架3.9 MPa;④号架4.25 MPa;⑤号架4.45 MPa;⑥号架4~5 MPa;⑦号架4 MPa)。

撤掉中间所有中心架的左右支撑,只用浮动支撑,仅有紧靠主轴箱和尾座的两个中心架用左右支撑,用花盘固定后,第1个中心架的支撑可全部撤掉。

在找正过程中,中间各中心架左、右位置相应调整尽量使支撑位于各部主轴径的中间位置。

将拐档表安放在各拐档间,从床头至尾座,依次车削每段主轴径。此时加工又称“刮架位”,用16 mm宽的刀,又称“架位宽刀”,主轴转速为0.4~0.5 r/min,许用0.4~1 r/min。进给量0.03 mm/r,从床头至尾座侧,依次车削各段主轴径。在加工过程中,百分表始终坐在曲轴靠近尾座处的端面上,测头打在尾座外圆面上。不断观察此百分表的变化,是否在允差之内。而且观察各拐档测量的显示值,如差值过大,则重复刮架位,依次从主轴箱侧开始。每刮完一段主轴径,就将支撑它的中心架中间支撑撤掉,用左、右支撑。左、右支撑上之后,再刮一下,即完成找正。

1.3 主轴颈加工

找正后,换刀。用梳齿刀加工主轴径。将百分表坐在曲轴法兰面上,测头打在刀具上,Z轴移动。观察表示数,并有专用扳手调整刀具。用梳齿刀加工时,X、Z轴两联动。此时主轴转速为15~25 r/min,进给量0.3~0.5 mm/r,加工轨迹为斜向走刀,再平动回来。

用梳齿刀加工完各段主轴径后(除最靠近尾座段的一段不加工)。用圆刀加工各段轴径间的过渡角。此时亦为两轴联动。转速15~25 r/min,进给量0.2~0.5 mm/r,先加工各段轴径靠右侧的圆弧,然后换刀,仍然从床头至尾座,加工各段轴径左侧过渡面。全部加工完毕后,换普通车刀,加工靠近第一个拐的法兰端面,此时转速15~25 r/min,进给量0.3~0.5 mm/r。然后换205mm宽刀精加工主轴径,主轴转速0.3r/min。进给量0.015 mm/r,依次加工各主轴径。

最后精加工曲轴靠近尾座的法兰的外圆和曲轴端面。

1.4 曲拐颈加工

用旋风刀架加工轴径,首先C轴分度,使第一个拐颈处加工位置上,开启旋风刀盘,旋风刀架Z轴移动到加工位置,然后刀架X轴趋近工件。到位后,开始缓慢闭合刀盘,一个人控制,另一个人在行车上观察刀盘与拐档面的相对位置,避免刮碰。然后完全闭合刀盘,并用电机锁紧,安装上固定螺栓,然后旋转刀盘,安装另一面的螺栓。

将百分表坐在刀具接纳器上,测头打在拐颈上,旋转刀盘,检测拐颈与回转环的同心度。

然后将百分表坐在刀盘内圆上,测头打在支拐装置支撑的曲轴面上,并向上调整支拐高度,使支拐顶住曲轴,并用胶皮锤敲打支拐装置的支撑点,观察表针是否变化,直到顶实。然后挂上捆绑带,吸上支架,用栓紧器锁紧。此时表坐在支拐装置体的平面上,测头打在支拐支撑的曲轴面上,锁紧过程中观察百分表是否变化,不变化则表示曲轴未被紧固变形。

装入齿形刀,旋转刀盘,进给刀具,对刀并粗车,此时,刀盘转速为设定值1 r/min,实际值为0.88 r/min。

进给量额定值为0.2 mm/r,实际值为0.08 mm/r。

加工到量后,松开接纳器,窜动刀夹位置,使刀齿与上次加工部位错开,然后进行加工,往复几次,直到余量剩1 mm左右,更换205 mm宽刀,并用专用检具检测刀具。然后进行粗刮,此时,刀盘转速0.4 mm/r,进给量0.035 mm/r。垂直支拐座上的百分表,用来观察加工过程中曲轴是否发生转动。

然后换205 mm宽刀精刮,此时,刀盘转速0.4 r/min,进给量0.01~0.015 mm/r。同上过程,依次加工各拐颈。在加工每一个拐颈之后,旋风刀架都退到尾座后,待旋转主轴完毕后,再移回来。

加工50级曲轴,因为拐颈两档面,行程不够,不能用梳齿刀,只能用齿形刀,靠手动窜动刀夹。而加工60级曲轴,由于档距大,可依靠X、Z联动,用梳齿刀加工。

完成所有拐颈加工后,准备掉头。掉头后,用原尾座端法兰面外圆做基准,用卡爪夹持,此时弹性卡爪须包上铜皮,以避免损坏工件。最后加工两次法兰端面,及掉头前尾座处的主轴颈,因为之前尾座处不顶曲轴,所以须掉头后加工。其法兰端面后加工,是为了达到掉头后加工,满足船检要求的偏差。

2 曲轴加工流程

1)找正,刮架位 n=0.4~1 r/min,f=0.03 mm/r,加工时间为3~4天,宽刀;2)粗加工各主轴颈,n=15~25 r/min,f=0.3~0.5 mm/r ,梳齿刀;3)加工过渡圆角,n=15~25 r/min,f=0.2~0.5 mm/r,加工靠左侧和靠右侧圆弧,换一次刀(圆刀);4)加工紧靠第一个拐的法兰端面,n=15~25 r/min,f=0.3~0.5mm/r,换端面宽刀精加工,n=0.4~1r/min,f=0.02mm/r;5)精加工各段主轴颈,n=0.3 r/min,f=0.015 mm/r,宽刀;6)加工尾座端法兰外圆,n=0.3 r/min,f=0.03 mm/r;7)加工曲轴端面,粗、精加工,粗加工n=15~25 r/min(普通车刀),f=0.3~0.5r/min,精加工 n=0.3r/min(端面宽刀),f=0.015 mm/r;8)用旋风刀架,粗加工曲拐颈 n=1 r/min,f=0.08 mm/r,齿形刀;9)半精加工曲拐,n=0.4 r/min,f=0.035 mm/r,宽刀;10)精加工曲拐,n=0.4 r/min,f=0.035 mm/r,宽刀;11)掉头;12)加工掉头后靠近主轴箱侧的主轴颈;13)加工各法兰端面及外圆;14)加工曲轴端面,粗精加工,时间、参数同第7)步。由第2)步到第7)步,加工时间为6~7天,第8)步至第10)步,加工时间为4天;由第11)步至第14)步,加工时间为3天。总共需要16~17天。

3 结语

曲轴安装找正流程经过多年加工摸索总结出来的,其它规格型号可类推。