基于集合算法的复杂精馏建模与求解

2014-08-24,,

, ,

(浙江工业大学 化学工程与材料学院,浙江 杭州 310014)

集合算法(Group method,以下简称GM)是用于多级气液平衡计算的简化模型[1],将一段塔板作为整体进行过程模拟.模型不计算塔段内的气、液组成/流量分布,而是用一个塔段的组分分配特征方程来替代多个理论级相平衡方程的计算.李德新[2]在Kremser[1]、Edmister[3]、Horton[4]和Grossmann[5]的基础上提出了面向联立方程的GM线性模型,根据精馏塔段内吸收因子在不同区域内的分布规律,将精馏塔进行分段,对各段内的吸收因子进行线性拟合然后求解组分分配特征方程,并将集合算法用应用于高纯精馏塔的计算.塔板数从整型变量转换为连续变量,方程变量数较少且可使用梯度法进行求解涉及塔板数的精馏塔优化命题.祝铃钰[6]提出了GM波模型,根据高纯精馏塔中各级塔板的吸收因子分布呈“S”波形,提出了将各层板的吸收因子进行波函数的非线性拟合,完善了单个塔段适度简化而又具有足够精度的过程模型求解.

在上述工作的基础上,将基于集合算法的GM线性模型应用于复杂精馏系统的建模与求解.由于对象结构复杂,变量个数较多,引入结构化思想[7],对复杂精馏系统的模拟计算进行模块化分割,按照其不同的层次和功能分成了四个层面的模块,以模块为单位建立对象的结构化树并进行联立求解[8].

1 复杂精馏塔的模块化程序设计

过程模拟命题采用联立方程形式求解时,所有的变量和方程没有先后顺序,同时求导,这是联立方程能够快速求解的基础.但是当系统包含多个设备、模型变量数剧增时,编制程序采用平面的变量定义方式极为不利,有必要对传输数据进行分层.同时精馏系统中包含有大量功能相似的模块,需要对这些模块进行一次建模,多次重用,减少重复性工作[9].采用结构化的思想,将复杂精馏系统按照其层次和功能,划分成数个包含有不同独立模块的层面,建立精馏系统的结构化树.通过对系统的细分,将对一个复杂精馏系统的描述分解为数个简单易描述的模块,降低了建模工作中的复杂度和难度.

1.1 复杂精馏系统模拟程序的结构化设计

复杂精馏系统中一般含有多个精馏塔及换热器、闪蒸罐、节流阀、泵、分流器和混合器等.这些设备中有很多形式不同而计算方法相同.可以将精馏系统可按照功能和结构分解成换热器、进料板、精馏塔塔段和分流器等简单功能模块,这些模块结构简单,易于描述.将这些简单的模块用模块间相互的联系关系有序的堆积成设备和系统,就能对整个精馏系统进行模拟.如图1所示,按精馏系统的结构与功能,将其分为四个层次:第一个层面为流程层面,即整个精馏系统,其功能是将不同的设备按其相互间联系有机的连接起来,输入其相应的工作参数,并将下层返回的计算结果输出;第二个层面为设备层面,包括精馏塔和其他设备,其功能是将相应的模块按照设备的结构和模块间的关系进行组装,并连接流程层面和模块层面数据的输入输出;第三个层面为功能模块层面,包括换热器、分流器、分流器和精馏塔塔段等子模块,这些模块分别代表设备的一个具体部件,其结构较为简单,易于用程序语言进行描述,可进行模块化编程;第四个层面为物性层面,通过对各物流的物性进行热力学计算,将得到相应的相平衡常数和焓值等数据返回到模块层面中进行联立求解,以减少各功能模块中对于物性计算的描述.

图1 模型分层结构

同时,由于复杂精馏模型中的变量较多,若在输入初值时采用平面的向量形式输入,易发生错误且难以对其进行排查.采用结构化的思想进行编程后,数据按模块区域分别输入,降低了数据输入过程的难度.

1.2 基于集合算法的GM线性模型

由于精馏塔中的塔板数一般都比较多,对含有多个理论级的精馏塔段计算时,若采用严格模型对每层塔板进行联立计算,则会产生大量的方程和未知数,使得计算的难度变大,联立方程不易收敛.

采用基于集合算法的GM线性模型[3]对精馏塔塔段的计算进行简化.将串联在一起的塔板视为一个整体的虚拟塔板,以一个组分分配特征方程来代替多个理论级的相平衡,建立出基于集合算法的精馏塔塔段计算模型来替代各层理论板的计算,减少模型中涉及的模块数和方程,加快模型收敛速率.

模型采用组分分配特征方程关联了进入塔段的物流,引入了未回收率和未脱除率两个因子,计算塔段顶部的气相出料为

(1)

关于集合模型中未回收率φA,i和未脱除率φS,i的计算,可由塔段内各层塔板的吸收/脱吸因子获得

(2)

(3)

由于精馏塔内各层塔板的吸收因子值难以获得,需对其进行简化处理.对各板吸收/脱吸因子的预测采用了平均值假设和线性化假设两种简化算法.

平均吸收/脱吸因子假设塔段内各层板的吸收因子值相同,这个值可由塔段顶部和底部的吸收因子关联[3]获得

Ae,i=[AN,i(A1,i+1)+0.25]0.5-0.5

(4)

Se,i=[S1,i(SN,i+1)+0.25]0.5-0.5

(5)

在此基础上形成的精馏塔段简化模型为GM降维模型.

将塔段内的吸收因子值进行线性化处理[2],各层塔板吸收/脱吸因子分布可由塔内各个塔板上的吸收/脱吸因子值通过各塔段顶/底值内插计算得到

(6)

(7)

在此基础上形成的精馏塔段简化模型为GM线性模型.采用这两种方法进行复杂精馏系统模拟.

2 复杂精馏模拟案例

2.1 热偶精馏Petlyuk流程模拟

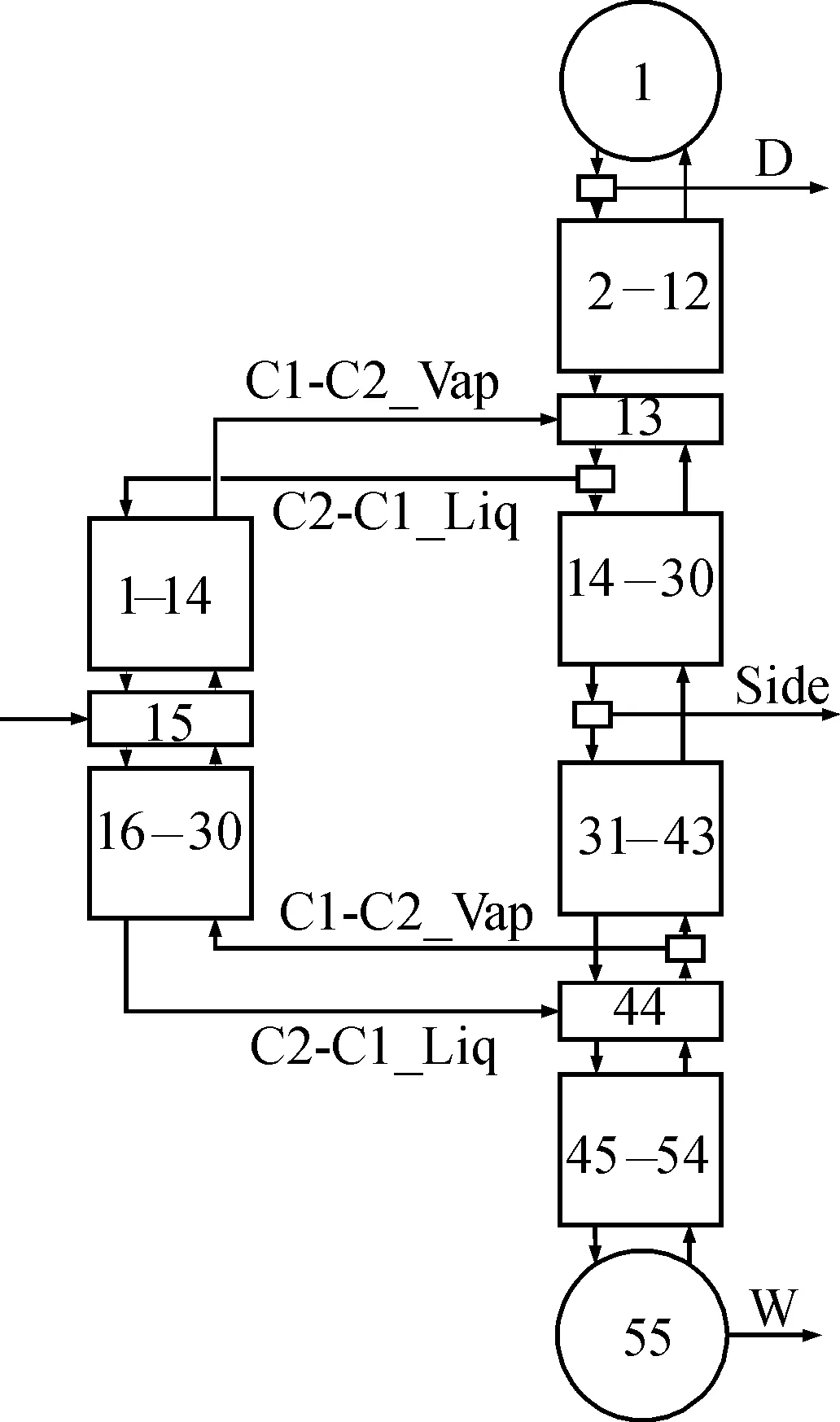

Petlyuk塔由一个预分馏塔和一个主塔组成,两塔由流向互逆的汽液流股连接,并从主塔中间的某个塔板有一个侧线产品直接采出,整个系统只用到一个冷凝器和一个再沸器[10-11].本节以苯甲苯二甲苯体系的分离为例,建立Petlyuk塔模块化模型并求解,塔的结构示意见图2.

图2 Petlyuk塔结构图

对Petlyuk塔进行结构化分析,由功能模块搭建其流程模型,见图3.模型中包含了两个精馏塔:预塔和主塔.预塔中包含一个进料板模块和两个精馏塔段模块.主塔中包含两个换热器模块,两个进料板模块,四个分流器模块和四个精馏塔段模块.两塔间共有四个连接流股.设计的Petlyuk塔结构参数、进料和操作条件如表1所示[12].

图3 Petl yuk塔结构化模块示意图

表1 Petlyuk塔输入操作参数

将Petlyuk塔内的六个精馏塔塔段分别采用GM降维模型和GM线性模型两种简化算法进行模拟,在Matlab®环境中编制程序,采用函数fsolve进行联立求解计算,并将其计算结果与相同操作条件下的AspenPlus®计算结果进行对比,对比结果如表2所示.

由表2结果可以看出:采用集合算法联立求解的结果与AspenPlus®计算结果吻合较好,温度、流量和换热等变量计算的相对误差非常小,均在0.1%左右.结果中误差相对较大的部分为高纯度流股中的杂质组分浓度,这部分数值的绝对值很低,其绝对误差也很低.同时从模型中可以看出:Petlyuk塔降维模型中,共包含了15个功能模块,涉及变量数为222个,与严格模型的1 062个变量相比,方程和变量数明显减少.

表2 Petlyuk塔计算结果对比

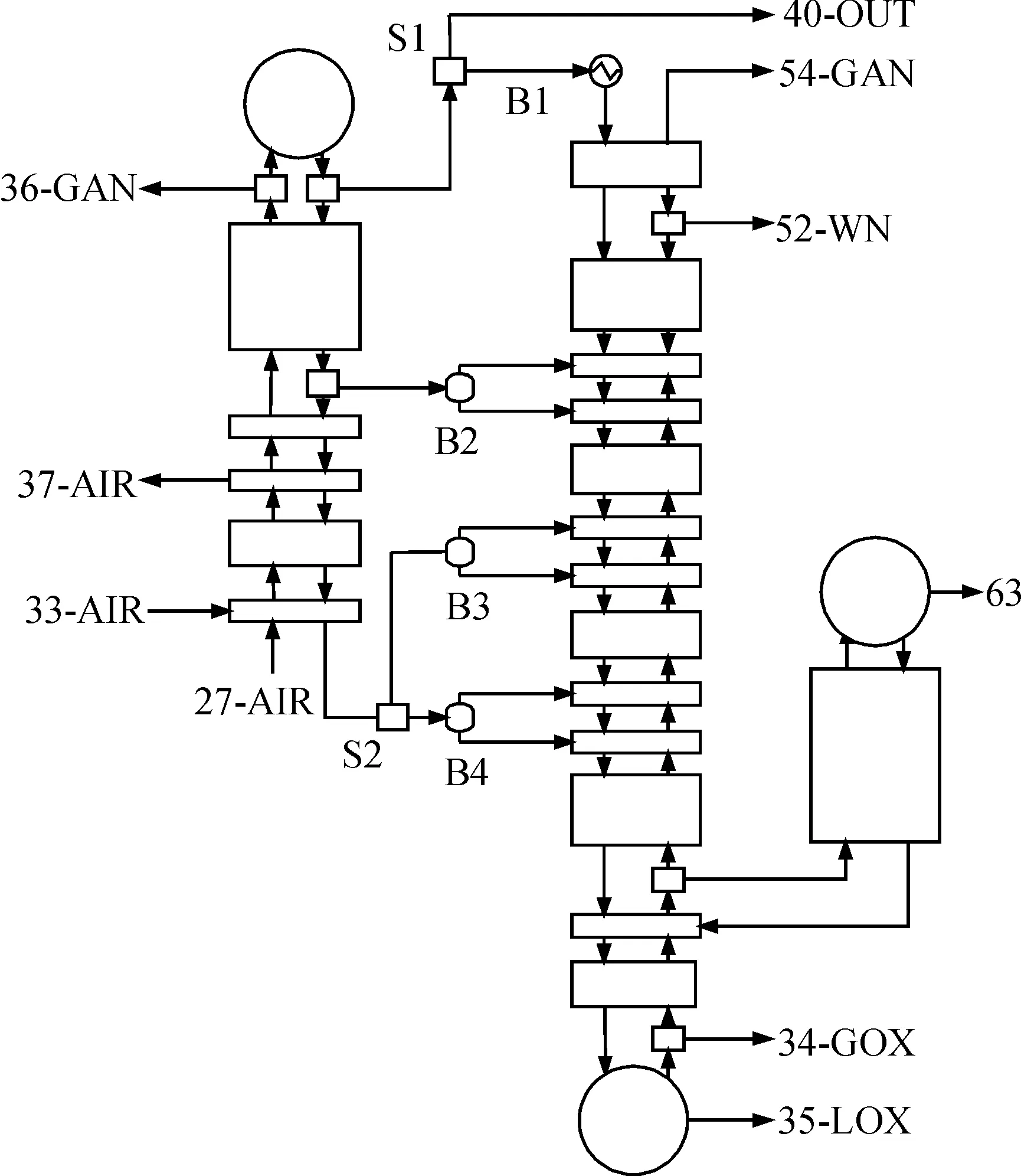

2.2 低温空分精馏热耦合三塔模拟

低温空分流程使用了大量的热集成技术,设备之间存在物料与能量的耦合.空分装置在深冷条件下运行,流程中的换热器和精馏塔均高度耦合以回收冷量,核心流程图由如图4所示的三台精馏塔组成,分别为下塔C1,上塔C2和粗氩塔C701[13].

图4 热耦合空分三塔结构图

对空分三塔进行结构化分析由功能模块搭建其流程模型,见图5.模型中含有3个精馏塔:空分上塔、空分下塔和粗氩塔,可分解为3个换热器模块、9个进料板模块、6个分流器模块和10个精馏塔段模块.此外,流程中还有部分其他设备的计算模块和连接流股.塔的部分设定参数由现场数据给出,其结构参数、进料和操作条件如表3所示.

图5 热耦合空分三塔模块化结构示意图

表3 热耦合空分三塔输入操作参数

对三塔联立的集合模型进行编程计算,对于其他精馏塔段则分别采用了GM降维模型和GM线性模型两种简化模型进行计算.同时在AspenPlus®中建模,并将两种方法的计算结果进行对比,结果如表4所示.

由表4结果可以看出:热耦合空分三塔流程的模拟结果与与AspenPlus®的值吻合较好,相对误差达到10-3以下.误差较大的变量都是高纯度流股中的杂质组分浓度,但也已经可以达到同一个数量级.同时从建立的模型中可以看出,核心三塔的降维模型的简化模型中,共包含了34个功能模块,涉及的变量数为483个,明显少于严格模型的3 901个变量.

3 结 论

以结构化分析的思想为指导,对复杂精馏系统模拟程序进行模块化分层设计,其中对精馏塔段的计算模块采用了基于集合算法的GM模型进行简化.对复杂精馏系统进行仿真案例研究,将系统分解做出结构化对象树,以编制出的底层模块为基础,逐级建立起模型的计算程序.由结果可知:采用结构化建模的方法,建模过程较为简单,模块复用性高;引入集合算法后模型的方程和变量数都明显减少,且对精馏结果的预测较为准确.

参考文献:

[1] KREMSER. Theoretical analysis of absorption process[J]. Natural Petroleum News,1930,22:43-49.

[2] 李德新,姜波,任奕丞,等.基于集合算法的高纯度精馏塔分段建模方法[J].化工学报,2012,63(9):2710-2715.

[3] EDMISTER W C. Design for hydrocarbon absorption and stripping[J]. Industrial and Engineering Chemistry,1943,35(8):837-839.

[4] HORTON G, FRANKLIN W B. Calculation of absorber performance and design[J]. Industrial and Engineering Chemistry,1940,32(10):1384-1388.

[5] KAMATH R S, GROSSMANN I E, BIEGLER L T. Aggregate models based on improved group methods for simulation and optimization of distillation systems[J]. Computers and Chemical Engineering,2010,34(8):1312-1319.

[6] ZHU Ling-yu, LI De-xin, REN Yi-cheng, et al. Aggregate models based on the wave propagation theory for high-purity distillation columns[J]. Computer Aided Chemical Engineering,2012,31:1587-1591.

[7] 陈韬,邵之江.基于Matlab的大规模开放方程结构化建模[J].江南大学学报:自然科学版,2005,4(6):569-573.

[8] GEOFFRION M. An introduction to structured modeling[J]. Management Science,1987,33(5):547-589.

[9] WARD R L, HUANG W V. Simulation with object oriented programming[J]. Computers & Industrial Engineering,1992,23(1):219-222.

[10] PETLYUK F B, PLATONOV VM, SLAVINSKII D M. Thermodynamically optimal method for separating multi component mixtures[J]. Industrial and Engineering Chemistry,1965,5(3):555-561.

[11] HALVORSEN I J, SKOGESTAD S. Energy efficient distillation[J]. Journal of Natural Gas Science and Engineering,2011,3(4):571-580.

[12] 何西涛,爱华,陈宁.分壁精馏塔分离苯/甲苯/二甲苯的模拟工艺研究[J].化学工业与工程,2012,29(2):51-57.

[13] 毛绍融,朱朔元,周智勇.现代空分设备技术与操作原理[M].杭州:杭州出版社,2005.