智能制造及未来——西门子加速德国工业4.0的发展进程

2014-08-23金属加工赵宇龙

《金属加工》记者 赵宇龙

未来智能工厂能够自行运转,零件与机器可以相互交流,跨行业合作成为必然——德国总理默克尔

德国工业4.0又称第四次工业革命,是指通过充分利用信息通信技术和网络空间虚拟系统——信息物理系统相结合的手段,将制造业和智能化转型。德国工业已经经历了三次工业革命,第一次工业革命发生在18世纪末,主要是通过水力和蒸汽机实现工厂机械化;第二次工业革命发生在20世纪初,主要为电力的广泛应用、内燃机和新交通工具的制造,新通信手段的发明和化学工业的建立;第三次工业革命从20世纪70年代至今,主要为基于PLC的生产工艺自动化,以原子能、计算机和空间技术的广泛应用为主要标志的信息控制技术革命。

德国政府在2013的诺威工业博览会上正式提出工业4.0的概念,时隔1年之后,在2014年汉诺威工博会开幕之际,《金属加工》记者受西门子公司邀请前往德国,亲身体会西门子工业的强大生命力,感受西门子在加速工业4.0进程中所发出的巨大“推背力”。

德国总理默克尔在西门子展台与工业业务领域CEO鲁斯沃博士交流

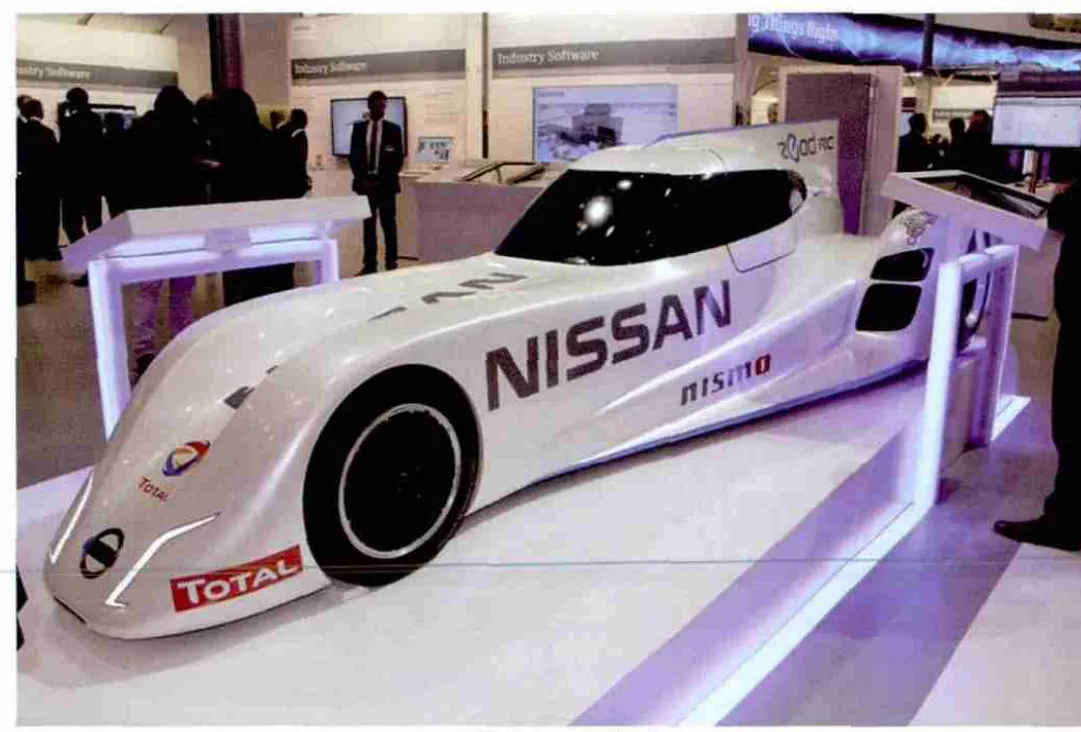

ZEOD RC赛车

数字化展台

本届展会共吸引来自全球65个国家和地区的约5000家展商参加。工业展共分为7个主题展,分别为:工业自动化、能源、移动技术、数控化工厂、工业供应、工业绿色技术以及科研与技术,展示了建设智能工厂的未来趋势。德国总理默克尔在4月6日的开幕式上说:“未来智能工厂能够自行运转,零件与机器可以相互交流,这令跨行业合作成为必然。”

西门子在3500m2蓝宝石般半月形的展台里展示了西门子工业企业的全部产品线,从产品设计、生产规划、生产工程、生产实施和服务五个阶段展示了智能制造的理念;同时还展出了一条工业4.0下的汽车生产线。为便于读者理解,笔者结合展会和参观到的数字化工厂将智能制造分为四个部分,分别为数字化产品设计、虚拟规划、智能化生产和全生命周期的服务集成。

数字化产品设计

西门子展示了一款极具创新的日产ZEOD RC赛车。ZEOD(Zero Emission On Demand Racing Car,零排放定制赛车)标志着电力驱动装置与内燃机之间的选择性互操作。这款世界上速度最快的电动赛车,将在2014年6月的法国勒芒24 h耐力赛上首度出战,凭借先进的电动技术,以百公里加速时间2.5 s、超过300 km/h的速度驰骋赛场。英国赛车运动工程公司——RML集团在开发过程中使用了西门子的集成化NX软件包。该软件包适用于CAD、CAE和CAM开发系统。

据悉,德国达姆斯塔特工业大学的学生们与DART赛车团队共同开发制造的即将参加《大学生方程式汽车大赛》的电动赛车theta2013,也是依靠NX CAD/CAE/CAM系统完成了设计阶段的全部工作。这套系统的优势在于为包括几乎所有零件在内的整个赛车提供了一套三维主设计模型,使得设计过程大大加快,为成功制造实际赛车奠定了坚实的基础。这个案例出色地证明了最大限度优化设计效率对创新生产的重要作用。

在数字化制造下,设计和制造都基于同一个数据平台,研发和生产几乎同步,改变了传统制造的节奏。在欧洲最先进的现代化工厂——工业4.0的雏形——西门子安贝格电子工厂参观时,副总经理李永利告诉记者,数字化设计和生产已实现了紧密的结合,这使安贝格工厂的产品残次品率从原先的500多/1000000下降到现在的12/1000000。

虚拟规划

使用工业软件即可实现在电脑屏幕上开发整座工厂及具体每一台机器设备,通过彻底仿真优化生产过程。这种方法可以帮助客户节约时间和资源,降低能源成本,同时提高工厂的盈利能力。取得成功的关键在于将西门子的生命周期管理软件集成到西门子的自动化系统,缩短产品上市时间达50%,同时提高产品质量。西门子展示了一个使用了名为Comos Walk-inside 3D可视化软件的工厂平台,观众可走进虚拟化的制造工厂,查看工厂的整体布局,甚至查看每台机床摆放的位置。

智能化生产

TIA平台

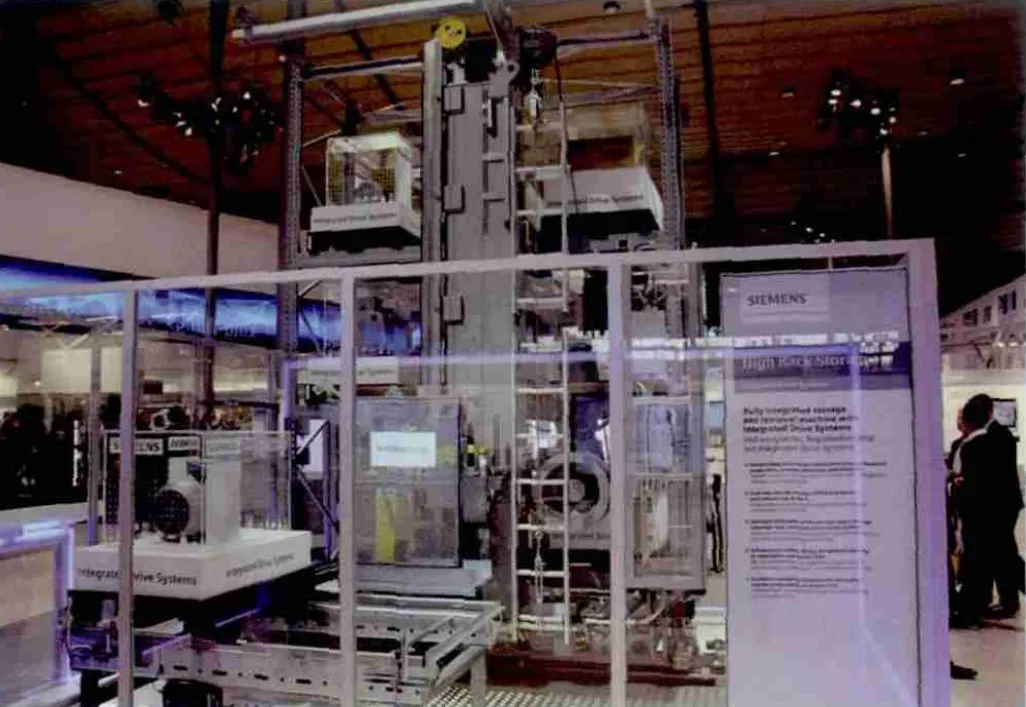

IDS

智能化是一个过程,是工业化和信息化不断融合的过程,而未来智能工厂能够自行运转,零件与机器可以相互交流,跨行业合作成为必然。西门子展示了制造工程、制造执行软件和集成,笔者在此统一称为智能化生产。

(1)制造工程。随着使用的硬件和软件不断增多,带来的挑战与日俱增,保证各个系统之间实现无缝通信与协作的难度也越来越高。

西门子 TIA 博途软件平台带来了工程领域的革命性进步,实现了各项自动化任务的全面集成和统一,同时还可优化工作流程,降低工程成本达30%。展台上的工程区重点展示了一台生产线末端包装机,显示出所有自动化部件在全集成自动化软件TIA基础上是如何实现完美协同互动的。西门子公关专员Peter Jefimiec先生表示,TIA是一个具有高开放性的数据平台,是一个理念,可实现数据之间的无缝连接,组态便捷。

(2)全集成驱动系统(IDS)。2013年,西门子在中国提出了全集成驱动的概念,IDS的核心元素是动力总成的三位一体:即横向沿着能量流由耦合器和变速箱直到电动机和逆变器的集成,纵向在自动化层次上于工业制造工艺控制结构的集成以及生命周期集成。因此,横向集成会改善机器的生产率和生产质量,以此为基础,西门子可提供全面的变速箱、耦合器、电动机以及逆变器的产品组合。同时,IDS把动力总成和部件集成到西门子工业的TIA架构中,明显降低了工程时间。通过横向和纵向平面使得IDS概念跨过另一个集成平面——整个机器和产品的生命周期管理所有部件的技术数据都能在规划、设计和投产等相应工业软件中共享。通过集成的软件和服务,这个集成生命周期不但可使投产更快及提高可靠性,而且降低维护成本。展台现场一台采用上行传送技术(高层码垛系统)的存储与检索设备很好地诠释了IDS这一概念,这样的系统在工厂的物流体系和生产线中发挥着重要作用。

机床的领先制造商DMG通过使用全集成驱动系统为在工业4.0框架下的集成制造工艺奠定了基础。CAD/CAM系统和Sinumerik CNC系统之间的无缝数据交换使得通过虚拟模型生成现实机械的时间节省了80%;此外,在网络化生产中,DMG可以通过基于指标的优化对生产规划及通过产品开发让启动生产的速度提升了50%,自动化CAM设置则让DMG研发流程的效率提升40%。

(3)未来的汽车生产线。我们可以想像未来的汽车组装生产线是什么特点:数据信息、机器人和高柔性。

欧洲最先进的安贝格电子工厂1995年每天的数据信息是5000条,而2013年则达到每天5000万条。在整车组装线的每个零部件都有一个身份信息,什么材料,哪台机器生产的,安装尺寸和安装位置及作用,经过扫描后,机器人就会按设定的程序抓取部件并安装在车体上,这样的生产线更适合不同车型的柔性生产。西门子在现场展示了一条实际应用的轿车生产线,该生产线所有的控制系统均为西门子公司产品,配备了3台库卡和西门子合作生产的机器人。该生产线的最大亮点就是这三台机器人之间可以互相联络,如果第三台机器人感觉节奏太快,它就会告诉前两台机器人:“亲,你们慢点,我快跟不上了。”

未来汽车生产线

数字化工厂

(4)数字化工厂。西门子安贝格电子工厂是欧洲乃至全世界最先进的数字化工厂,副总经理李永利将在我们头脑当中多年的虚拟工厂带到了现实世界。安贝格工厂有1万m2的生产车间,主要生产印刷电路板。走进车间,看不到一般国内工厂忙碌的工人身影,为数不多的工人在有条不紊地工作。当生产线上检测到不合格的零件时会将其自动送出,检测工位的工人经复检和修复后再送进生产线。“自动线的最大好处是降低产品的废品率,”李永利表示,“作为全球最好的制造工人——德国工人的出错率大概在(300~500)/1000000,如果把这一出错率降低到12/1000000,就必须靠机器来保证。”安贝格工厂75%的生产过程是由机器来完成的,包括物料配送、数据收集和数据整理等。为了更准确地收集到生产过程中的各种数据,安贝格工厂超过3亿个元器件都有自己的身份识别,这些基础信息包括哪条生产线生产的、什么材质等,工厂所有的设备都有扫描器和读码器,经过记录和读取数据,机器就会制定相应的执行动作和环境。当原材料出现问题时,就通过研发系统输入指令,指令下发到工厂控制层,所有生产线都能识别到,当扫描到有问题的零件时就会自动中止该零件进入下道工序。当出现小批量的零件而不需要成线时,工厂也尽可能地将工人的操作动作固定在机器中,记者看到,当一个安装件出现在工人面前时,工人面前的电脑会显示要安装的部件,比如4个螺钉,只有4个螺钉全部安装完毕,电脑屏幕才显示进入下道工序。西门子已经在成都成立全新的数字化工厂,读者如果想体验世界上最先进的工厂理念,不妨去西门子成都电子工厂参观。

全生命周期的服务集成

高效维护可以提高工厂可用性,并在工业领域发挥至关重要的作用。但服务的作用远不止于此。西门子可为工业领域客户提供包括规划、安装、运营以及升级改造在内的全方位服务,涵盖产品、系统以及应用,贯穿工厂的整个生命周期,以减少工厂停机时间、节约资源。

(1)PLM。实际上,西门子的全生命周期管理软件PLM涵盖了产品的规划、设计直至制造和维护的全过程,比如更快的设计、仿真和制造的软件NX,更高效的制造和支持产品TECNOMATIX,更智能地创新和协同软件TEANCENTER,加速设计和加快产品上市的SOLID EDGE等软件。当今社会制造卓越的产品正面临前所未有的挑战,产品的复杂性越来越高,制造工艺也越来越复杂。这种复杂性正在影响着消费者,与信息接收的容量相比,产品决策的步伐也在日益提速。为此,西门子在这两年推出了新版的 “High-De fi nition PLM” (全息PLM)。HD-PLM的愿景,就是让参与产品开发的所有人都能随时随地得到所需的各种信息,从而作出漂亮的决策。他们不必搜索信息,信息会主动找上门来。他们也不必诠释收到的信息,直观易懂的信息更能适应个性化的使用要求。

比如,一汽集团采用西门子的PLM软件,实现数控化制造来加强研发能力,提高了生产效率,使每一款车型节约超过300万元;日产汽车使用西门子的PLM软件,减少了50%工程工作量,并通过标准化、知识重用及数字验证帮助日产提升了一倍的车辆开发能力;包括上海大众、奇瑞、通用五菱、东风汽车和华晨汽车等中国企业都在使用西门子的PLM软件,显著提高了生产效率。

西门子“中国日”活动

(2)信息安全性。工业领域的客户目前正面临着前所未有的全新挑战,包括更广泛的网络威胁和攻击。客户通常缺乏有效应对信息安全事件的必要资源,且无从获得全球范围内的安全威胁情报以便采取前瞻性的防御措施。掌握不断变化的政府法规、工业标准、最佳案例,以及其他风险信息,这些在做出明智的商业决策的过程中都必不可少。

西门子工业业务领域与Intel Security迈克菲公司计划深化双方的合作伙伴关系,以加强和扩充工业信息安全产品线,联手帮助工业客户抵御不断加剧的全球网络安全威胁。双方将充分利用各自强大的信息安全产品组合优势,并在始于2011年的合作关系基础上进一步加强和深化合作。

与迈克菲合作将与西门子的安全服务形成互补,借助于新一代防火墙、安全信息与事件管理(SIEM)、终端安全、作为托管安全服务一部分的全球安全威胁情报,以及其他专业性的服务,这些产品和解决方案将使工厂层面的信息安全管理变得更加直观和可控,同时降低知识产权被盗取的风险。

中国与制造业未来

新的工业革命即将来临,各国政府都已做好了准备,中国提出了“工业化信息化融合”,美国提出了“设计创新和数字制造”,英国提出了“领先的技术网络和创新中心”、荷兰提出了“发展高端技术战略”以及德国提出了“工业4.0”战略,作为工业最发达的德国,其第四次工业革命战略引起了世界的最广泛的关注。

工博会期间,西门子邀请几百人的中国客户团队到德国参观访问,并举行盛大的“中国日”活动,让中国客户体验先进的工业4.0理念。西门子工业业务领域首席执行官鲁斯沃博士表示:“第四次工业革命是一个渐进的过程。工业4.0的真正到来可能需要20年左右的时间,在此期间,变化将不断出现和递进。”鲁斯沃认为目前就正处在一个可称之为工业3.x的阶段。它是建立在强大的生产执行系统和数字化企业平台基础上的。简言之,虚拟世界和现实世界中的生产通过完全的数字化相互融合,目的就是令整个生产价值链的数据做到无缝交流。

鲁斯沃认为,工业4.0时代完全到来时,会有以下三个主要元素:

第一个元素是生产执行系统、数字化企业平台、产品生命周期管理和自动化系统的集成。它们的集成将带来一个强大的制造运行管理系统。

第二个元素是虚拟世界和现实世界中生产的融合。这是基于一个统一的数据模型完成的。制造商可因此大大缩短产品的生命周期。

第三个元素则是信息物理融合系统。这也是增加生产灵活性,缩短产品上市时间的关键。互联的机器可以通过网络技术彼此交流,并灵活地集成于现有的生产过程中。这些元素令未来的工厂能够更加灵活和及时地优化及控制其生产过程。

“在工业4.0的进程中,中国毫无疑问是西门子最重要的市场之一。我们的目标就是令中国的工业客户站在世界的前沿,并屹立不倒。我们不仅仅希望我们的客户在今天的市场领先,还希望他们在未来工业4.0的时代里一马当先。”鲁斯沃说。