基于ANSYS Workbench模态下的减速机振动分析

2014-08-23河北天择重型机械有限公司邯郸056200

河北天择重型机械有限公司 (邯郸 056200) 吕 晖

减速机的振动特性是反映齿轮传动装置生产制作水平的重要性能指标之一。机械振动对减速机的性能有非常重要的影响,如果产生共振现象会造成轮齿的失效,甚至会造成整机的破坏。

模态分析是机器振动特性研究的一种方法,可以用于分析装置的振形和固有频率。模态参数可由试验分析法或是有限元计算法获得,试验分析法需要制作出机器后进行多次信号采集及辨别来得到固有振动频率和振形,通过多次试验提取数据后对设计进行修改,可以达到优化的目的,需要的时间长,成本高;有限元计算法可在设计阶段,没有制作出机器的情况下利用有限元分析软件进行模态分析,需要的时间短,成本低,这种方法具有广泛的使用价值。

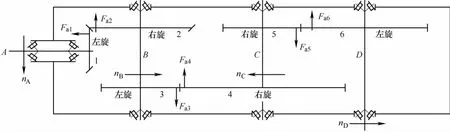

图1 传动原理图

1.减速机参数

减速机传动原理及设计参数:本例减速机的传动形式为三级展开式圆锥——斜齿圆柱齿轮传动,其传动原理如图1所示。额定功率P=125 kW,输入转速n=1500 r/min,各齿轮齿数为z1=21,z2=34,z3=20,z4=81,z5=17,z6=67。

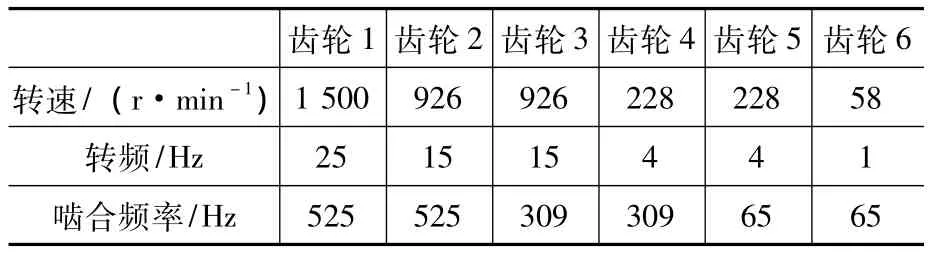

2.各级齿轮的转频和啮合频率

齿轮转频计算公式为:转频=转速/60,单位Hz;齿轮啮合频率计算公式为:啮合频率=转频×齿数。本例减速机计算结果如附表所示。

齿轮的转频和啮合频率表

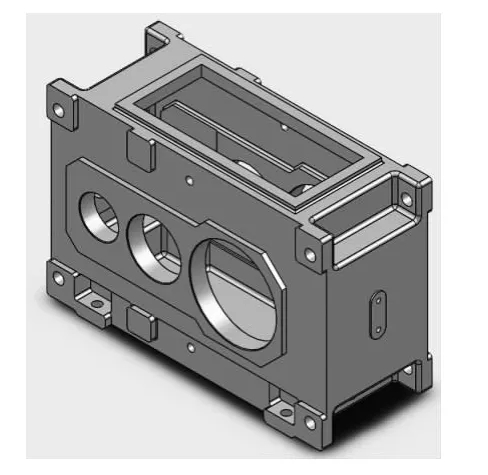

3.箱体模型建立及边界条件确定

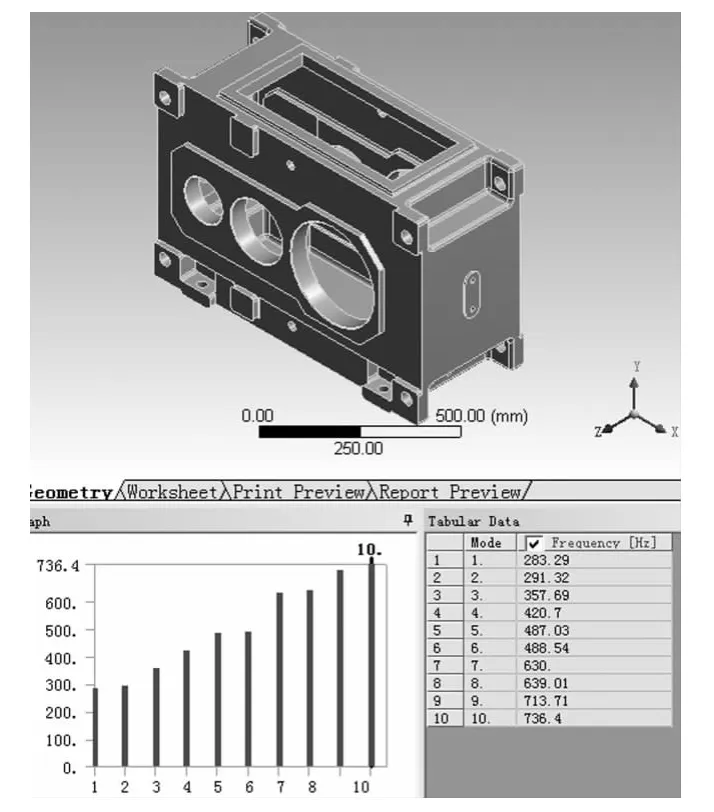

(1)箱体模型建立 由于减速机箱体形状复杂,使用ANSYS建模比较繁琐,通过使用SolidWorks强大的三维制图功能建立实体模型可以大大减少工作量。为了减少Workbench分析时的运算量,避免有限元模型建立时出现错误,在创建实体建模时对不影响箱体强度的一些辅助特征进行了简化,如忽略了箱体上螺纹孔、回油槽以及箱体上存在的标牌等特征。简化后的模型如图2所示。

图2 箱体三维实体模型

(2)在Workbench中赋予材料性能 箱体材料采用QT500—7,密度7300 kg/m3,E=1.50 ×105MPa,泊松比取0.3。将模型导入ANSYS Workbench环境下的模态分析模块中,将材料的各项属性赋予几何模型。

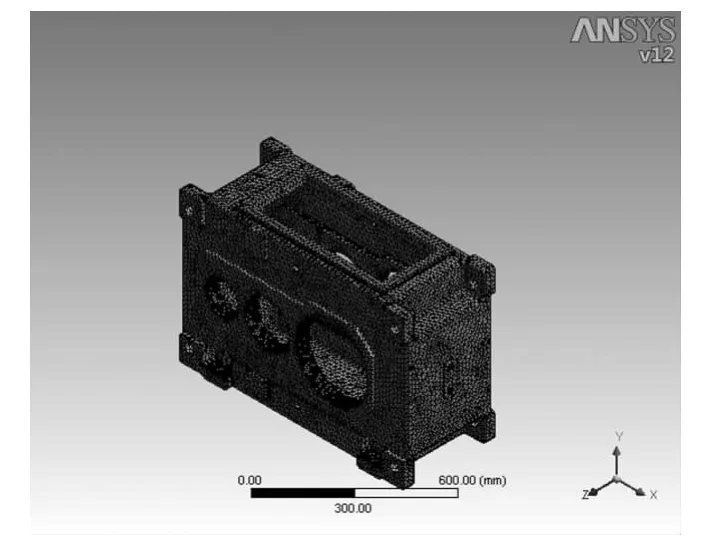

(3)有限元网格模型建立 有限元模型建立时,网格的划分是一个非常重要的环节,网格的划分质量对分析结果的准确性有很大的影响。本减速箱采用了系统默认的Solid187单元,Solid187单元是一个高阶三维10节点固体结构单元,具有二次位移模式,可以更好地模拟不规则的模型。选定单元以后,可以设定零件网格的划分程度,网格划分得越小求解就越准确,但是对计算机硬件要求越高,求解速度越慢。本例设定单元大小为2 mm,经过划分单元后,共有283377个节点,171304个单元。网格划分后的模型如图3所示。

图3 箱体网格化模型

(4)定义边界约束并求解 箱体固定在支架上,在箱体一侧面的4个螺栓连接孔面施加固定约束。由于低阶模态的振动特性对减速器箱体的动力特性起决定性作用,故取箱体前10阶固有频率值。求解模型后得到减速机的前10阶固有频率如图4所示。

图4 前10阶固有频率图

对比图1和图4可以看出,各齿轮的转频和啮合频率都远离各阶固有频率,减速机不会发生共振现象。

4.结语

通过使用ANSYS Workbench对减速机进行了模态分析,得到减速机的前十阶固有模态频率图,与减速机的转频和啮合频率进行对比分析,可以确定减速机是否会发生共振现象,这种方法对减速机的优化设计具有重要的指导意义。