53Cr21Mn9Ni4N钢的氮含量控制分析

2014-08-23陈建东

陈建东

(上海重型机器厂有限公司大型铸锻件研究所,上海200245)

53Cr21Mn9Ni4N钢的氮含量控制分析

陈建东

(上海重型机器厂有限公司大型铸锻件研究所,上海200245)

分析合金元素和钢水温度对氮含量的影响,通过增大氮气流量搅拌钢液和加入氮化铬稳氮等措施,稳定控制钢水中的氮含量。

脱碳保铬;AOD炉吹炼;氮合金化;钢水温度;氮含量

53Cr21Mn9Ni4N(简称21-4N)是目前世界各国用来制造发动机排气门的主要钢种,它是以奥氏体为基体,以碳、氮化合物作为沉淀硬化相弥散分布,以获得足够的高温强度、韧性、硬度、耐磨性以及在冷热交变条件下组织的稳定性、抗氧化性和耐氧化铅的腐蚀性[1]。21-4N钢的化学成分见表1。

表1 21-4N钢的化学成分(质量分数,%)Table 1 Chemical composition of 21-4 steel (mass fraction, %)

1 氮在AOD炉内合金化

氮是气体元素,其在钢液中的溶解度服从西华特(Sieverts)定律,溶解度公式为[2]:

lgw[N] =1/2lg (pN2/PΘ+lgKN-lgfN

(1)

式中,w[N] 为钢液中氮的质量百分浓度;KN为氮溶解的平衡常数;fN为钢液中氮的活度系数;pN2为氮气分压,单位为Pa;PΘ为标准态压力,PΘ=101 325 Pa。

由公式(1)可推知,氮气的阀后压力升高,则氮的溶解度增加。实际操作中考虑到高压力氮气对AOD炉炉衬带来的不利影响,一般侧枪出口压力 (pN2≤1.0×106Pa)。

氮在钢液中的溶解度除受氮分压影响外,还受合金元素及温度的影响。与氮亲和力强的元素从强到弱依次为Ti、Zr、V、Nb、Cr、Mn等[3]。即如果合金元素与氮的亲和力强,氮在钢液中的活泼程度下降,氮的活度减小,氮含量增加。考虑到合金元素对氮的一阶相互作用系数,在1 873 K时,氮溶解度的热力学模型为[4]:

(2)

式中,T为温度,单位为K。

2 21-4N气门钢氮气合金化的工业化生产

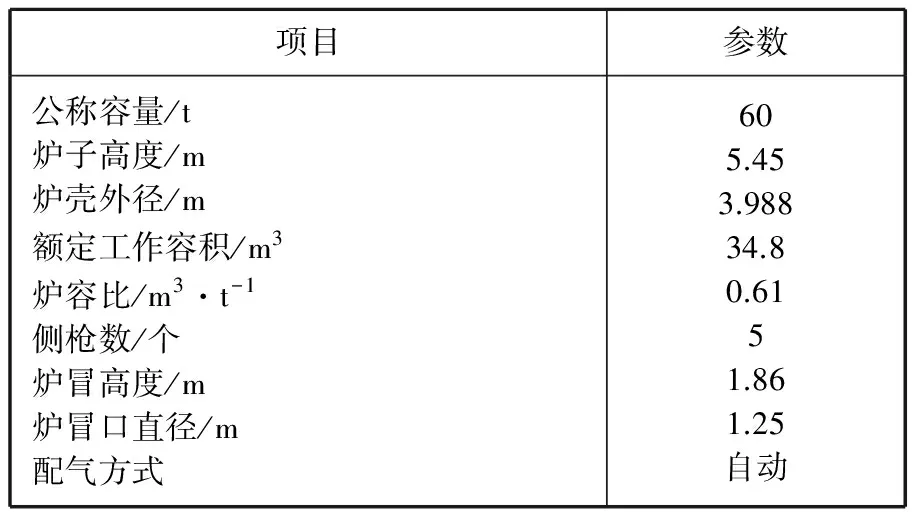

21-4N气门钢氮气合金化的工业化生产在江苏泰州某特钢厂的60 t AOD炉上进行。60 t AOD炉的主要工艺参数见表2。

2.1 “脱碳保铬”期主枪采用大流量氮气吹炼

表2 60 t AOD炉主要工艺参数Table 2 Main technological parameter of 60 t AOD

表3 21-4N钢开吹时的主要化学成分(质量分数,%)Table 3 Main chemical composition of 21-4N steel at the beginning of blowing (mass fraction, %)

该厂采用“新三步”法(合金液+低磷钢水→AOD吹炼)冶炼21-4N钢。开吹时的主要成分如表3所示。

入AOD炉的钢水温度为1 460~1 500℃。脱碳期全程主枪氮气流量≥10 Nm3/min,即只能将氮气流量调大,不能调小。氧气最大流量25 Nm3/min。根据脱碳的进程及钢水温度,改变氧气流量,达到“脱碳保铬”的目的。图1为含碳量、温度、氧化时间与含氮量之间的关系曲线。

由图1可见,取碳样(A点)时w[N]>0.12%,之后随着氧气流量的减小,钢水缓慢升温,氮含量急剧增加,到氧化终点(B点)时氮含量接近0.135%。

2.2 进入预还原后提高主枪氮气的流量,确保扒渣时w[N]≥0.37%

图1 含碳量、温度、氧化时间与含氮量之间的关系曲线Figure1 Relation curve between carbon content, temperature, oxidation time and nitrogen content

图2 预还原期间钢水的增氮曲线Figure2 Nitrogen increasing curve of liquid steel during prereduction period

图3 预还原期间氮含量与钢水温度的关系曲线Figure3 Relation curve between nitrogen content and liquid steel temperature during prereduction period

进入预还原后,加入(3.5~4.0) kg/t的铝锭、17 kg/t的硅铁、(8.0~10.0) kg/t的萤石、45 kg/t的电解锰。加入50%以上电解锰的目的,一是为防止扒渣后电解锰加入量太多,引起钢水大幅度降温;二是Cr-Mn-N有良好的结合,提前降低氮的活度,满足增氮的需要。预还原时间控制在9 min~10 min,主枪氮气流量14 Nm3/min。图2为预还原期间钢水的增氮曲线。

由图3可见:(1) 在相同的预还原时间内,随着主枪氮气流量增加,氮气合金化更加容易;(2)出口氮气流量采用14 Nm3/min,预还原时间接近9 min时,氮气合金化存在一个拐点,即过了这个点,氮气合金化效果不再明显;(3) 氮气流量采用10 Nm3/min到预还原终点时w[N]<0.36%,而氮气流量采用14 Nm3/min到预还原终点时w[N]达到0.37%左右。即预还原期间加大氮气流量搅拌钢水更有利于氮气的合金化。

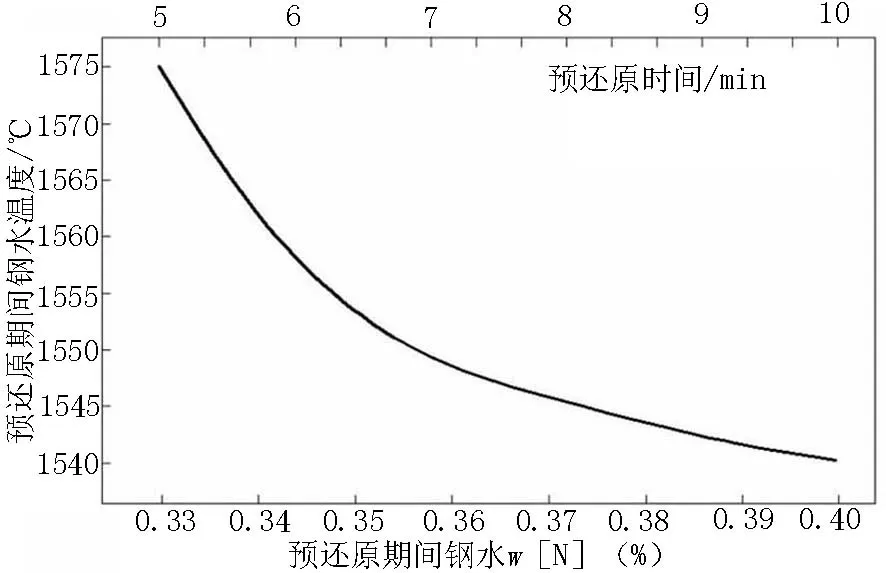

2.3 预还原时钢水温度对氮含量的影响分析

AOD吹炼21-4N气门钢时侧枪出口PN2及钢中各元素成分可控,扒渣前的化学成分如表4所示,PN2设定为1.0×106Pa。根据式(2),可得出AOD吹炼21-4N气门钢预还原期间氮含量与钢水温度的关系曲线,如图3所示。

表4 21-4N钢预还原合金化后的化学成分(质量分数,%)Table 4 Chemical composition of 21-4N steel after prereduction and alloying (mass fraction,%)

表5 21-4N钢吹炼过程中精炼期的化学成分(质量分数,%)Table 5 Chemical composition of 21-4N steel during refining period of blowing process (mass fraction, %)

由图3可以看出,氮在21-4N气门钢钢液中的溶解度随温度降低而增加。这是由于21-4N气门钢中合金元素对氮的作用,改变了氮的溶解度随温度升高而增加的规律。进入预还原后,随着还原剂、助熔剂及电解锰的加入,钢液温度很快降低。当钢水温度<1 545℃后,氮含量与温度几乎呈斜线关系,说明低温阶段氮气合金化速度很快。另外,考虑到后续工序的温降,扒渣前钢水温度≥1 540℃。预还原9 min~10 min侧炉扒渣时必须符合这一温度控制目标,此时氮含量达到0.37%左右(如果扒渣前钢水温度<1 540℃,可加钢芯铝返吹氧升温后再扒渣)。

2.4 精炼期钢水温度对氮含量的影响分析

进入精炼期后,钢水温度下降很多,氮气合金化更加容易。AOD炉吹炼21-4N气门钢精炼期成分见表5。AOD炉精炼微调成分时留出铬的原因是LF精炼时需加少量氮化铬稳氮。

图4为AOD炉精炼期氮含量与钢水温度的关系曲线,理论计算按照式(2)进行。氮气流量采用14 Nm3/min,精炼时间7 min~8 min,精炼期温降(6~7)℃/min。该钢种的液相线温度为1 405±5℃,要求AOD出钢温度1 460~1 470℃。

由图4可见,随着精炼期钢水温度的下降,氮气合金化率迅速增加,说明扒渣后钢水温降能适应氮气合金化的工艺要求。当氮含量达到0.48%时,钢水温度已下降到1 460℃以下,此时用来合金化的氮气,有一部分短时间内难以成离子态进入钢水与Cr、Mn结合成稳定的化合物。另外,如果再延长精炼时间,钢水温降过多,将影响后道工序的正常操作。这也就是AOD炉出钢后在LF炉精炼过程中要加氮化铬再次稳氮的目的。当AOD炉达到出钢温度要求时,氮含量控制在0.455%~0.475%之间。

图4 AOD炉精炼期氮含量与钢水温度的关系曲线Figure4 Relation curve between nitrogen content and liquid steel temperature during refining period of AOD furnace

3 LF钢包精炼炉稳氮操作

LF精炼过程中采用氮化铬再次控氮,氮化铬含氮量为6.0%~6.5%。钢包进入LF炉精炼工位取样后,会发现氮含量比AOD炉出钢样减少7.0%~9.0%。这是因为AOD炉出钢过程中,钢渣混冲时部分自由氮以N2形式逸出。LF炉精炼前期,随着钢水温度的提高,氮含量还会减少2.0%~3.0%左右。没有与钢水里的合金元素结合的自由氮,在钢坯中是有害的,它降低钢的塑性,提高硬度及脆性,导致钢宏观组织疏松甚至形成气泡[3]。因此,LF炉只能底吹Ar搅拌钢液,促使氮离子呈弥散形式均匀分布到C-Cr-Mn-Ni的晶界中去,形成稳定的基体组织。LF炉出钢氮含量控制目标为0.43%~0.46%。

4 VD处理时对钢水氮含量的影响

21-4N气门钢中,氮与强氮化元素铬、锰结合成了稳定的氮化物,大大降低了氮的活度。并且氮的原子半径大,扩散系数小,因此,真空处理时脱氮率只有0~10%[2]。图5为有效真空度65 Pa时氮含量与有效真空时间之间的关系曲线。

图5 有效真空度65 Pa时氮含量与有效真空时间之间的关系曲线Figure5 Relation curve between nitrogen content and effective vacuum time when the effective vacuum degree is 65 Pa

从图5可以看出,有效真空时间为8 min~10 min时,氮含量基本不减少。

5 结论

(1)“脱碳保铬”期在主枪氮气流量≥10 Nm3/min情况下搅拌钢液,氧化终点的氮含量能达到0.135%。

(2)AOD炉预还原期间氮气流量增大到14 Nm3/min,扒渣时氮含量可以增大到0.37%左右。

(3)AOD炉精炼期间,随着钢水温度的下降,仍然采用14 Nm3/min的氮气流量搅拌钢液,出钢前氮含量可以控制在0.455%~0.475%之间。

(4)LF炉需加入氮化铬稳氮,确保LF炉出钢氮含量稳定在0.43%~0.46%之间。

(5)VD处理时氮含量基本不减少。

[1] 刘祖林,彭光俊,李华飞.发动机气阀钢21-4N固溶沉淀及冷拉材裂纹分析[J].车用发动机,1996(6):36-39.

[2] 雷亚,杨治立,任正德,等.炼钢学[M].北京:冶金工业出版社,2010.

[3] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2011.

[4] 时彦林,包燕平,董中奇.VOD精炼316L不锈钢吹氮合金化的研究[J].特殊钢,2011(1):16-18.

编辑 杜青泉

Analysis on Nitrogen Content Control of 53Cr21Mn9Ni4N Steel

ChenJiandong

The influence of alloying elements and liquid steel temperature on nitrogen content is analyzed. Measures as increasing nitrogen flow rate and adding chromium nitride are conducted to stabilize the nitrogen content of liquid steel.

decarburization and preservation of chromium;blowing by AOD furnace;nitrogen alloying; temperature of liquid steel; nitrogen content

2013—08—07

陈建东(1967—),男,冶金工程师,主要从事炼钢、连铸、大型钢锭浇铸的工艺技术研究。

TG142.25

A