电站锅炉壁温安全监测系统研究

2014-08-22尹相雷

尹相雷

(枣庄学院 机电工程学院,山东 枣庄 277160)

0 引言

高温受热面是电站锅炉内部的核心部件,其工作环境恶劣,加之运行参数高,结构和布置形式复杂,导致管壁金属温度容易超过选用钢材的安全极限;超温缩短了管道的使用寿命,进一步引起爆管事故,严重威胁发电机组的安全运行,并带来巨大的经济损失.而统计[1,2]显示,因超温引起的高温受热面的爆管事故在火电厂发电机组事故及锅炉事故中占相当高的比例.因此,在线实时监测锅炉高温受热面的壁温,预测管道的使用寿命,防止爆管具有重要意义.目前的受热面壁温监测主要有炉内直接监测和炉外间接监测等方法[3].前者利用布置在炉内的测定直接测出壁温,但测点在炉内安装困难,且炉内温度高容易烧坏测点.后者通过炉外测点的测量值间接推算出壁温,但推算壁温的方法存在缺陷,使结果不够准确.基于热力系统建模与仿真技术,运用机组数据监测的软件系统可较好的实现对受热面的金属壁温和管道寿命进行在线监测和预测.

1 系统构成与工作过程

电站锅炉高温受热面壁温监测与寿命预测系统是在电站原有的集散控制系统(DCS)、厂级监控信息系统(SIS)和厂级管理信息系统(MIS)的数据的基础上,借助于一体化过程模型开发平台(IMMS),建立高温受热面的数学模型以及金属壁温和管道寿命的计算模型,再将所得参数返回电站网络服务器和客户端界面.IMMS的建模过程中写入相关计算所需要的参数,例如锅炉结构参数、煤质参数、热力计算热物性参数以及系统控制参数等,再通过电站原有监测数据,即可得出受热面不同位置的壁温和使用寿命.系统构成如图1所示.

锅炉运行过程中,DCS、SIS和MIS所采集的实时数据通过网络服务器传输至IMMS,由数据预处理模块滤掉不可信数据并进行数据修正,保证输入系统的热工参数的合理性,以免整个系统因个别测点失效而导致瘫痪.预处理后的数据通过高温受热面热力计算模型、金属壁温计算模型和管道寿命计算模型进行计算,得到当前时刻各级高温受热面危险点的壁温值和寿命预测值,并保存到系统的数据库中,数据库可为用户界面的显示与查询提供数据基础.

2 壁温监测与寿命预测模型

2.1 高温受热面热力计算模型

电站锅炉高温受热面主要包括前屏过热器、后屏过热器、高温过热器、屏式再热器和高温再热器等,随锅炉型号的不同而不同,其热力计算模型建立可根据锅炉单相介质换热器模型[4~6]建模方法进行.

图1 电站锅炉高温受热面壁温监测与寿命预测系统结构简图

2.1.1 能量平衡方程

烟气侧能量平衡方程为

(1)

式中tg1、tg2分别为烟气的进口、出口温度,℃;cpg1、cpg2、cpg分别为烟气进口、出口、平均温度下的定压比热,kJ/(kg·℃);Mg为控制对象中的烟气质量,kg;qmg1、qmg2分别为烟气进口、出口流量,kg/s;Qg为烟气与金属管壁的换热量,W;τ为时间,s.

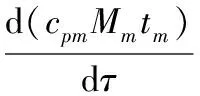

金属管壁的热平衡方程

(2)

式中tm为金属管壁平均温度,℃;cpm为金属管壁温度下的定压比热,kJ/(kg·℃);Mm为金属管壁质量,kg;Qs为工质与金属管壁的换热量,W.

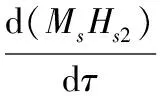

工质侧能量平衡方程为

(3)

式中Hs1、Hs2分别为工质进口、出口的比焓,kJ/kg;Ms为控制对象中的工质质量,kg;qms1、qms2分别为工质进口、出口流量,kg/s.

2.2.2 传热方程

烟气对金属管壁的换热量

(4)

式中A为换热面积,m2;θ为对数温压修正系数;ε为灰污系数;tg为烟气进、出口平均温度,即

(5)

hg为烟气侧的换热系数,满足

hg=hd+hf

(6)

hd为烟气与管壁的对流换热系数,hf为烟气与管壁辐射换热的折算换热系数.

金属管壁对工质的换热量

(7)

式中dw、dn为分别为管道外径、内径,mm;hs为工质侧的换热系数;ts为工质进、出口平均温度,即

(8)

工质的比焓可根据水蒸气热力性质得出:

ts=f(ps,Hs)

(9)

hd、hf、hs可由传热学得出经验值.

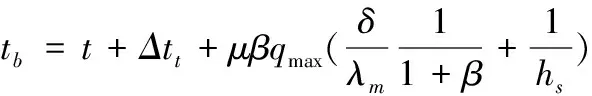

2.2 高温受热面金属壁温计算模型

金属壁温基本计算公式[7]为

(10)

式中t为管道计算截面上流动介质的平均温度;Δtt为管内介质温度与平均温度的差;β为管道外径与内径的比值;μ为热散漫系数;qmax为热负荷最大的管道的热流密度的最大值;λm为管壁金属导热系数;hs为管壁对工质的放热系数;δ为管子壁厚.

计算管道某点的壁温,需求解该处的热负荷.受到受热面管束前后烟气辐射、烟温分布、蒸汽流量分布不均等因素的影响,不同管道、不同管段的热负荷存在差异.热负荷的差异用热偏差表征,热偏差φ计算公式为

(11)

式中:ΔH为管束中计算管从进口到计算点的工质焓增;ΔH0为管束从进口到相应点的平均焓增;ηQ为热力不均系数;ηA为结构不均系数;ηG为流量不均系数.

2.3 高温受热面管道寿命计算模型

管壁超温使管道金属蠕变加快,蠕变到达一定程度时将造成金属断裂,因此管壁超温影响高温受热面的寿命.管道寿命采用Larson-Miller参数法计算[8,9]

(lgτ+C)T=P(σ)

(12)

式中τ为金属蠕变断裂时间,即管道总体使用寿命;T为金属热力学温度;C为与金属材料有关的常数;P(σ)为热强参数;σ为管子使用应力,可由下式得出:

式中p为管内工质压力;Kp为工质压力不等于额定压力而采用的修正系数;d为管道平均直径;δ为管子壁厚;Kδ为管子因磨损、腐蚀引起壁厚减小而采用的修正系数.

σ确定后,P(σ)可由lgσ的高次多项式拟合得到.

运行中的受热面的剩余使用寿命按下式计算:

式中K为考虑疲劳与蠕变同时作用的系数,本模型取K=1.2;τi为在温度i下部件已运行的时间;τri为在温度i下的总体使用时间.

Φ值越大,表示管子的剩余寿命越少.当Φ=1时即表示管子己经报废,Φ≥0.85时管子即处于危险状态,应考虑更换,以免爆管.

3 系统应用实例

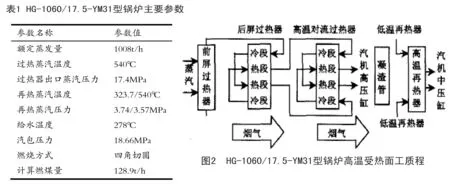

将系统应用于某电厂锅炉,该锅炉型号为HG-1060/17.5-YM31型,主要参数如表1所示.该锅炉高温受热面包括前屏过热器、后屏过热器、高温对流过热器、高温再热器和低温再热器,工质流程如图2所示.

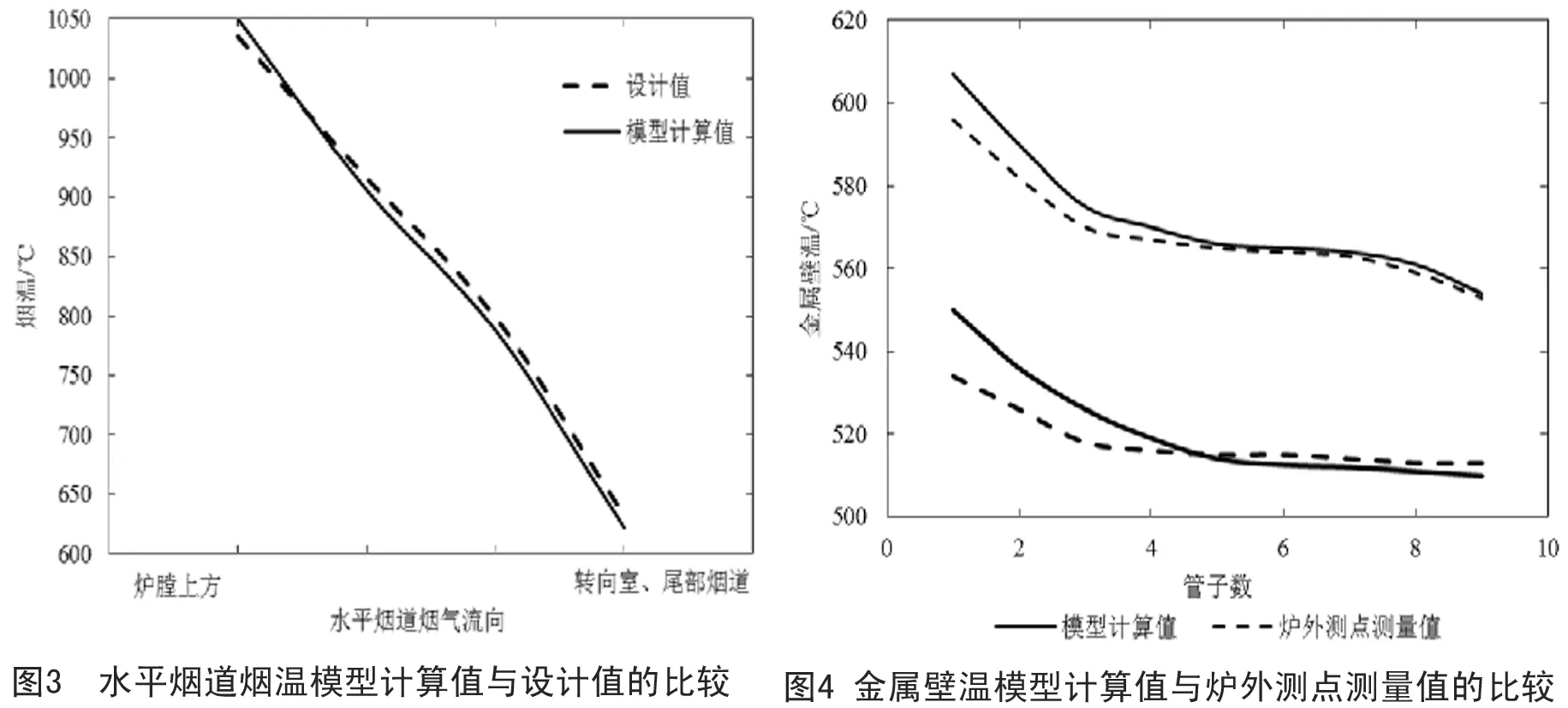

根据煤种的元素分析成分,利用DCS、SIS和MIS提供的测量数据,从测量准确的排烟温度开始,沿着烟气流动相反的方向,借助IMMS建立高温受热面热力计算模型、金属壁温计算模型和管道寿命计算模型.为验证模型的计算精度,分别将模型计算结果与机组设计值、炉外测点测量值进行比较,比较结果如图3、图4所示.

图3是水平烟道烟温的模型计算值与设计值的比较情况,可以看出,模型计算结果与锅炉设计值高度吻合,误差处在很小范围内.图4为管道金属壁温的模型计算值与炉外测点测量值的比较情况,可以看出,高温再热器第40排屏和低温再热器第15排屏各管壁温的模型计算值与炉外测点测量值基本吻合,变化趋势一致.因此模型计算值具有较高精度.

系统在该电厂成功投入使用,在线监测不同受热面的金属温度分布,并预测高温受热面寿命,帮助电站工作人员掌控受热面的超温和剩余寿命,避免了受热面爆管,保障机组安全、经济运行,并为检修人员制定检修计划提供了依据.

4 结论

借助热力系统建模和仿真技术,采用IMMS平台建立电站锅炉高温受热面壁温监测与寿命预测系统.该系统在某电厂成功应用,其壁温计算结果和实际较吻合,全面反映了受热面金属温度水平,有助于避免超温引起的爆管事故,取得了良好的经济效益.

[1]董勇卫,阮国荣.锅炉“四管”泄漏检测装置的应用[J].自动化仪表,2005,26(4):61-63.

[2]崔浩,刘云燕,于森.电厂锅炉四管泄露原因分析及应对措施[J].内蒙古科技与经济,2009,20(10):119-120.

[3]陈之航,赵再三.单相流体在并联管组中的流量分布和热偏差的理论及计算[J].锅炉技术,1974,10:54-58.

[4]高建强,祁在山,马良玉,等.锅炉单相介质换热器的通用性能分析仿真模型[J].华北电力大学学报,2001,28(3):88-91.

[5]高建强,郝娜,范晓颖,等.余热锅炉单相受热面动态数学模型及仿真[J].华北电力大学学报,2009,36(3):68-71.

[6]高建强,侯致福,尹相雷,等.O2/CO2气氛下单相介质换热器的仿真模型研究[J].华北电力大学学报,2011,38(6):91-95.

[7]锅炉机组热力计算标准方法[M].北京:机械工业出版社,1976.

[8]刘彤,徐钢,庞力平.锅炉炉内承压部件的蠕变分析及寿命计算[J].动力工程,2004, 24(5):631-635.

[9]董建聪.电站锅炉高温对流受热面管壁温度在线监测方法研究[D].保定:华北电力大学,2011.