北兴公司活套器气动系统的改造

2014-08-20唐华盛付海燕

唐华盛,付海燕

(东北特钢集团北满特殊钢有限责任公司,黑龙江 齐齐哈尔161041)

北兴公司连轧机组,原为POMINI公司制造,2001年引进,主要生产φ19~φ200圆的棒材特殊钢种。轧线一共有22架连轧机和7个活套气动系统,根据轧制不同规格棒材进行拆装轧机,7个活套气动系统在轧制过程中承担小圆φ19~φ30圆品种时消除棒材的张力作用,方便调整工调整轧机,棒材的外圆尺寸好。经过十多年时间的运行,设备存在老化现象,且因轧钢生产节奏逐渐紧张,活套系统故障率越来越高,已经不能正常满足轧钢生产的要求,急需对活套器进行改进,以解决生产中的实际问题。

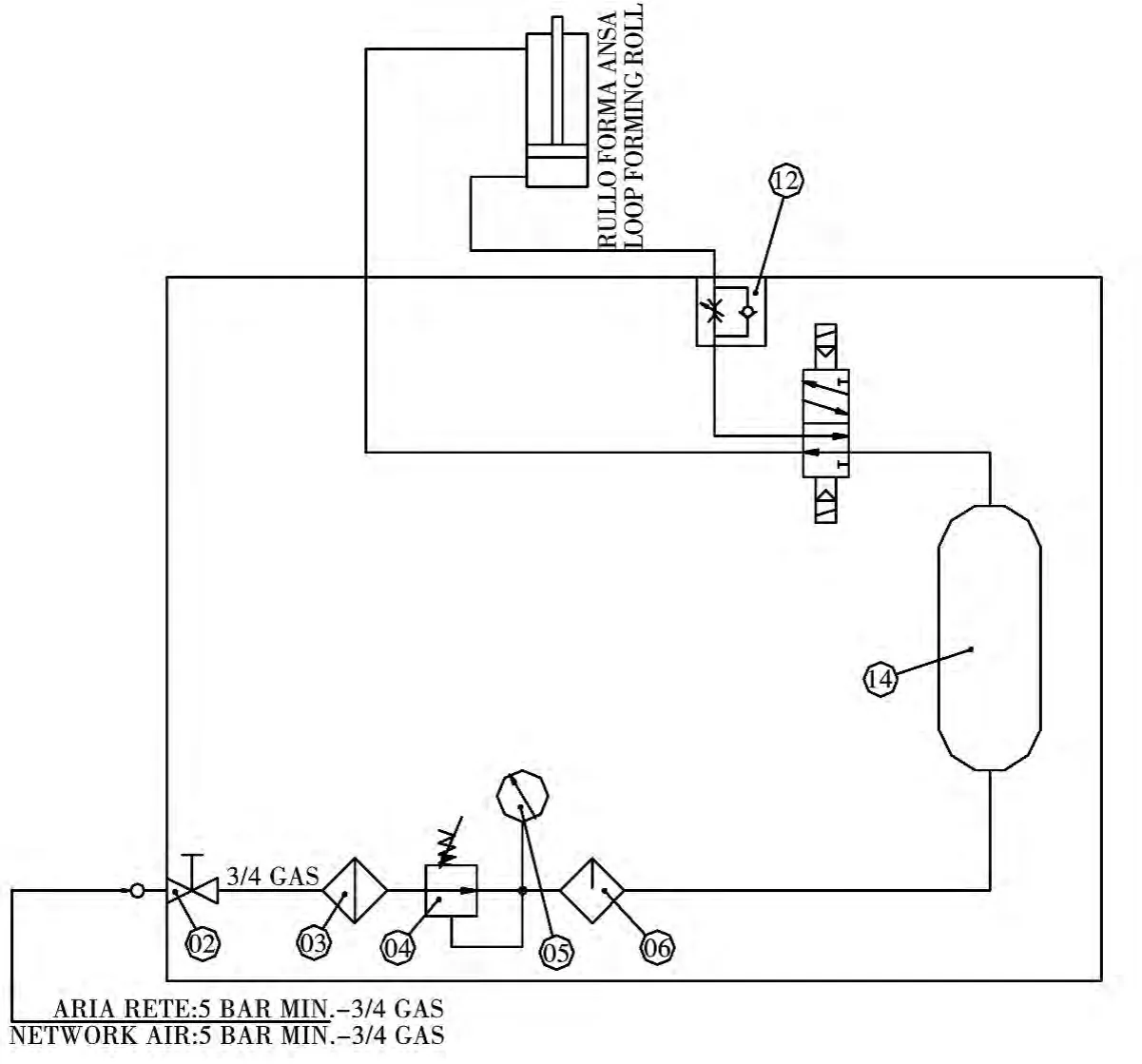

1 原活套器气动系统的控制原理

原活套器气动系统控制总成由1个气动三联件、1个常通两位三通气动换向阀、2个常闭两位三通气动换向阀、1个梭阀、1个节流阀、1个减压阀、1个蓄能器组成(见图1),工作压力为6bar,控制原理如下:

气缸上升:气动换向阀A和B同时得电,这时常通换向阀A关闭,常闭换向阀B打开,气缸上升到位后B失电,常闭换向阀C得电打开给气缸保压。

气缸下降:气动换向阀A和C同时失电,这时常通换向阀A打开,常闭换向阀B和C关闭,气缸下降。

2 对原活套器气动系统的改造原因

(1)在轧制小圆φ19~φ30圆品种时活套器经常出现问题,多年使用,部件存在老化、磨损现象,且有时不起套,有时不落套,经常造成轧线堆钢进而产生热废,对生产造成一定的浪费,降低了产品的成材率。

(2)由于气动阀较多,设计、结构相对复杂,对于普通工人,在发生故障后难于判断其内部具体的故障位置,尤其在北方,冬季时气动管路里空气含水,经常因管路或液压阀结冰而导致管路堵塞,一旦发生故障,判断问题和处理问题时间长,维修困难,影响轧线的正常生产。

(3)备件数量较多,且原设计为国外部件,备件成本高,采购周期长,为保证生产,需要一定量的备件储备,使备件费用增加。

综合以上因素,决定对活套器进行改造,以解决以上系列问题。

图1 改进前活套器气动系统原理图

3 新活套器气动系统的改进方法

图2 改造后活套器气动系统原理图

2012年,根据我厂实际条件和生产现场的需要,决定对活套器气动系统进行整体改造。经过优选方案,根据其气动控制原理,使用一个二位五通气动阀完全可以实现活套器的原始设计功能,于是决定将所有气动阀全部取消,改造成1个两位五通气动换向阀进行控制。当需要汽缸上升时,气动换向阀得电;汽缸下降时,气动阀失电,因系统只用了一个气动阀,所以反映灵敏快捷,改造后,气动结构简单,对电气程序也进行了简化控制,这样既有利于平时的维护,对于设备工人,判断问题简单快捷,处理故障迅速,同时故障率也大大减少,因而基本上可以消除了因活套故障导致的停机时间,减少热废提高了成材率。(如图2)

改造后,经过一定时间的使用,观察实际使用效果,改造后的活套器完全满足生产的使用要求,在轧制小圆产品时,张力消除效果显著,反应灵敏快捷。运行使用两年来,从未发生过不起套现象,这说明,完全消除了以前因活套故障导致生产中的停工,减少了成品浪费,为公司节省了大量成本,取得了显著的经济效益。

4 结语

通过改造后安装使用,活套的气动系统完全符合活套器的原设计参数能力,且故障率低,发生故障后工人能迅速判断故障部位,易于维修。