多孔定位片冲压工艺分析及其模具设计

2014-08-19唐博雅王权聪常志良

唐博雅,王权聪,常志良,*

(1.东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819;2.太原科技大学 材料科学与控制工程学院,太原 030024)

多孔定位片冲压工艺分析及其模具设计

唐博雅1,王权聪2,常志良2,*

(1.东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819;2.太原科技大学 材料科学与控制工程学院,太原 030024)

针对多孔定位片结构较简单、内孔有较高精度的特点,设计了一套冲压倒装复合模。根据模具的结构特点,进行零件的工艺性分析、基本工艺计算,完成了模具非标准件的设计及标准件的选用和相关设备的选择。应用CAD软件设计了凸模、凹模、凸凹模等零部件。

多孔定位片;冲压倒装复合模;模具设计

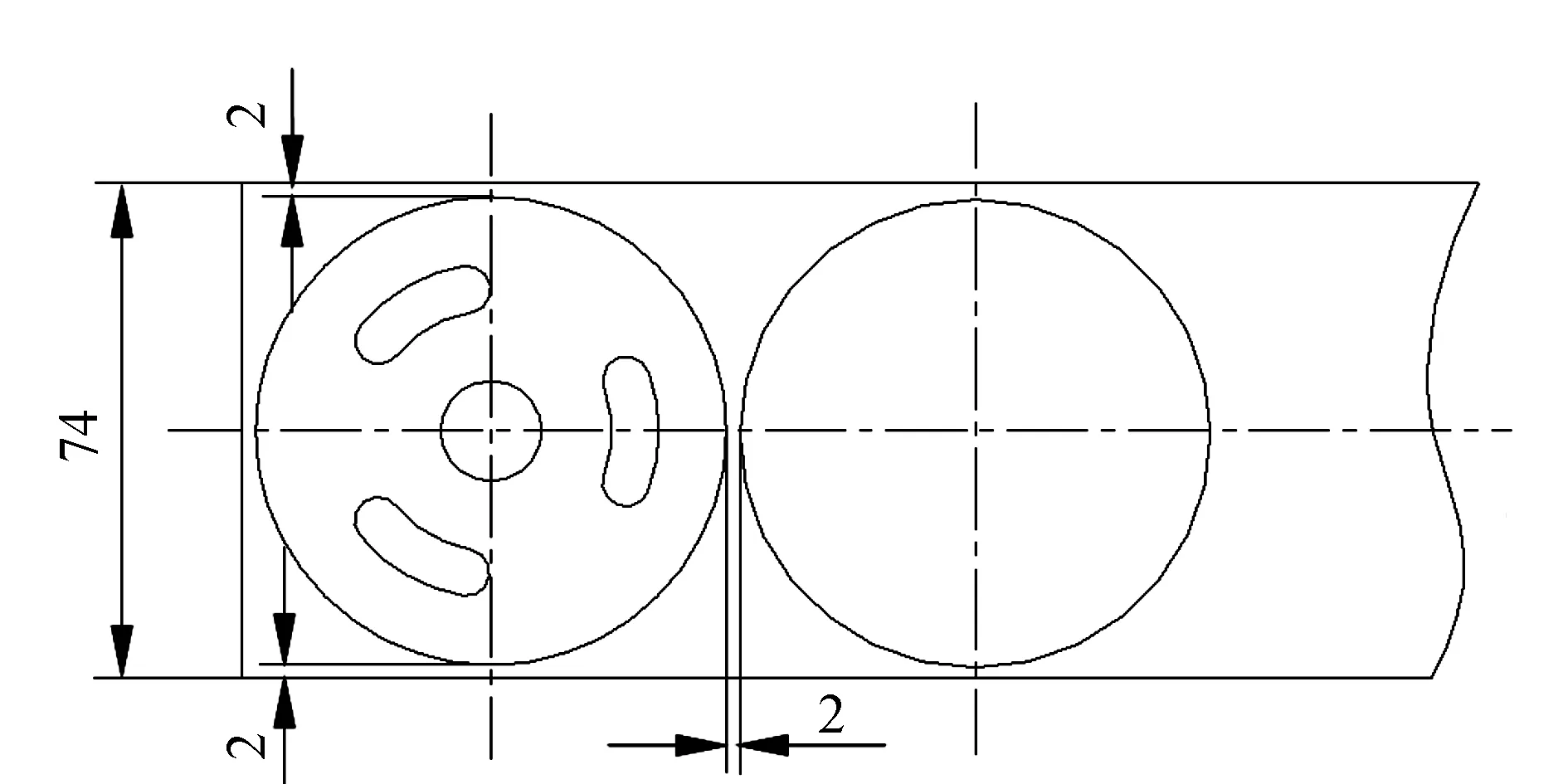

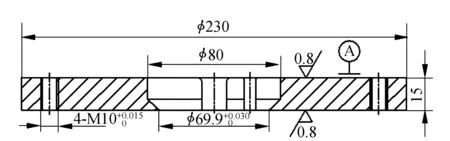

多孔定位片是一种用于定位止转的垫片(图1),常采用冲压模具生产。由于复合模只需一套模具,冲压件的形位精度容易保证,且生产率也高,为此设计了一套冲压倒装复合模。

图1 多孔定位片(料厚:2 mm)Fig.1 Multihole positioning gasket

1 冲裁工艺设计

1.1 冲裁件工艺分析

该冲裁件有冲孔和落料两个工序,材料为08钢。工件为圆形件,中间有一个直径为15 mm的孔和3个均匀分布的长圆孔。孔与孔,孔与边缘之间的距离满足c>1.5t(其中t=2 mm)要求(c孔与孔=(43-15)/2-3.5=10.5>3,c孔与边缘=(70-43)/2-3.5=10>3)。 该冲裁件的精度为IT10-IT13级,冲孔的精度比落料约高一级[1]。

1.2 排样图设计

采用少废料排样由于受剪裁条料质量和定位误差的影响,其冲裁件质量较差,同时边缘毛刺易被凸模带入间隙影响模具寿命。故综合考虑材料的机械性能、厚度及冲裁零件的形状与尺寸、送料与卸料方式等因素,采用有废料排样方式见图2。为补偿定位误差和保持条料有一定的刚度,保证冲压件质量和送料方便,搭边值选为2 mm[2]。

图2 排样图Fig.2 Drawing of layout

1.3 冲裁力和压力中心的计算

冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进入材料的深度而变化的。通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算:

F1=KπLtτb=1.3×3.14×70×

2×300 =171.44kN

F2=1.3πdtτb+ Ltτb×3 =1.3×3.14×15×

2×300+16 045.4×3=48.136kN

F=F1+F2=256.318kN

(1)

式中F1为落料力,kN;F2为冲孔力,kN;F为冲裁力,kN;L为冲裁周边长度,mm;t为材料厚度,mm;τb为材料抗剪强度(τb=300 MPa);K为系数(一般取K=1.3)。

卸料力为Fx=KxF;推件力为Ft=nKtF;

顶件力为Fd=KdF

(2) 式中Kx、Kt、Kd分别为卸料力系数、推件力系数、顶件力系数;n为同时卡在凹模内的工件数量;h为凹模内的直刃壁高度,mm;t为板料厚度,mm。

总冲压力Fz是各种冲压工艺的总和,根据不同的模具结构计算,由于本模具采用弹性卸料装置和上出料方式的冲裁为:

Fz=F+Ft+Fx+Fd=284.513kN

(3)

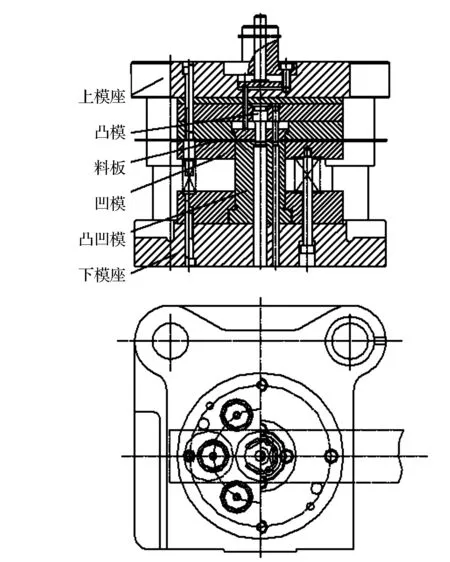

由于此零件完全对称,故零件的压力中心即为其几何中心。为此该复合模安装在开式400 kN压力机上,含有模架、凸模、凹模、凸凹模、卸料板、固定板等部分,选用滑动导向后侧导柱模架,其装配图见图3。

图3 冲孔落料复合模Fig.3 Compound die for punching and blanking operations

2 模具零件设计

组成模具的主要零件分为工艺结构零件(直接参与完成工艺过程并和毛坯直接发生作用)和辅助结构零件(只对模具完成工艺过程起保证作用)。

2.1 刃口尺寸计算

1)冲孔刃口尺寸计算

(4)

式中x为磨损系数;Δ为是工件的公差值。

因孔的公差等级为IT14级,所以得x=0.5则对于冲圆孔φ15 mm时:

校核间隙:

所以满足|δT|+|δA|≤Zmax-Zmin的条件,制造公差合适。

同理,冲长圆孔时

校核间隙:

所以满足|δT|+|δA|≤Zmax-Zmin的条件,制造公差合适。

2)落料刃口尺寸计算

当以凹模为基准件时,凹模磨损后刃口部分尺寸都增大,因此均属于A类尺寸第一类尺寸。它的基本尺寸及制造公差的确定方法如下。

落料:

(5)

校核间隙:|δT|+|δA|=0.020+0.030=0.050,所以满足|δT|+|δA|≤Zmax-Zmin的条件,制造公差合适。

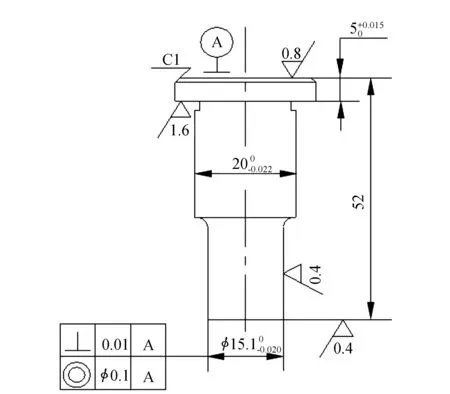

2.2 凸模设计

考虑到磨损情况,凸模磨损后尺寸会变小,相当于简单形状的冲孔凸模尺寸,因此其基本尺寸及制造公差的确定方法为[2]

(6)

式中L为冲孔凸模尺寸,mm;Lmin为冲裁件上该尺寸的最小极限尺寸,mm;x为磨损系数,其值为0.5~1,与冲裁件精度有关;Δ为冲裁件的公差。

如图4所示,冲孔凸模采用台阶式圆柱形结构。冲裁件是小型工件,设计成整体式凸模;为便于与凸模固定板的配合孔加工,故设计成圆形;与凸模固定板配合的部分按过渡配(H7/m6或H7/n7)[3]制造;由于是固定端简单、卸料力较大的凸模,故采用台肩固定;冲裁件为完全对称零件,所以不用考虑防转措施。材料采用T10A,热处理硬度为58~62 HRC。凸模长度按下式计算:

(7)

式中h1为凸模固定板厚度,mm;h2为推件块厚度,mm;t为材料厚度,2 mm;h为增加长度,一般选取0~10 mm。带入数据,L=25+14.5+2+10.5=52 mm。图4为冲圆孔凸模,冲长圆孔凸模与其类似。

图4 凸模零件图Fig.4 Parts drawing of punch

2.3 凹模设计

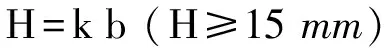

如图5所示,凹模的刃口形式选用斜壁式刃口。这类型孔刃口锐利,因不会聚积零件或废料,摩擦力和胀裂力均较小,刃口磨损小,使用寿命相对增长,但是刃口强度低,刃磨后尺寸略有增大。凹模厚度按下式确定[4]:

(8)

式中k为系数;b为凹模刃口的最大尺寸,mm。

根据凹模厚度和条料宽度选取系数k=0.42。则H=0.42×25=10.5 mm。取H=15 mm。凹模壁厚一般为凹模高度的1.5~2倍,取30 mm。

图5 凹模Fig.5 Parts drawing of die

2.4 凸凹模设计

凸凹模是复合模中同时具有落料凸模和冲孔凹模作用的零件(图6)。由于所需的凸凹模形状较简单,所以选用整体式凸凹模。凸凹模的内外缘均为刃口,内外缘之间的壁厚决定于冲裁件的尺寸,为保证凸凹模的强度,凸凹模应有一定的最小壁厚。最小壁厚受模具结构影响:凸凹模装于下模,内孔积存废料时,胀力大,最小壁厚要大些[5-6]。

图6 凸凹模Fig.6 Parts drawing of punch-die

3 结 语

设计了一套多孔定位片的冲压倒装复合模。模具设计时考虑到装配和维修方便,力求模具结构简单实用,凸模、凹模、凸凹模及主要模具部件更换方便,主要体现在模具在压力机作用下开启后,就可以实现,而无需将模具整体进行拆装,降低了人工成本。且冲孔所产生的废料从工作台孔中落下,故模具周围清洁。此外,由于该零件一次成形,使得零件形位精度高、生产效率高。

[1]王孝培.冲压手册[M].北京:机械工业出版社,2005. Wang Xiaopei.China Machine Press[M]. Beijing:China Machine Press,2005.(in Chinese)

[2]朱江峰.冲压模具设计与制造[M].北京:北京理工大学出版社,2009. Zhu Jiangfeng. Stamping die design and manufacture[M]. Beijing Institute of Technology Press,Beijing,2009.(in Chinese)

[3]王伯平.互换性与测量技术基础[M].北京:机械工业出版社,2008. Wang Boping. Technical Basis of Interchangeability and Measuring[M]. Beijing: China Machine Press,2008.(in Chinese)

[4]中国机械工业教育协会组.冷冲模设计与制造[M]. 北京:机械工业出版社,2002. China Mechanical Industry Educational Association Group. Cold-punching design and manufacture [M]. Beijing:China Machine Press,2002.(in Chinese)

[5]高 军.冲压工艺及模具设计 [M].北京:化学工业出版社,2010.

Gao Jun.Stamping Process and Die Design[M].Beijing:Chemical Industry Press,2010.(in Chinese)

[6]施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012.

Shi Yuqing.Stomping Process and Die Design[M].Hangzhou:Zhejiang University Press,2012.(in Chinese)

Stamping mould design of multihole positioning gasket

TANG Bo-Ya1,WANG Quan-Cong2,CHANG Zhi-Liang2,*

(1.State Key Lab of Rolling & Automation, Northeastern University, Shenyang 110819, China. 2. University of Science and Technology of Taiyuan,Taiyuan 030024,China)

A stamping backward compound die was designed with a kind of multihole positioning gasket which has simple structure and high precision inner hole. Processing properties of the gasket was analysed, processing parameters were calculated, the standard parts were selected and the non-standard parts, including punch, die and punch-die were designed with AutoCAD software.

multi-holes positioning gasket; stamping backward compound die; mould designing

10.13524/j.2095-008x.2014.01.016

2014-01-07;

2014-01-16

山西省科技厅国际合作项目(2011081020)

唐博雅(1992-),女,黑龙江齐齐哈尔人,硕士,研究方向:材料成型及控制工程,E-mail:tangboya@126.com;通讯作者:常志良(1962-),男,山西大同人,教授,博士,研究方向:材料成型及控制工程,E-mail:1380345458@163.com。

TG702

A

2095-008X(2014)01-0074-04