矿渣微粉填充树脂基复合材料力学性能和摩擦学性能研究

2014-08-16黄明辉高诚辉何福善林有希

黄明辉,高诚辉,何福善,林有希

(福州大学 机械工程及自动化学院,福建 福州 350108)

0 引言

树脂基复合材料因其良好的化学稳定性、耐疲劳性、耐腐蚀性和粘接性,以及较高的机械强度[1],而被航空和机械领域所应用。但单纯的树脂基复合材料热衰退严重、摩擦系数不稳定、耐磨性差。因此其应用范围受到了很大的限制。通过对树脂的改性或者加入不同的填料可显著改善其摩擦学性能及工程应用上的特性[2]。炼钢厂排出的矿渣是一种无规则网络玻璃体结构[3],其主要成份是CaO,SiO2,Al2O3等,这些成份具有作为摩擦材料组分的潜质[4]。选用矿渣作为填料,不仅降低大部分成本,也可以实现矿渣的资源化和高附加值化,具有很大的实际意义。目前,矿渣只用于建筑方面[5],用于树脂基复合材料的研究还很少。课题组主要研究在于开发绿色制动器,在前期对镁盐晶须[6]和竹纤维[7]作为增强纤维以及粉煤灰[8]作为填料的研究基础上,以树脂为基体,以竹纤维和镁盐晶须等为增强纤维,采用不同粒度和不同掺量的矿渣微粉进行填充,用热压成型的方法配制试样,对复合材料的冲击强度、硬度及摩擦学性能进行测试,并通过磨损表面形貌观察分析矿渣微粉填充对摩擦磨损性能的影响。

1 实验方法

实验用矿渣微粉来自山西长治钢铁公司,经过干燥并筛选,获得140目和200目两种不同粒径的矿渣。矿渣的熔点为1450~1550℃,机械强度高,其微晶抗弯强度为50~300MPa,硬度高、耐磨性能好。主要成分CaO,SiO2,Al2O3等,这些主要成份可以改善树脂基复合材料的摩擦磨损性。其他配方原料为腰果壳油改性酚醛树脂、镁盐晶须、无水硫酸钙晶须、竹纤维、铜粉等,其含量见表1。矿渣微粉掺量(质量百分比)分别为0%、10%、20%、30%、40%。将处理后的原料按上述质量分数配成约45g的粉料,装入JF801S型高速犁耙式混料机中充分搅拌3~6min,最终得到絮状的混合物。将原料装入模具中进行热压成型,成型压力12~14MPa,成型温度160℃~180℃,保压时间4~6min,排气5~8次。随后在180℃下进行热处理,并加工成标准试样。

表1 试验中复合材料所用原料配比

用XHRD-150型电动塑料洛氏硬度计测定试样的硬度;用XJJ-5型简支梁式摆锤冲击试验机测定试样的冲击强度,试样尺寸为55mm×10mm×6mm,冲击能量为0.98J,冲击速度为2.9m/s;采用JF150D-II型定速摩擦试验机对试样的摩擦学性能进行测试,样品尺寸为25mm×25mm×(5~7)mm,试样压力为0.98MPa,摩擦转盘为HT250珠光体铸铁,转速480r/min,盘温分别为100℃,150℃,200℃,250℃,300℃,350℃。厚度采用千分尺测量,将所测厚度输入计算机,自动算出磨损率,摩擦系数则由计算机自动记录。每组样品均重复4次取均值,磨损后磨痕在XL30ESEM型电子扫描电镜下观察其显微结构。

2 实验结果及分析

2.1 力学性能

140目和200目矿渣微粉不同掺量对复合材料的力学性能影响如图1所示。从图1(a)中可以看出在复合材料中加入矿渣微粉作为无机填料,可以增加试样的硬度,硬度基本上随掺量的增加而增加,在40%时达到最大值,140目和200目硬度分别为111.9 HRM和111.1HRM,较0%的分别高出5.9%和5.2%。从图1(b)中可以看到试样的冲击强度基本随着掺量的增加而下降,只有掺量为10%的试样出现了大的波动。试样的最小冲击强度出现在40%时的3.2 kJ/m2和3.5kJ/m2。较0%的分别降低了37.5%和25.7%。

图1 不同掺量140目和200目对复合材料力学性能的影响

出现上述的现象可能是因为矿渣微粉主要成分是CaO,SiO2,Al2O3,莫氏硬度等级达到了6~7级,属于高硬度高模量填料。热压成型过程中,在高压和高温下能够保持结构的完整性,提高试样的硬度;矿渣微粉形状不规则,而且200目的矿渣微粉其粒径较小,这样有利于与树脂形成密实结构从而提高了试样的硬度。试样冲击强度的下降主要是因为矿渣微粉是无机非晶相玻璃体而树脂为连续相的高分子化合物,随着掺量的增加降低了树脂基体及结合面吸收冲击能量的能力,使试样的冲击强度降低了。通过上述力学性能的分析可见,虽然对力学性能有所影响但都达到国标的要求,冲击强度不小于3kJ/m2。

2.2 摩擦磨损性能分析

图2所示为不同掺量下200目和140目试样的摩擦系数随温度变化的曲线图。

图2 不同掺量140目和200目试样在不同温度下的摩擦系数变化图

从图2(a)中可以看出,加入矿渣微粉试样的摩擦系数整体比未掺的高,并随着掺量的增加摩擦系数随之有所增加。温度在100℃~200℃时除了掺量为10%的试样外,其余试样摩擦系数都随着温度的升高而增加,掺量为0%的试样在200℃达到最大0.25。而在250℃~350℃时不掺或少掺矿渣微粉试样均出现了热衰退现象,350℃时0%的试样摩擦系数达到最小的0.08。而掺量多的,如30%和40%的试样衰退现象不明显,甚至摩擦系数会随着温度的升高而有所提高,其中掺量为30%的试样摩擦最为稳定,200目的试样变化范围是0.30~0.36。试样避免出现热衰退的主要原因可能是由于矿渣微粉是在1000℃以上的高温下产生的,其组成主要为陶瓷粉末,具有很好的耐热性,与其他填料相比,更能增加摩擦材料的热稳定性;矿渣微粉的比热达到0.84×103J/(kg ℃),使试样更能存储摩擦余热。所以增加矿渣微粉的掺量可以有效的规避热衰退的产生。对比图2(a)与图2(b)可以发现不同粒径大小对摩擦系数的影响也不相同。140目试样的摩擦稳定性不如200目试样。例如掺量为30%的试样,140目试样的摩擦系数变化范围是0.27~0.37,200目试样的变化范围则为0.30~0.36。产生这种情况可能是因为在高温下200目试样的颗粒嵌在摩擦材料中的分散程度比140目的大,且分布更均匀,对树脂热分解的减缓作用更显著。140目微粉颗粒填充增强效果不如200目的试样,因而有少许的热衰退。

图3 不同掺量140目和200目试样磨损率

图3是140目和200目微粉颗粒试样在不同掺量下磨损率随温度变化的曲线图。从图3可以看出,低于250 ℃,所有试样磨损率随温度增加略微增加,温度高于250 ℃后随着温度的升高磨损率急剧增加。200目40%掺样在350 ℃的磨损率最高,达到了1.89×10-7cm3/(N·m);从掺量看,增加矿渣微粉后磨损率均有明显降低;可以看出,矿渣微粉掺量在20%与30%的试样,不管低温还是较高温度下的耐磨性均较好,而当掺量达到40%时磨损率突然增大,但还小于未掺量。磨损率随温度变化的原因是高温时树脂出现软化,蒸发速度加快以及热分解,因此降低了对增强体和填料起包裹作用,使纤维和其他颗粒剥落程度加剧,从而导致了高温时磨损率变大。不同掺量磨损率变化原因是随着矿渣粉掺量的增加,树脂掺量相应的减少,10%~30%试样中树脂可以有效的将其他成分粘接为一个整体,从而显示出较低的磨损率;掺量大至40%时,试样由于树脂掺量相对少,树脂对增强体和填料的粘结作用下降,使得其他成分不能很好的粘接成一体的材料,从而在摩擦过程中更容易剥落增加磨损率。比较图3(a)和3(b)可以看出,200目试样的磨损率略大,这可能是由于140目试样的颗粒大,分散性比200目试样的小,树脂的包裹性相对较好,因此剥落的程度相比较轻,其磨损率整体低于200目的。

综上,掺入矿渣微粉后,矿渣微粉复合材料的摩擦磨损性能得到明显改善。随着矿渣微粉掺量的增加,材料的摩擦系数有所增加、稳定性更优越,磨损率得到一定改善。尤其是当200目矿渣微粉的掺量在30%的时候,复合材料整体摩擦磨损性能较佳,其摩擦系数稳定在0.34上下,磨损率也保持较低水平。

2.3 不同掺量矿渣微粉树脂基复合材料磨损表面的显微形貌分析

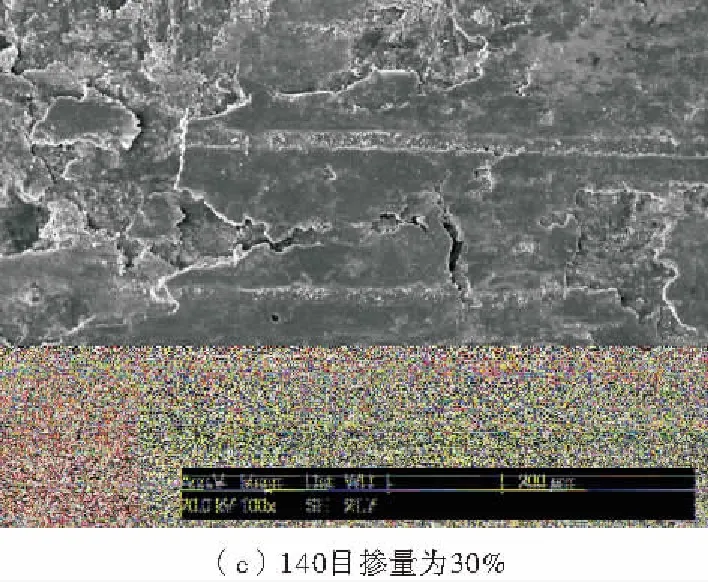

图4为未掺量和掺量矿渣微粉为30%试样在350℃时摩擦磨损后的表面形貌照片。

图4 未掺量和掺量为30%试样磨损表面的SEM照片

从图4可以发现,未掺量试样其磨损表面呈现较为明显的粘着痕迹,试样的磨损形式主要是粘着磨损。掺量为30%的试样的磨损表面则有明显的磨痕并伴有坑洼。此时的磨损主要是以轻微的磨粒磨损及粘着磨损为主。对比两种掺量试样可以发现磨损形式由较为严重的粘着磨损转变为轻微的磨粒磨损及粘着磨损,因此未掺量试样的磨损量高于30%试样,这和实验所得到的结论相符合。对比140目和200目试样的表面不难发现,140目的表面出现的坑洼比较严重而200目的表面比较平整, 140目试样的磨粒磨损也较为明显。这主要是因为200目试样由于分散性好且颗粒直径较小磨损时剥离留下的凹坑较小且较为密集因而容易被磨合为平整表面,140目颗粒直径较大剥落后容易形成磨损颗粒所以磨痕较为明显。

3 结论

1) 在复合材料中加入矿渣微粉作为无机填料,摩擦系数高于未掺样且更稳定,试样摩擦系数随掺量增加而增大,140目掺量为40%的试样摩擦系数达到最大0.44。

2) 增加矿渣微粉后复合材料的磨损率均有明显降低,矿渣微粉掺量在20%~30%的试样,不管是低温还是较高温度下的耐磨性均较好。综合分析200目掺量为30%的试样具有较好的综合性能。

3) 在复合材料中加入矿渣微粉作为填料,试样硬度提高,除个别试样,硬度随掺量的增加而增加,掺量为40%时140目和200目试样硬度最高,分别达111.9 HRM和111.1 HRM,冲击强度略有下降。

4) 通过对高温磨损后的复合材料表面进行形貌观察发现,矿渣微粉的掺量不同,试样的磨损方式也不同。未掺样以粘着磨损为主, 30%的掺样以划痕磨损和轻微粘着磨损为主。

致谢

本课题研究获国家自然科学基金(51075074)和教育部博士点基金(51175085)资助,在此衷心感谢!。

[1] Friendrich K.Lu Z.Hager AM.Overview of polymer composites for friction and wear application[J] .Theoretical and Applied Mechanics,1993, 19: 1~ 11.

[2] Yu LG.Bahadur S.Xue QJ An investigation of the friction and wear behavior of ceramic particle filled polyphenylene sulfide composites[J]Wear,1998.214;54-63.

[3] W.H.Zaehariasen.The Atomic Arrangement in glass[J].Amer.Chem.Soc.1932 54:3841-3851.

[4] Sudarshan.Surappa M K.Dry sliding wear of fly ash particle reinforced A356 Al composites[J].Wear,2008,265:349-360.

[5] Wang Chang-long,Qi Yan-ming,He Jin-yun.Experimental Study on Steel Slag and Slag Replacing Sand in Concrete[C].WMSO.2008:451-455.

[6] 林有希,高诚辉,王媛.镁盐晶须增强汽车制动复合材料的摩擦磨损性能[J].粉末冶金材料科学与工程,2009,14(5):316-319.

[7] 郑开魁,高诚辉,何福善.竹纤维处理及其对汽车制动片摩擦学性能的影响[D].福州:福州大学,2011.

[8] 林敏,高诚辉,何福善.粉煤灰填充树脂基制动材料的摩擦学性能研究[D].福州:福州大学,2012.