大型地下水封洞库开挖爆破方式优选

2014-08-16孙举

, ,,孙举

(1.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010;2.武警水电三峡工程指挥部, 武汉 430050)

1 研究背景

国内大型地下水封洞库通常采用钻爆法开挖。地下水封洞库工程的建设在我国刚刚起步,关于其爆破方案及施工技术的相关研究还比较少。而目前水利水电、交通等工程的大型地下洞库系统及隧道开挖的爆破技术的研究成果较多[1-3]可供之借鉴。这些大型地下洞室采用分层开挖,对顶拱层的开挖,通常采用小孔径水平浅孔爆破的方式;而对顶拱层以下各层的开挖,为了加快施工进度,一般采用深孔台阶爆破和光面爆破或预裂爆破相结合的方式[4]。

与其他行业大型地下洞室相比,大型地下水封洞库工程具有不衬砌、洞室密度大、对围岩完整性要求高等特点[5]。其主体工程的施工都在水幕系统注水环境下进行。因此,地下水封洞库爆破施工的轮廓面成形效果要求非常高,爆破振动控制也非常严格,除了需要控制爆破对本洞、邻洞的动力稳定性影响外,还需要控制爆破对洞室水封性的影响。因此需要根据地下水封洞库这些独有的特性及其工程地质条件并结合爆破试验确定合适的开挖程序和爆破方式。

本研究,以某大型地下水封洞库工程为背景,采用现场试验的方法,结合爆破振动测试、爆破前后声波测试等手段,比较不同爆破方案下地下水封洞库的爆破振动响应特性及爆破破坏特征,对水封环境下地下洞室开挖爆破方式进行优化。

2 工程概况

某地下水封洞库工程主要由主洞室群、竖井、水幕系统及施工巷道等组成。主洞室群分成3组罐体,每组罐体3个洞室,共9个洞室,每组洞室之间由施工巷道连通。洞室为直立边墙圆拱洞,跨度为20 m,高度30 m,长度在484~717 m之间。两个相邻主洞室之间设计净间距为30 m,主洞室壁与相邻施工巷道壁之间设计净间距为25.25 m。洞室群顶部设水幕系统,由注水巷道和水幕孔组成,覆盖整个洞库上方,注水巷道底板宽5.0 m,高4.5 m。洞室区以相对较完整的花岗片麻岩为主,主要为Ⅱ、Ⅲ类岩体。

主洞室根据不同的爆破方案分4层或5层开挖。顶拱层高8.5 m,采用中导洞先进,两侧扩挖跟进的方式开挖。根据该工程的特点及其他工程的经验,顶拱层以下各层(除底板保护层)的爆破开挖方式主要有2种:一种为两侧直墙轮廓面预裂爆破,中间深孔台阶爆破的开挖方式(简称深孔台阶爆破+预裂爆破方案);另一种是小孔径水平造孔中部抽槽先行,两侧预留保护层水平光面爆破跟进的开挖方式(简称水平浅孔爆破+光面爆破方案)。地下水封洞库对爆破开挖成形、爆破振动及损伤的要求比较高。且虽然预裂爆破形成的预裂缝可以屏蔽主爆破对保留岩体的损伤,但是其本身对岩体的损伤比光面爆破大[6]。因此,需要通过爆破试验验证深孔台阶爆破+预裂爆破方案的可行性,并比较其与水平浅孔爆破+光面爆破方案的优劣。

3 现场爆破试验

3.1 试验条件

将试验段的基本地质条件列入表1中。

表1 爆破试验段基本地质条件

3.2 试验参数

深孔台阶爆破+预裂爆破方案的台阶开挖高度9.5 m,每个开挖循环进尺10 m。主爆孔孔径为90 mm,孔距为2.5~3.0 m,排距2.0~2.5 m,预裂孔孔径76 mm,孔距0.7 m。采用孔外接力起爆网路。典型的炮孔布置及起爆网路如图1所示。

图1 深孔台阶爆破+预裂爆破方案炮孔布置及起爆网路图

水平浅孔爆破+光面爆破方案的中间抽槽宽度14 m,两边各留3 m保护层,开挖台阶高度6 m,中部抽槽每循环进尺4.2 m,两侧保护层循环进尺4.2 m。主爆孔孔径42 mm,孔距为1.5~2.5 m,排距1.4~1.5 m,周边光爆孔孔径42 mm,孔距0.5 m。采用孔间微差起爆网路。典型炮孔布置及起爆网路如图2所示。

图2 水平浅孔爆破+光面爆破方案炮孔布置及起爆网路图

4 轮廓面成形效果比较

图3为2种不同爆破方案条件下爆破后轮廓面成形效果照片。

图3 2种爆破方案下爆破轮廓面成形效果

根据爆后观察和测量可知:2种爆破方案下轮廓面成形效果较好,半孔率>80%,部分试验的半孔率达到90%以上,3 m直尺检查平整度<15 cm。由图3可知,相比之下,深孔台阶爆破+预裂爆破方案的半孔率、平整度优于手风钻水平浅孔爆破+光面爆破效果。根据施工现场试验情况,2种爆破方案的爆破成形效果均能满足开挖施工技术要求。

5 围岩爆破振动特性比较

5.1 不同爆破方案下爆破振动波形及频谱比较

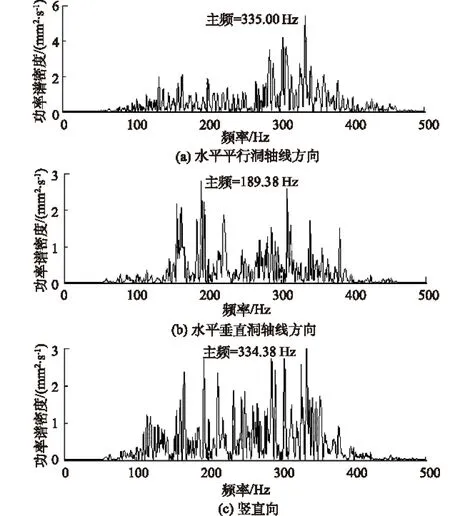

深孔台阶爆破+预裂爆破方案下典型爆破振动波形图及其频谱图如图4、图5所示;水平浅孔爆破+光面爆破方案下典型振动波形及频谱如图6、图7所示。

图4 深孔台阶爆破+预裂爆破方案下典型振动波形(爆心距30 m)

图5 深孔台阶爆破+预裂爆破方案下频谱(爆心距30 m)

图6 水平浅孔爆破+光面爆破方案下典型振动波形(爆心距30m)

图7 水平浅孔爆破+光面爆破方案下频谱(爆心距30m)

由图4至图7可知,2种方案的各段爆破振动波形分离均较为明显;在相同爆心距条件下,水平浅孔爆破+光面爆破方案的爆破振动峰值要小于深孔台阶爆破+预裂爆破方案下的振动峰值,其爆破振动主频要大于深孔台阶爆破+预裂爆破方案;而2种方案低频成分均较少,不会对洞室群结构响应造成影响。

5.2 不同爆破方案下地下洞室群开挖爆破振动衰减规律

工程中通常采用以炸药量和爆心距为主要影响因素的萨道夫斯基经验公式对质点峰值振速的衰减特性进行描述,其表达式为[7]

V=Kρα。

(1)

式中:V为质点峰值振动速度(cm/s);K为与岩石性质、爆破参数等有关的因子;α为振动衰减系数;ρ为比例药量ρ=Q1/3/R;Q为最大单响药量(kg);R为爆心距(m)。

分别提取2种爆破方案下实测振动数据中预裂段(光爆段)、主爆段爆破振动峰值及对应的段药量和爆心距,采用式(1)对这些振动数据进行回归分析,分别得到不同方案下预裂爆破、光面爆破及主爆孔爆破振动衰减规律经验公式,列入表2中。

表2 2种爆破方案条件下爆破振动衰减规律

由表2可知,预裂爆破的K值和α值均大于光面爆破的,由此可见,在一定爆心距范围内,比例距离相同的情况下,预裂爆破诱发的爆破振动峰值要大于光面爆破,其峰值衰减速度要大于光面爆破。比较2种方案下主爆孔段的爆破振动衰减规律可知:预裂爆破方案下主爆段的K值和α值均大于光面爆破方案的。同理,在一定爆心距范围内,深孔台阶爆破+预裂爆破方案主爆段的爆破振动峰值及其衰减速度均要大于水平浅孔爆破+光面爆破方案。

6 爆破影响深度比较

为了比较深孔台阶爆破+预裂爆破方案和水平浅孔爆破+光面爆破方案的爆破影响深度,在爆破试验过程中进行了多次爆前爆后声波测试。

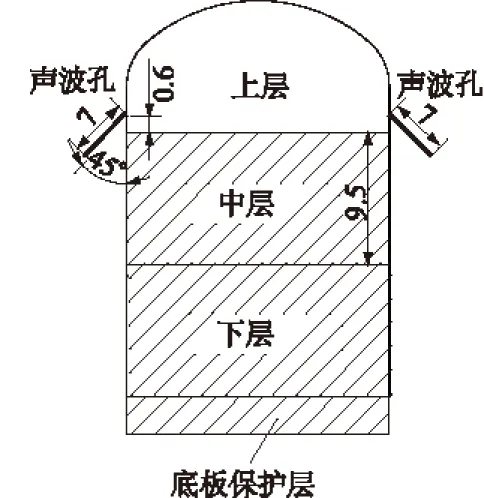

在深孔台阶爆破+预裂爆破方案的爆破试验中,共布置6组声波孔,每组3个孔,编号为QS1-QS24。由于现场条件的限制,声波孔布置在距离上层地板0.6 m处的边墙上,每组声波孔呈直线布置,孔间距1.2 m,入岩深度7 m,倾角为45°,做两孔之间的对穿试验。声波孔布置如图8所示。

图8 声波孔布置示意图

水平浅孔爆破+光面爆破方案的爆破试验中,共布置4组声波孔,每组3个孔,编号为S1-S12。声波孔布置同深孔台阶爆破+预裂爆破方案,进行单孔声波测试。

根据声波波速(VP)-孔深(L)关系曲线特征,可以对检测部位的岩体受到施工开挖扰动程度进行定性评价。2种爆破方案下爆破前后声波测试成果见表3和表4。

表3 深孔台阶爆破+预裂爆破方案下声波测试成果

表4 水平浅孔爆破+光面爆破方案下声波测试成果

由于0.85 m孔深范围内的声波孔均在上层高程范围内,测试时上层已经开挖,在上层开挖爆破和卸荷的共同作用下,形成了一定厚度的松动圈。由表3、表4可知:而2种方案下,中层爆破前后试验区域岩体的声波曲线均变化不大,中层爆破并使这部分松动圈深度加深。而部分测孔的松动圈范围内波速在爆破后有所降低,而松动圈范围外岩体波速基本无变化,表明中层爆破对测试区域边墙的影响主要表现在松动圈范围内岩石波速进一步降低。

在深孔台阶爆破+预裂爆破开挖方案下,边墙岩体原有松动圈内平均波速下降最大为14.4%;而在水平浅孔爆破+光面爆破方案下,边墙岩体原有松动圈内平均波速下降最大为12.5%。相比之下,水平浅孔爆破+光面爆破爆破方案下爆破对围岩的扰动影响略小,且更容易控制。

7 爆破方式优选

综合以上分析,对于深孔台阶爆破+预裂爆破方案,在岩体条件较好且选择合理的爆破参数及起爆网络的情况下,也能满足振动及损伤控制和开挖成形的需要,故可以应用于大型地下水封洞库的爆破开挖。该方案在施工质量控制方面较优,在施工组织方面工序控制及协调难度小,利于机械化施工,适用于在岩体条件较好的情况下的高强度大规模施工。而对于水平浅孔爆破+光面爆破方案下爆破产生的振动及对围岩的扰动相对较小,更利于爆破安全控制。但该方案施工效率低,开挖层数多,不利于大规模施工,适合在岩体性质较差或爆破振动控制相对较严格的开挖区域中采用。

8 结 论

通过对某地下水封洞库工程2种爆破方案下主洞室爆破成形效果、爆破振动效应及爆破损伤影响等进行比较,可以得到如下结论:

(1) 2种爆破方案下,轮廓面成形效果均较好,能满足开挖施工技术要求。相比之下,深孔台阶爆破+预裂爆破方案下半孔率、平整度优于手风钻水平浅孔爆破+光面爆破方案。

(2) 深孔台阶爆破+预裂爆破方案在近区和中远区引起的爆破振动较大,水平浅孔爆破+光面爆破方案较小;前者的爆破振动衰减速度大于后者。

(3) 在声波测试区域,爆破对围岩的影响主要表现在松动圈范围内岩石波速进一步降低。在深孔台阶爆破+预裂爆破开挖方案下,边墙岩体原有松动圈内平均波速下降最大为14.4%;而在水平浅孔爆破+光面爆破方案下,平均波速下降最大为12.5%。相比之下,水平浅孔爆破+光面爆破方案下爆破对围岩的扰动影响略小。

(4) 深孔台阶爆破+预裂爆破方案可用于大型地下水封洞库开挖,但需要严格控制钻孔精度、单段起爆药量、药包直径以及装药结构;水平浅孔爆破+光面爆破方案适合在岩体性质较差或爆破振动控制相对较严格的开挖区域中采用。

参考文献:

[1] 蒋 健, 周 宇, 孙 文. 大型洞室群开挖爆破技术[J]. 工程爆破, 2003, 9(1):38-42.(JIANG Jian, ZHOU Yu, SUN Wen. Blasting Techniques for Excavation of Large-scale Underground Tunnels and Chambers [J]. Engineering Blasting, 2003, 9(1):38-42.(in Chinese))

[2] 李友华,黄应军,李景元. 溪洛渡水电站左岸地下厂房大跨度高边墙开挖施工技术[J]. 水力发电, 2008, 34(9):9-12. (LI You-hua, HUANG Ying-jun, LI Jing-yuan. Excavation Techniques of Large-span and High Sidewall of Left-bank Underground Powerhouse of Xiluodu Hydropower Station[J]. Water Power, 2008, 34(9): 9-12. (in Chinese))

[3] 陈仁峰, 郑 平, 张晓林. 瀑布沟水电站大型地下厂房快速开挖施工技术研究[J]. 四川水力发电, 2008, 27(12):35-39. (CHEN Ren-feng, ZHENG Ping, ZHANG Xiao-lin. Study for Rapid Excavation Construction Technique of Large-scale Underground Powerhouse about Pubugou Hydropower Station[J]. Sichuan Water Power, 2008, 27(12):35-39.(in Chinese))

[4] 卢文波, 耿 祥, 陈 明, 等. 深埋地下厂房开挖程序及轮廓爆破方式比选研究[J].岩石力学与工程学报, 2011,30(8):1532-1539. (LU Wen-bo, GENG Xiang, CHEN Ming,etal. Study of Selection of Excavation Procedure and Contour Blasting Method for Deep Underground Powerhouse[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(8):1532-1539. (in Chinese))

[5] 王者超, 李术才, 吕晓庆, 等.地下水封石油洞库施工期围岩完整性参数敏感性分析[J].岩石力学,2011, 32(2):489-495. (WANG Zhe-chao, LI Shu-cai, LV Xiao-qing,etal. Parameter Sensitivity of Rock Mass Integrity for a Pilot Underground Crude Oil Storage Caverns During Construction Phase[J]. Rock and Soil Mechanics, 2011,32(2):489-495. (in Chinese))

[6] 卢文波. 三峡工程临时船闸与升船机开挖中的爆破方案优化和爆破振动控制[J]. 岩石力学与工程学报, 1999, 18(5):516-519.(LU Wen-bo. Optimization of Blasting Procedure and Vibration Control During Excavation of Temporary Ship Lock and Ship Lift in Three Gorges Project[J]. Chinese Journal of Rock Mechanics and Engineering, 1999, 18(5):516-519.(in Chinese))

[7] 张正宇,张文煊,吴新霞,等. 现代水利水电工程爆破[M]. 北京:中国水利水电出版社, 2003.(ZHANG Zheng-yu, ZHANG Wen-xuan, WU Xin-xia,etal. Modern Blasting for Water Resources and Hydropower Engineering[M]. Beijing: China Water Power Press, 2003. (in Chinese))