锅炉高温受热面蒸汽侧氧化膜在线监测技术研究

2014-08-16卞韶帅潘龙兴

卞韶帅, 潘龙兴, 霍 勇

(1.上海明华电力技术工程有限公司,上海 200090;2.淮沪煤电有限公司田集发电厂,淮南 232082)

近年来,火电机组正向着大容量、高参数的超(超)临界发电技术方向快速发展,虽然超(超)临界机组能提高机组的循环热效率、降低发电能耗和污染物排放水平,但同时也可能加速锅炉高温受热面管束蒸汽侧的合金氧化过程,带来蒸汽侧氧化膜生长和脱落问题.

从20世纪六七十年代起,国外研究机构(如美国电科院(EPRI)、美国橡树岭国家实验室(ORNL)、英国中央电力局(CEGB)和英国国家物理实验室(NPL))等对高温受热面管内蒸汽侧氧化问题进行了一系列的研究,增强了对电站锅炉合金材料蒸汽侧氧化和脱落机理的认识,建立了相应的氧化膜脱落预测模型,采用简单的双层平板模型或数值模拟技术来模拟锅炉运行过程中一段炉管氧化膜的生长和应力变化情况,但其边界条件是模拟的,也不具备在线实时分析的功能[1-3].

随着国内高参数机组相继投入运行,高温受热面蒸汽侧氧化膜生长和脱落问题也屡见报道,在材料蒸汽氧化机理、运行和检修处理等方面已有大量研究和定性分析,但对高温受热面蒸汽侧氧化膜状态仍不能实现有效的在线监测[4-5].

锅炉高温受热面蒸汽侧氧化膜在线监测技术采用理论分析计算与炉外汽温测点相结合的方式,通过实时监测高温受热面炉内汽温分布、壁温分布和蒸汽侧氧化膜的应力及应变分布,预测氧化膜的脱落和堵塞情况,并结合检修期间的检测结果对氧化膜厚度和脱落临界应变值进行修正.该技术对实施锅炉高温受热面的优化检修、预防氧化膜脱落及堵塞爆管的发生具有积极的指导意义,同时还可以为运行人员提供操作指导,使锅炉在运行中始终保持较小的吸热偏差和较低的壁温,从而减缓氧化膜生成速率.

1 高温受热面壁温在线监测方法

高温受热面炉内汽温和壁温的在线监测是整套监测系统的基础.大型电站锅炉高温受热面的管屏大多由若干并联多套管组成,其传热方式十分复杂,有对流传热以及屏间烟气、炉膛烟气或屏前烟气、内圈管处小烟室和屏后烟气对管屏的辐射传热等,而且这些热量在各排管子中的分配也有很大的不均匀性.某管段A受到的吸热量可能为以上几种热量之和,即

式中:Qfq为炉膛烟气或屏前烟气对管屏的辐射传热量;Qfj为屏间烟气对管屏的辐射传热量;Qd为对流传热量;Qfh为屏后烟气对管屏的辐射传热量;Qfx为屏下烟气对管屏的辐射传热量;Qfs为内圈管处小烟室对管屏的辐射传热量.

根据管段A的进口汽温和蒸汽流量,可得到管段A的出口汽温.高温受热面某片屏中任意1根管子是由若干不同种类的管段串联而成的,这些管段可能为首排管、末排管、中间管、紧贴管、悬空管或两边节距不等的各种不同传热特性的管段等[6].这根管子的总吸热量即为各种类型管段的吸热量之和.管子中某一截面处沿周向热负荷最大点处的炉内管壁金属温度(管壁热阻均分点的温度)为

式中:tgz为计算截面上管内蒸汽温度,℃;β为管径比;μ为均流系数;δ为管壁厚度,m;λ为管材的导热系数,W/(m·℃);α2为计算点管内蒸汽对管壁的传热系数,W/(m2·℃);qmax为计算点上管子外壁周界最大热负荷,W/m2.

根据炉外代表性的测点所反映的实时工况,通过对受热面传热和水动力特性的精确计算,可以在线得到炉内每根管子沿管长方向的壁温和汽温分布[7],主要思路如下:(1)在炉外按照壁温校核计算结果的结构布置测点,即代表屏、代表管炉外壁(汽)温测点以及同屏各管的温度测点,同时结合锅炉上原有的测量参数如主蒸汽流量、主蒸汽压力、主蒸汽温度等.(2)按照炉管材料分段、管径和弯头等在炉内设置若干壁(汽)温计算点.(3)计算各屏的屏间流量偏差分布和同屏各管流量分布.(4)计算代表管的同屏热偏差系数.代表管的焓增除以代表管同屏热偏差系数可得到各屏的平均焓增,依此可得到各屏平均焓增.(5)根据各屏平均焓增和汽温温升比公式可得到各屏各管沿管长方向各计算点的汽温分布.(6)由各屏平均焓增和整个受热面的平均焓增计算沿烟道宽度方向屏间热偏差系数.通过求得的汽温值和屏间热偏差系数,可得到各屏各管沿管长方向各计算点的壁温分布.

2 高温受热面氧化膜生长模型

2.1 氧化膜厚度计算模型

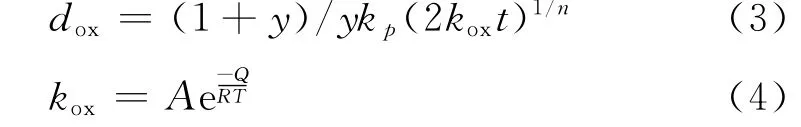

高温受热面管内蒸汽氧化生成的氧化物可分为靠近基材的Fe-Cr尖晶层、其上的Fe3O4层和最外不连续的Fe2O3层.一般可将合金蒸汽侧氧化膜看做双层,即内层的Fe-Cr尖晶层和外层的Fe3O4层[1-2].氧化膜的生长规律[2]可表述为

式中:y为氧化膜内、外层厚度比例因子,一般取为1,可根据现场割管扫描电镜分析进行修正;kp为压力修正因子,与蒸汽压力有关,根据实验及现场数据拟合;kox为与温度相关的比例常数;A为Arrhenius常数,与材料的抗氧化性有关,根据实验及现场数据获取,μm/h;Q为激活能,与材料的抗氧化性有关,根据实验及现场数据获取,kJ/mol;R为通用气体常数,kJ/(mol·K);T 为氧化膜生长温度,采用氧化膜表面温度较为合适,K;t为氧化膜生长时间,h;n为氧化膜生成速率指数,一般可按抛物线规律取2.

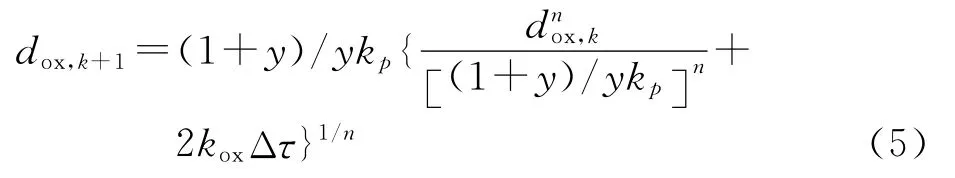

考虑到利用氧化膜厚度模型计算时需要初始化,另外也需要通过检修等机会对模型进行完善修正,以提高模型预测的准确度.对式(3)两边求微分,经整理可得到氧化膜厚度

式中:dox,k为第k 次计算得到的氧化膜厚度;dox,k+1为第k+1次计算得到的氧化膜厚度;Δτ为第k+1次计算与第k次计算的时间间隔.

2.2 氧化膜厚度对壁温的影响

高温受热面蒸汽侧氧化膜增厚将导致管壁导热性能恶化,使管壁的运行温度升高.因此,壁温在线监测计算必须考虑氧化膜厚度分布对管壁温度的影响.图1给出了基于氧化膜的壁温修正模型.

图1 基于氧化膜的壁温修正模型Fig.1 Oxide scale-based correction model for tube wall temperatures

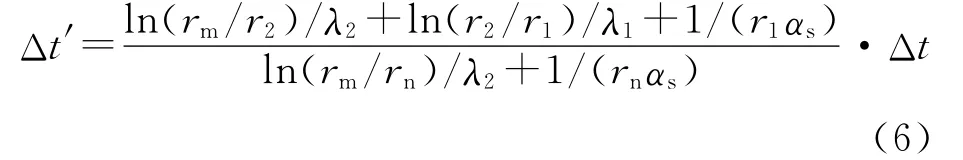

有氧化膜时炉管计算截面处的汽-壁温差Δt′为

式中:Δt为无氧化膜时炉管计算截面处的汽-壁温差;r1为有氧化膜时的内径,m;rn为无氧化膜时的初始内径,m;r2为氧化膜与合金基材界面的距离,m;rm为平均壁厚,m;r3为管子外径,m;λ1为氧化膜导热系数,W/(m·K);λ2为合金基材导热系数,W/(m·K);αs为蒸汽与管子内壁的传热系数,W/(m2·K).

以某600MW超临界机组高温过热器为例进行试算.若r3=0.0191m,rm=0.0155m,r2=0.0121m,rn=0.0120m,r1=0.0119m,λ1=3 W/(m·K),λ2=30W/(m·K),那 么 Δt′=1.2314Δt,其中氧化膜总厚度为200μm,即有氧化膜时炉管汽-壁温差值是无氧化膜时的1.2314倍.在实际运行中,可根据上文高温受热面炉内汽温和壁温的在线监测计算结果进行实时修正.

3 高温受热面氧化膜应力在线计算模型

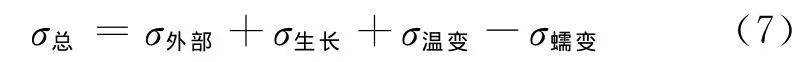

高温受热面管内壁氧化膜中的主要应力状态可表述为[8]

式中:σ外部为来自运行过程的外部应力,如内部蒸汽压力;σ生长为合金蒸汽氧化过程本身产生的应力,包括本征生长应力和几何生长应力,其中本征生长应力需要通过实验测得,几何生长应力则可以通过相应模型计算;σ温变为温变过程中由于氧化膜各层、基材间的热膨胀系数不同而产生的应力;σ蠕变为由基材或氧化膜在与时间相关的蠕变变形中所产生的应力.

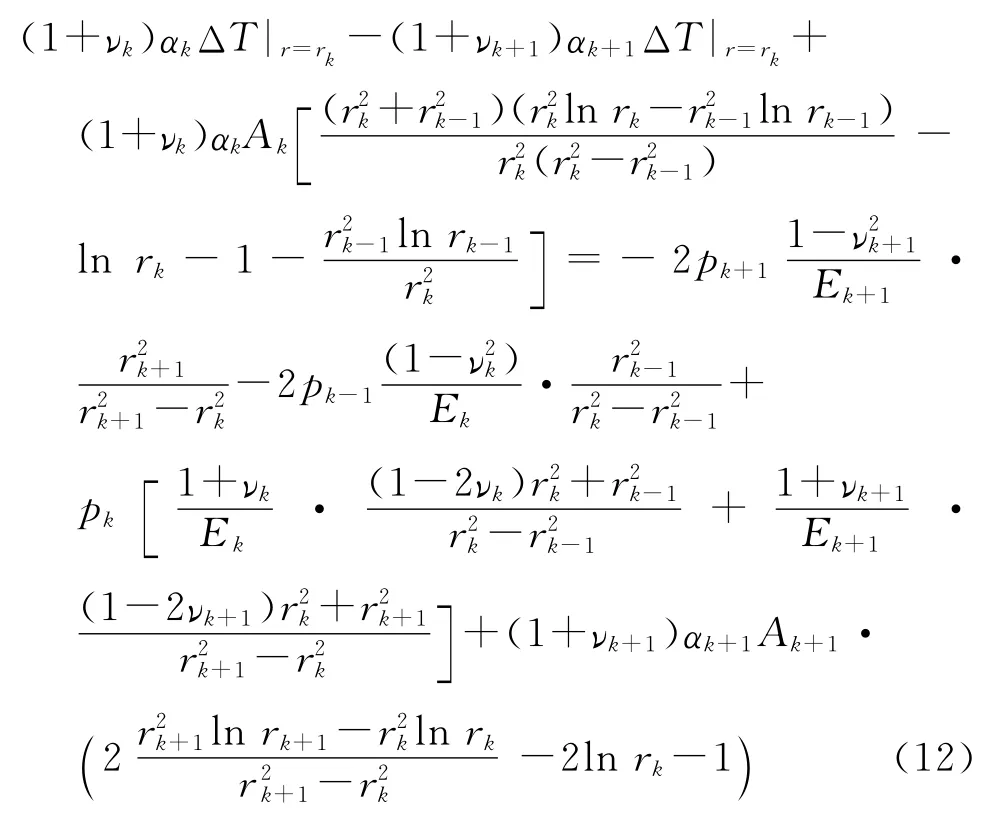

按照汽温和壁温的在线监测方法,每根炉管按材质和弯头等分为若干个计算点,每个计算点既是汽温和壁温计算点,也是应力和应变计算点,计算点的截面几何模型见图2.对氧化膜应力计算模型进行了适当的简化.如图2所示,整个模型包含3层,即从烟气侧到蒸汽侧分别为合金基材层、Fe-Cr尖晶层及Fe3O4与Fe2O3合层.考虑每1层均为厚度一致、成分均匀的单层结构.由于Fe2O3一般不连续为1层,最内层按Fe3O4和Fe2O3合层考虑,其热膨胀系数等参数均根据Fe3O4和Fe2O3的比例取相应参数的加权平均值.笔者暂不考虑塑性变形和蠕变效应的影响,假设金属和氧化膜均为始终处于弹性阶段的各向同性材料.温度场(温变场)和氧化膜几何尺寸可按上文模型进行计算.基于热弹性力学理论进行建模[9],可求出应力场的解析解.

对任意第k(k=1,2,3)层,计算可得

图2 氧化膜应力计算模型Fig.2 Calculation model for stress in oxide scales

式中:σr为径向应力,MPa;ri为第k层内径,m;ro为第k层外径,m;pi为第k层内压力,MPa;po为第k层外压力,MPa;α为热膨胀系数;E为弹性模量,MPa;A为温变系数;ν为泊松比;r为第k层半径,m;σθ为周向应力,MPa;σz为轴向应力,MPa;ΔT为温变,ΔT =A+Bln r,K.

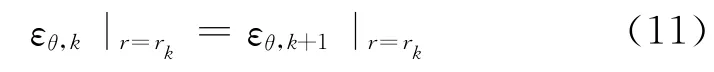

2个相邻层交界面处的连续性条件为

联立方程组即可求得相邻层间的径向压力

式中:k为层数,k=1,2;第k层的外径用rk表示;p0为管内蒸汽压力,p0=pin,MPa;p3为管外烟气压力,p3=pout,MPa.

4 高温受热面氧化膜脱落评估方法

高温受热面蒸汽侧氧化膜失效是氧化膜脱落的主要原因,可以根据失效所处的应力环境划分为拉应力和压应力下的失效破裂.在拉应力下,氧化膜失效的主要形式有贯穿裂纹、分层和脱落等;在压应力下,氧化膜失效的主要形式有压曲、分层和脱落等.判断氧化膜失效的方法采用临界应变能准则[8,10-11],即当氧化膜中存储的弹性应变能 G 大于界面分离所需的能量时,氧化膜发生脱落.

由于氧化膜内部或表面已存在的缺陷而形成的拉应力贯穿裂纹的判断准则可表述为

式中:KIC为临界断裂韧度,MPa/m1/2;γ为表面断裂能,J/m2.

氧化膜的脱落判断准则可表述为

式中:εr为径向应变;εθ为周向应变;dox为氧化膜厚度,m;kexf为经验修正系数,考虑到氧化膜脱落位置和空洞率等影响因素,可根据现场割管扫描电镜分析结果对γ值进行实际修正.

氧化膜在弯管处堆积的可能性则可根据氧化膜脱落面积比例[10]、脱落质量、堆积密度、蒸汽流速、氧化膜厚度、管子内径和弯头位置等进行推算.

5 锅炉高温受热面蒸汽侧氧化膜管理系统

锅炉高温受热面蒸汽侧氧化膜管理系统是通过理论及试验研究,实现氧化膜预测、预警、预防的一套实时信息(SIS)高级应用.

5.1 主要功能

锅炉高温受热面蒸汽侧氧化膜管理系统主要有7个功能.

(1)汽温、壁温监测:显示监测受热面各屏、各管、各计算点的炉内汽温、壁温的分布棒状图;显示同屏各管、各计算点的炉内汽温、壁温分布棒状图;显示沿每根管子长度方向各计算点的炉内汽温、壁温分布折线图.

(2)寿命监测:对于壁温在线监测计算的每1点,根据其材料特性,实时计算出当前应力值,并结合汽温和壁温在线监测计算结果,计算相应的蠕变寿命损耗率.

(3)氧化膜厚度监测:显示监测受热面各屏、各管沿管子长度方向各点蒸汽侧氧化膜厚度分布的棒状图.可根据检修期间超声波测厚或割管扫描电镜分析结果对其预测计算结果进行修正.

(4)应力应变监测:对于汽温、壁温在线监测计算的各点,依据其材料、氧化膜厚度和温度变化等因素,实时计算出氧化膜当前的应力、应变值,并显示其随运行工况的变化趋势.

(5)氧化膜脱落预测:根据氧化膜应力情况,实时计算氧化膜应变能及各类氧化膜失效的临界应变能,预测出各点氧化膜的脱落和在弯管处的堆积情况,可根据运行中实际脱落情况修正临界应变能值.

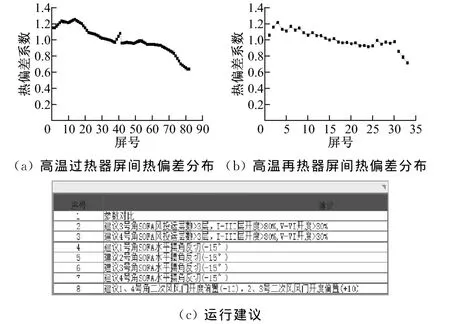

(6)运行指导:根据受热面沿烟道宽度方向热偏差分布情况和应力变化趋势等,结合当前的运行方式,对受热面高热偏差运行原因进行自动分析,并给出运行指导建议.

(7)检修管理:输入和查询各受热面各监测计算点检验、氧化膜测厚、应力状态和寿命评估的结果,输入和查询各监测受热面炉管的材料和规格等特性数据.

5.2 应用情况

锅炉高温受热面蒸汽侧氧化膜管理系统目前已在某电厂600MW超临界锅炉上实施,用以监测末级过热器和末级再热器的壁温和氧化膜状态.该系统于2012年12月正式投运,实时监测炉内受热面管束的壁温变化情况,并对氧化膜应力状态和脱落情况进行在线计算和预测.

图3实时显示了某工况下高温过热器和高温再热器的屏间热偏差分布,并给出了运行调整的建议,可以指导运行人员合理调整燃烧工况,其中图3(a)和图3(b)的热偏差性能指标分别为15.41%和10.79%.尽量将热偏差控制在允许的偏差线以下,可有效降低偏差屏炉内壁温和汽温水平,同时也减缓了氧化膜生成速率,降低了氧化膜脱落的可能性.

图4给出了某次停炉过程中高温过热器第6屏第1根第10计算点外层氧化膜中平均周向应变的变化趋势,其中该计算点的材料为TP347H,对应Arrhenius常数为5.0×109μm/h[2],激活能为171 kJ/mol[2].根据最近1次割管扫描电镜分析和氧化皮测厚数据以及相应的温度统计值,推算可得到该系统投运时的氧化皮初始厚度,再按照上文中炉内壁温、汽温在线监测计算和氧化皮厚度在线监测计算等模型进行实时运算,到本次机组停炉时该计算点的平均氧化膜厚度约为120μm.由图4可以看出,在停炉过程中,氧化膜外层周向应变为负值,氧化膜周向受压;随着降温过程的进行,周向应变值逐渐增大,直至达到临界压应变,预示该计算点可能发生了氧化膜脱落,实际的X射线拍片检测结果也证实该管发生了氧化膜的脱落和堆积.

图3 热偏差运行指导Fig.3 Operation instructions for control of thermal deviation

图4 停炉过程中氧化膜应变的变化趋势Fig.4 Strain curves of oxide scale during shutdown process

另外,利用该系统监测得到的超温时间排序、氧化膜生成厚度和应力状态情况等,可确定检修时检测的重点区域,节约人力、物力和时间.该系统可以为锅炉高温受热面的安全运行和优化检修提供准确的指导和数据支持.

6 结 论

(1)利用锅炉高温受热面蒸汽侧氧化膜在线监测系统可以减小沿烟道宽度方向的热偏差,有效降低偏差屏的炉内温度,减缓管内氧化膜生成速率.通过对温度变化速率和氧化膜应力状态的实时监测,可以积极预防氧化膜的脱落和堆积.该系统可以为锅炉的安全运行和优化检修提供有效手段.

(2)由于锅炉高温受热面蒸汽侧氧化膜在线监测系统目前累积的数据较少,使得理论计算模型可能存在一定的偏差,后续工作需要利用大量的现场数据对模型参数进行进一步的完善和修正.

[1]ARMITT J,HOLMS D R,MANNING M I,et al.The spalling of steam grown oxide from superheater and reheater tube steels[R].USA:Electric Power Research Institute,1978.

[2]WRIGHT I G,TORTORELLI P F,SCHUTZE M.Oxide growth and exfoliation on alloys exposed to steam[R].USA:Electric Power Research Institute,2007.

[3]SABAU A S,WRIGHT I G.Influence of oxide growth and metal creep on strain development in the steam-side oxide in boiler tubes[J].Oxidation of Metals,2010,73(5/6):467-492.

[4]边彩霞,周克毅,胥建群,等.锅炉过热器蒸汽侧氧化膜瞬态应力的有限元分析[J].动力工程,2008,28(5):696-700.BIAN Caixia,ZHOU Keyi,XU Jianqun,et al.Finite element analysis on transient stresses of oxide scales at steam side of boiler superheater[J].Journal of Power Engineering,2008,28(5):696-700.

[5]黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化膜的生长与剥落特性[J].动力工程,2009,29(6):602-608.HUANG Xingde,ZHOU Xinya,YOU Zhe,et al.Oxide scale growth and exfoliation behavior on high temperature heat-absorbing surface exposed to steam for supercritical(ultrasupercritical)boilers[J].Journal of Power Engineering,2009,29(6):602-608.

[6]杨栋,王忠元.锅炉高温受热面管束寿命在线监测技术研究[J].中国电力,2004,37(4):13-16.YANG Dong,WANG Zhongyuan.On-line life monitoring technique for the high temperature heating surface tube bundles of utility boiler[J].Electric Power,2004,37(4):13-16.

[7]曾安丰,罗永浩,王孟浩,等.电站锅炉过热器再热器安全性能在线监测系统[J].锅炉技术,2001,32(12):16-19.ZENG Anfeng,LUO Yonghao,WANG Menghao,et al.Safe performance online monitoring system of superheater and reheater of utility boiler[J].Boiler Technology,2001,32(12):16-19.

[8]SCHUTZE M.Modelling oxide scale fracture[J].Materials at High Temperatures,2005,22(1/2):147-154.

[9]BORESI P,SCHMIDT R J.Advanced mechanics of materials[M].6th ed.USA:John Wiley&Sons,Inc,2003.

[10]SABAU A S,WRIGHT I G,SHINGLEDECKER J P.Oxide scale exfoliation and regrowth in TP347H superheater tubes[J].Materials and Corrosion,2012,63(10):1-12.

[11]EVANS H E.Spallation models and their relevance to steam grown oxides[J].Materials at High Temperatures,2005,22(1/2):155-166.