皮带系统综合测控分析

2014-08-16于代林马企宏张文宇

于代林 马企宏 张文宇

(1:鞍钢集团矿业公司设备检修中心 辽宁鞍山114000;2:北京科技大学机械工程学院 北京100083)

皮带系统综合测控分析

于代林①1马企宏1张文宇2

(1:鞍钢集团矿业公司设备检修中心 辽宁鞍山114000;2:北京科技大学机械工程学院 北京100083)

利用西门子S7300可编程控制器,对皮带系统进行功能整合自动化改造,使其具备远程控制、多皮带自动化配料控制、皮带物料测重功能;控制皮带自动校验装置进行动态过程校验,皮带的过铁检测和控制,实现皮带驱动的综合保障功能;与上级控制网络通讯,保障了皮带系统的安全运行,提高了系统的智能化控制水平。

皮带 综合测控 智能化控制

1 概述

选矿、球团及冶金行业的给料皮带、配料皮带种类繁多,由于其用途不同,需要的检测、保护及控制方式也不相同。比如,破碎机给料皮带,有与其他皮带共性的部分(急停、跑偏、撕裂、零速、驱动综保系统控制等),也有其特殊要求(过铁保护、工艺测重、变频控制、与主体设备连锁控制);又如,配料系统,各个皮带需要测重也需要驱动综保、启动方式控制,还要与上下级设备连锁控制,有的还需要接入区域控制系统中[1]。归纳起来,皮带系统的测控需要完成以下功能:

1)通过工作制开关,可以实现远程、本地的操作和自动控制功能;

2)实现多皮带系统的工艺配料功能;

3)完成对皮带物料的工艺测重及数据管理;

4)实现控制校验装置的控制过程,实现自校功能;

5)实现给料皮带的过铁检测和控制;

6)完成皮带给料机的测控,实现“综保”功能(综合保障功能);

7)与上级控制系统进行通讯。

2 实施方案

要完成以上所有功能,并整合到一个控制器中,按现场需求不同进行选择性接入,这样就会实现皮带系统的集中控制,大大方便设备维护和管理,实施的方案:

1)利用可编程序控制器扩展相应功能模块,实现对“本地”、“远程”、自动控制方式的切换;

2)实现皮带物料的工艺测重及自校功能。与测重装置建立通讯,采集测重装置内瞬时量、累积量、零点、量程等工艺数据;实现远程、本地皮带校验标定功能,标定结果上传至上位监控计算机进行监测、控制,完成皮带物料测重的自校功能;

3)在该控制器内编制相应皮带配料程序,可以实现单条或者多条皮带的工艺配料功能;

4)完成皮带系统各类保护开关(急停、跑偏、撕裂、零速)的检测、控制,并采用总线方式通讯;

5)实现破碎机等破矿给料的过铁保护和控制;

6)实现皮带给料机电机的电流、电压检测及综保功能。

通过以上功能的实现,完成一体化功能,可以实现单一功能也能实现多功能;也可以与原设备进行连接,进行整合,完成指定功能;最终实现系列化、产品化。如图1所示。

图1 控制系统原理图

3 系统设计

3.1 综合控制器总体设计

本项目中,选用了SIMATIC S7-300,它是一种通用型的PLC,能适合自动化工程中的各种应用场合,尤其是在生产制造工程中的应用。模块化、无风扇结构、易于实现分布式的配置以及易于掌握等特点,使得S7-300在各种工业领域中实施各种控制任务时,成为一种既经济又切合实际的解决方案。

根据现场实际需要,本S7-300 PLC系统[3]由下面的模块组成:

1块中央处理单元CPU 315 2DP;

1块数字量输入模块SM321,32×DC 24 V;

1块数字量输出模块SM322, 32×24 V DC;

l块模拟量输入模块SM331,8×12位;

l块串行口通讯模块CP342,支持MODBUS通讯协议;

l块工业以太网通讯模块CP343,支持工业以太网通讯协议;

硬件组态图略。

现场的工作制转换开关“本地”、“远程”状态信号接入扩展DI接口模块SM321,实现本地、远程控制方式转换,即工作制转换开关为“本地”时,为现场手动操作控制;工作制转换开关为“远程”时,为远程监控计算机画面操作控制。

3.2 驱动系统综保功能设计

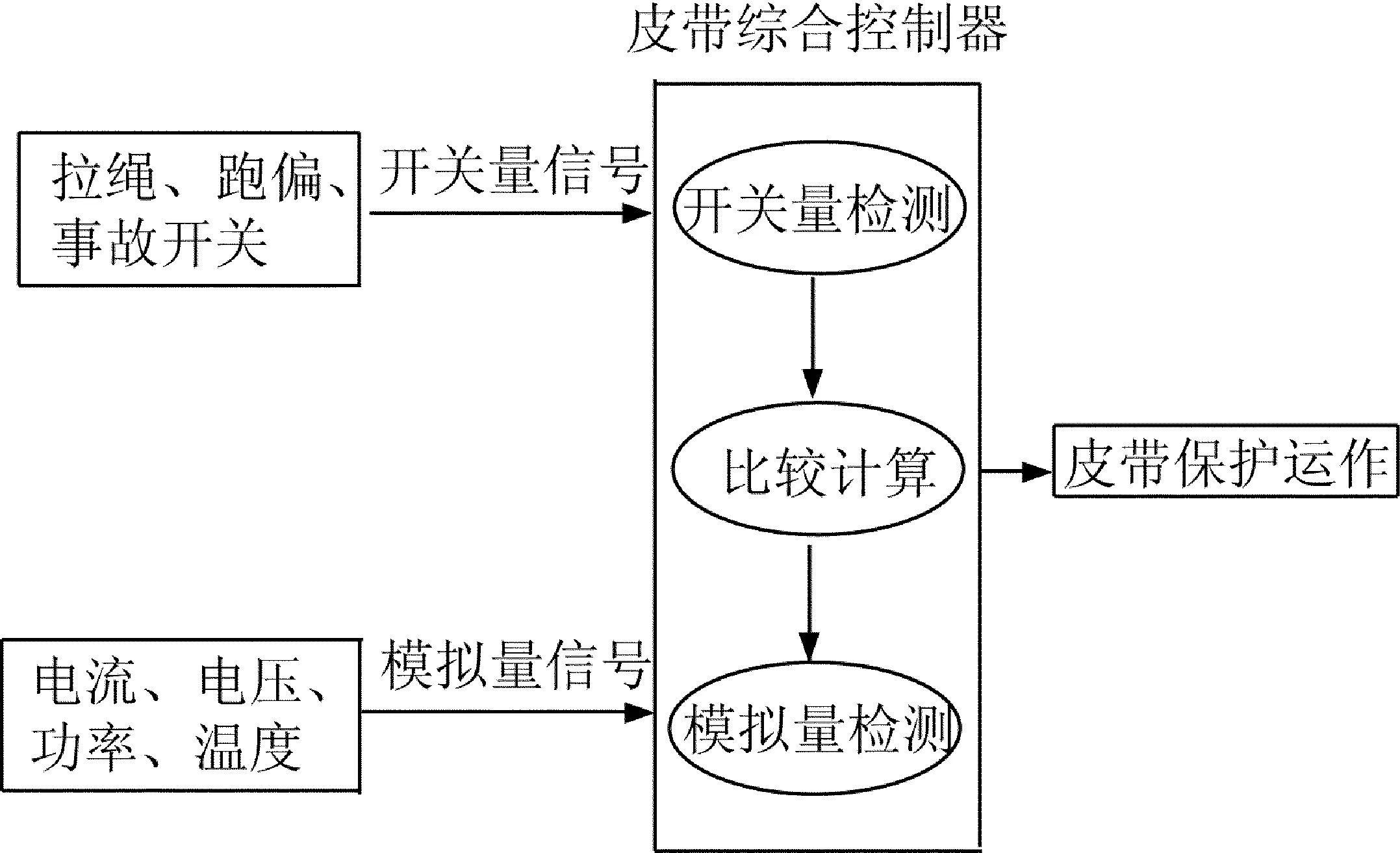

现场皮带系统的拉绳、跑偏、事故开关等保护信号接入扩展DI接口模块SM321,检测该类保护信号是否动作,触发相应连锁保护控制;通过电机驱动系统的电流、电压、功率、温度等检测[4],接入扩展DI接口模块SM331,实现过电流、电压、功率、温度等报警及保护功能。以上功能组成驱动装置的“综保”系统。如图2所示。

图2 皮带综保示意图

3.3 皮带物料测重装置设计

将经过皮带上的物料,通过称重秤架下的称重传感器进行检测重量,以确定皮带上的物料重量;压力传感器采集到被测物体的重量并将其转换成电压信号,经过变送器转换为4~20mA电流信号,送入扩展AI模块SM331;利用测速滚筒或滚轮与皮带接触,将皮带的速度传递给速度传感器,将皮带的速度转换为控制器可以接受的脉冲信号,每个脉冲代表皮带行程的一个单位,脉冲频率和皮带速度成正比,检测范围为20~2000r/min,将该信号也过变送器转换为4~20mA电流信号,送入扩展AI模块SM331[5]。控制器的CPU 除了完成正常测量和控制功能外,增加了系统补偿和优化功能,进一步降低了系统误差。将以下公式转换为程序语言,编制于控制器中,计算出物料的瞬时量以及累计量。

皮带测重公式:因为皮带上的物料是不均匀的,皮带机的速度也是波动的,因此T时间内的总输送量是瞬时输送量对时间的积分值,公式如下:

式中W(t)—瞬时输送量,kg;Q(t)—瞬时单位长度上物料质量,kg/m; V(t)—瞬时皮带传送速度,m/s; P(t)—作用于称重框架上的瞬时载荷量,kg;

L—称重框架上的皮带长度,m。

皮带本身如同一根被等间距支承的、连续而水平的弹性梁,特别是当皮带波动时,张力和弯曲刚度的综合作用会使皮带秤产生错误的加荷信号。因此,需要合适的算法补偿:

P=nQLcosθ/12+2TD/L+24EID/L3

式中P—皮带秤重量;N—托辊数;Q—垂直于皮带的线载荷;L—托辊间距;T—皮带的张力;E—皮带槽骨架材料的弹性模量;I—皮带槽截面的惯性矩;D—称重托辊与邻近托辊之间的波动量;θ—皮带输送机的倾角。

3.4 皮带测重装置自校验功能设计

皮带自校验装置的状态与控制信号接入扩展DI、DO接口模块SM321、SM322,与现场皮带量程自校验装置的电器控制元件联接,可以实现远程[6]、本地皮带校验标定功能,标定结果可以上传至上位监控计算机供调度人员监测、控制。

标定过程根据链码模拟实物进行皮带秤的校验,首先利用综合控制器进行皮带零点标定后,停止皮带运行,利用综合控制器操作卷扬机将标定链码放到皮带秤称重域内;启动皮带机,使得链码与皮带同步,根据测得的皮带速度、设置的校验时间,皮带综合控制器自动计算校验时间内的流量瞬时值、累计值,找出误差进行皮带秤的自动校正。

3.5 皮带物料配料控制设计

控制器不断检测秤架上物料的流量,并与控制器内的设定值进行比较,得到实际流量与设定值之间的偏差值。经过控制器软件计算后,称重控制器输出PID控制信号通过扩展Profibus或者Control net接口模块到调速执行设备(如变频器)。调节皮带或给料设备的速度,改变下料或出料量的大小,使之与设定值趋于一致,从而实现定量给料的目的,实现对皮带给料的闭环控制,在该控制器内编制相应皮带配料程序,可以实现单条或者多条皮带的工艺配料功能。如图3所示。

图3 配料原理图

3.6 皮带给料过铁保护控制设计

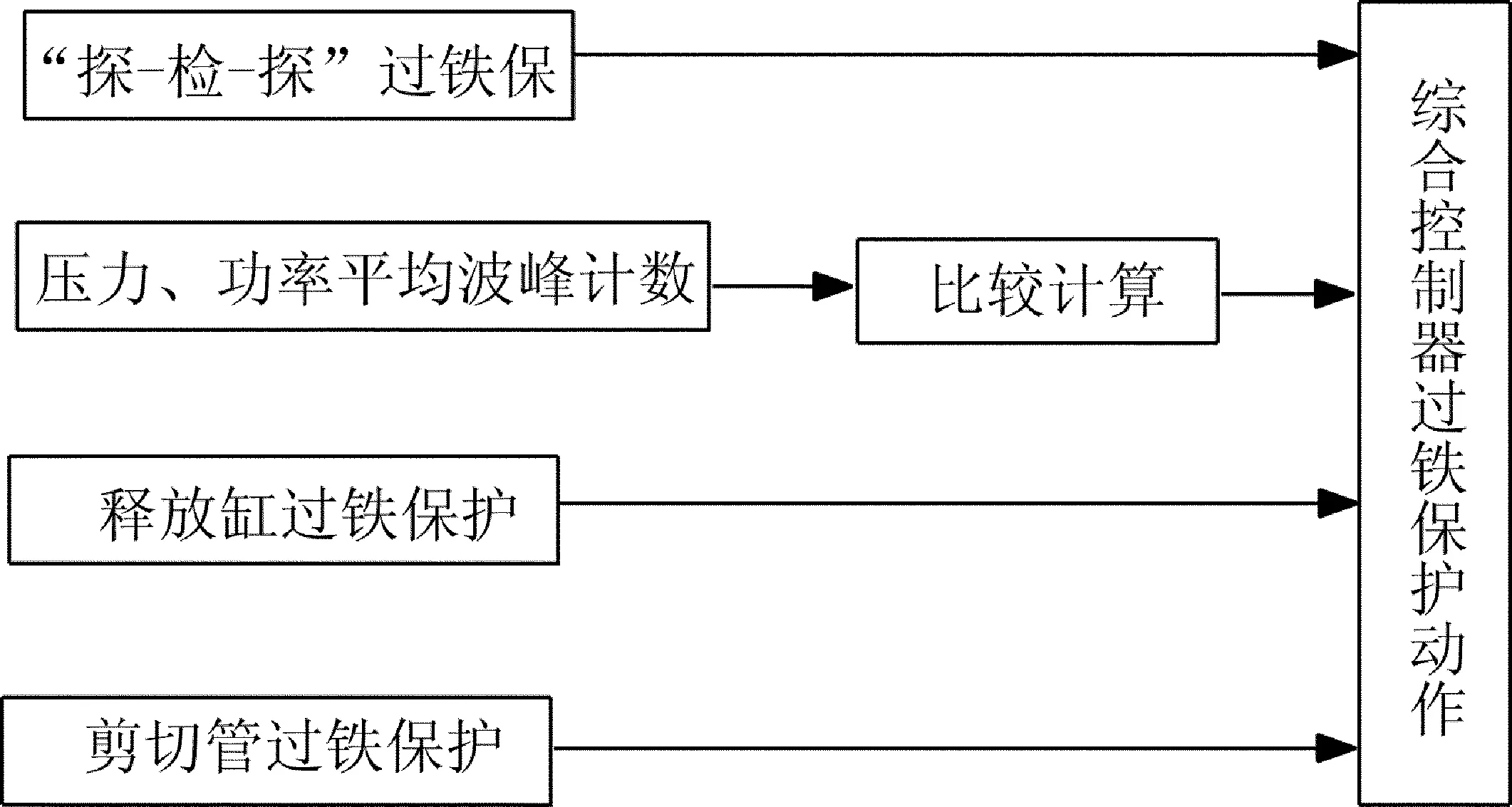

采用“探—检—探”的检测控制保护方案,在皮带的头尾安装两台金属探测器,形成一次、二次反复检测,在皮带中部合适位置安装一台电磁检铁器。三者的检测信号和启动信号,均送给皮带综合控制器的扩展DI模块SM321,由控制器CPU进行智能判断,进行过铁的前期预判。其过程是:一次探测器检测到过铁信号,则通过控制器进行减速,通过捡铁器后,如果二次探测器没有过铁报警,则恢复原来速度;如果还有过铁信号,则停给料皮带。通过对破碎机的工作压力和功率,编制相应压力平均波峰、功率平均波峰软件保护程序,对一旦过铁造成的二者参数改变,由控制器系

CPU进行判读,控制破碎机设备进行过铁保护动作(停给料),保护主体设备安全;配合相应释放缸、剪切管等机械设备,进行硬件联锁保护;在主体设备增加振动传感器,根据振动情况破碎机选用相应保护程序(有条件停给料)。利用以上多种措施,实现对破碎机预防过铁的测控保护系统。如图4所示。

图4 皮带过铁保护示意图

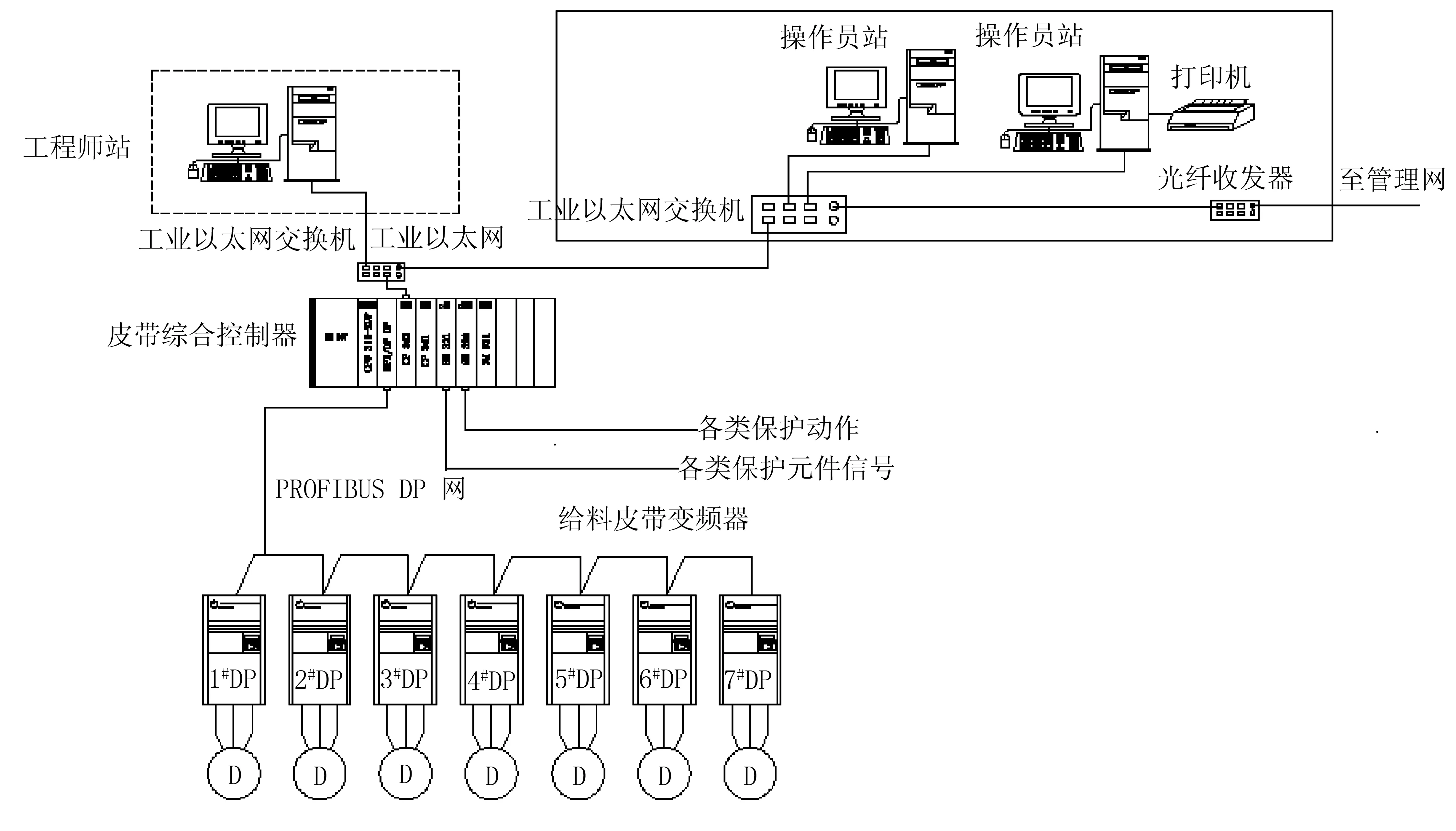

3.7 通讯功能的设计

利用PLC可编程序控制器通过扩展以太网通讯接口模块CP343,建立以太网通讯总线,将采集到的电子皮带秤积算器内部数据、皮带量程自校验装置的标定数据,以及“本地”、“远程”选择信号上传至上位监控计算机进行监测、控制。网络拓扑如图5所示。

图5 网络拓扑图

4 结论

本项目把测量与校验、配料控制、综保控制、过铁保护、手动与自动控制、通讯等有机整合在一个系统中,满足了皮带系统综合测控的需求。本项目通过科技立项在矿山内部进行了实施,经过验证系统稳定、可移植性强且方便实用。确保了测量部分的精度及保护、控制的准确,是皮带系统综合测控的发展方向,在矿山、冶金行业具有广泛应用性。

[1]葛之辉,曾云南,赵保坤.选矿过程自动检测与自动化综述[J].中国矿山工程,2006(12).

[2]谢剑英.微型计算机控制技术[M].北京:国防工业出版社,2001.

[3]陈润泰,许琨.检测技术与智能仪表.长沙:中南工业大学出版社,2005.

[4]李军,李赋海.检测技术及仪表.北京:中国轻工业出版社,2006.

[5]于永,戴佳,常江.51单片机C语言常用模块与综合系统设计实例精讲.北京:电子工业出版社,2007.

Analysis of Integrated Monitoring and Control of Belt System

Yu Dailin Ma Qihong Zhang Wenyu

(1:Mineral Company Equipment Overhaul Cooperation Center of Anshan Iron and Steel Group, Anshan 114000; 2:College of Mechanical Engineering of USTB, Beijing 100083)

Using Siemens S7 300 PLC to achieve the automation renovation of belt system by functional integration, making it realize the function of remote control, automatic batching control of multi-belt, weighing with situ belt material and so on, simultaneously control the belt automatic calibration device for dynamic checkout process, iron inspection and control, achieving a belt-driven integrated protection function, connecting with superior control by network traffic to guarantee the safe operation of the belt system, and raising the level of intelligent control system.

Belt Integrated measurement and control Intelligent control

于代林,1965年出生,毕业于沈阳航空航天大学计算机专业,硕士,高级工程师,多年从事矿山机械设备管理与研究

TF325

B

10.3969/j.issn.1001-1269.2014.01.014

2013-10-10)