井下清仓煤回收系统技术革新应用

2014-08-12李金锁

李金锁

(中国平煤神马集团 首山一矿,河南 许昌 461700)

1 前言

首山一矿在正常的井下生产过程中,井下水仓淤积了大量的煤泥,这些煤泥在井下装矿车升井后,通过主井西侧返装煤系统装入地面煤楼皮带系统。由于煤泥含水量较多,粘着性较强,回收运输过程中,容易粘附在刮板机上。长久以来,容易在刮板机溜槽及周围堆积大量的煤泥,造成刮板机超负荷运转,存在隐患。堆积的煤泥如不及时清除,将会掩埋刮板机溜槽,需要边运输边清理,降低返装煤系统的效率,返装煤系统维护难度也随着增加;装有煤泥的矿车如不能够及时卸车处理,严重影响了矿车的周转率。

2 革新思路

通过对刮板机溜槽机尾进行技术改造创新,有效地将清仓煤泥进行推压脱水,降低煤的粘着性,以及将挤压的煤饼进行分解细化,细分成颗粒状,便于在刮板机上运输,进入主煤流皮带系统不容易堵住振动筛筛眼,利于主煤流皮带运输。在对清仓煤回收系统改造中,液压缸的推力必须满足煤泥推压脱水所承受的力,挡板篦子孔径不能过大与过小,否则影响煤饼的通过与颗粒的形成,一旦挡板篦子孔堵塞,造成刮板机机尾堆积煤泥现象,篦子必须能够上下起落,清理篦子孔以及机尾积煤。

3 革新方案

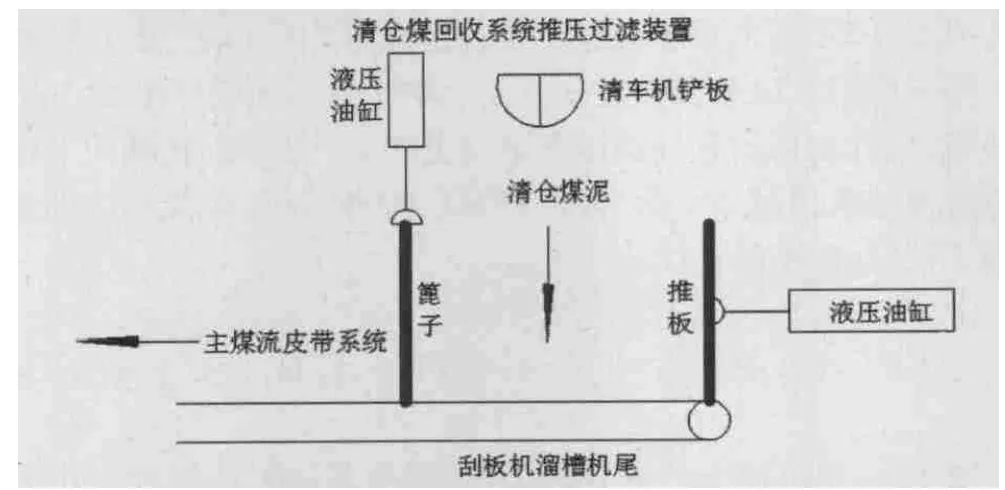

根据现场实际情况与机尾实际尺寸设计出一套推压过滤装置,将清仓煤泥推压脱水后,通过篦子将煤饼分割成小颗粒,这些分割的小颗粒粘性低,顺畅地通过溜槽,进入地面主煤流皮带系统中,推压过滤装置如下图所示:

由于刮板机溜槽机尾两侧为机砖堆砌的挡壁,只需要加工推压过滤装置中的推板与挡板篦子,选用厚度为20mm 的锰钢板,避免了在推压煤泥过程中推板与挡板因为强度低而变形。根据刮板机溜槽机尾所处具体位置,推板与挡板高和宽的尺寸为1 200mm×920mm,挡板篦子由下而上,孔数根据实际情况确定,设计加工了320 个。推板与挡板间距为0.9m,考虑到降低推板在推动过程的阻力,在推板与挡板之间的四个边加装滑道,推板的四个角加装四个滚轮,能在滑道之间轻松前进与后退,而且能够起到限位的作用,避免了推板在推动过程中发生扭斜情况。根据实际测量与计算,推压过滤装置中的推板需要10MPa 的压力进行推压脱水与过滤。挡板需要6MPa 的力进行提升与下放,而液压清车机液压站液压清车机的液压站型号为: 电动机:Y180M-418.5KW380V;液压系统:压力20MPa;流量:32ml/r;工作压力:15MPa,能够提供足够的推力与提升力。液压清车机与推压过滤装置可以共用一台液压站提供动力,人员操作简单方便,能够最大程度地提高工时工效,而且节约设备投入,降低了成本。

4 组织施工

设计改造方案确定之后,立即组织技术人员和施工人员根据现场实际情况与机尾实际尺寸进行设计论证及优化,确定出最佳改造方案。然后编写技术改造措施,并统一贯彻学习该措施,组织施工人员根据图纸进行加工推板、挡板、滑道、连接杆以及固定液压油缸的底座等。零部件加工完成后,施工人员根据安装步骤进行现场组装与焊接,最后连接油路进行调试,试运行。从设计方案确定到试运行,花费15 天完成。

5 结语

清仓煤回收系统改造以来,提升了整个返装煤系统的安全效益和经济效益,减少了人员投入,减轻了体力劳动。同时,也避免了因刮板机溜槽积煤过载运行降低设备的使用寿命问题,以及人员清理积煤造成人员伤害事故问题,提高了安全系数。回收系统改造以来,既有效合理地回收了原煤资源,避免原煤翻上矸石山引起矸石山火灾及民事纠纷,也减少了对矿车的占用,提高了矿车周转率。清仓煤回收系统革新结构原理简单,减少了大笔材料费用的投入,减少了人员投入,提高了工时工效,为首山一矿节约了资金,创造了巨大的经济效益。