熔体增压泵断轴原因分析及对策

2014-08-12高策

高 策

(中国石化仪征化纤股份有限公司短纤中心,江苏仪征 211900)

涤纶短纤维生产按照聚酯熔体来源的不同,分熔体直接纺丝和熔体间接纺丝(也叫切片纺丝)两种形式。熔体直接纺丝主要是依靠增压泵将聚酯装置管线输送来的熔体加压后,经计量泵精确计量传送至纺丝箱体,由喷丝板挤压喷射出原丝。其中增压泵不仅用来提高熔体输送压力,满足纺丝组件的入口压力必须高于10 MPa[1],还保证熔体输送系统压力稳定。增压泵断轴会导致短纤维前纺生产装置全线停车,还影响上游的聚酯生产装置正常连续生产。笔者依据断裂失效分析和现场实际运行维护状况,分析泵轴断裂原因并提出解决对策。

1 熔体增压泵结构及工作原理

熔体增压泵是一种正位移输送装置,流量与泵的转速呈严格的正比关系。其输送的介质是高温、高粘度的聚合物熔体,要求泵体耐高温,零部件材质有很高的硬度和耐磨性,各配合零件的膨胀系数不能相差太大,还要有良好的耐腐蚀性并且保证密封可靠[2]。

增压泵及传动装置包括泵体、联轴节、支座、扭矩限制器、摆线针轮减速机、传动齿形带、变频电机等几部分,见图1所示。泵体主要由泵壳、主动齿轮、从动齿轮、滑动轴承、前后端板、填料密封等组成。由两个齿轮的齿廓、泵体、侧盖板构成了泵的进料区、输料区和排料区。工作时依靠主、从动齿轮的相互啮合造成的工作容积变化来输送熔体。工作容积由泵体、齿轮的齿槽及具有侧板功能的轴承构成(即进料区)。当齿轮按规定方向旋转时,熔体即进入进料区两齿轮的齿槽中,随着齿轮转动,熔体从两侧被带入输料区,齿轮的再度啮合,使齿槽中的熔体被挤出排出区,压送到出口管道。只要泵轴转动,齿轮就向出口侧压送熔体,因此泵出口可达到很高的压力,而流量与排出压力基本无关。

图1 增压泵及传动装置

2 熔体增压泵断轴原因剖析

2.1 增压泵齿轮轴断裂失效分析

试验所用的样品从失效的增压泵齿轮轴上采用线切割方法取样,采用Axio Image Aim蔡司金相显微镜进行金相组织分析;用HVI-10A维氏硬度计进行硬度测试;用JSM-6360LV扫描电子显微镜进行形貌分析。

2.1.1 宏观分析

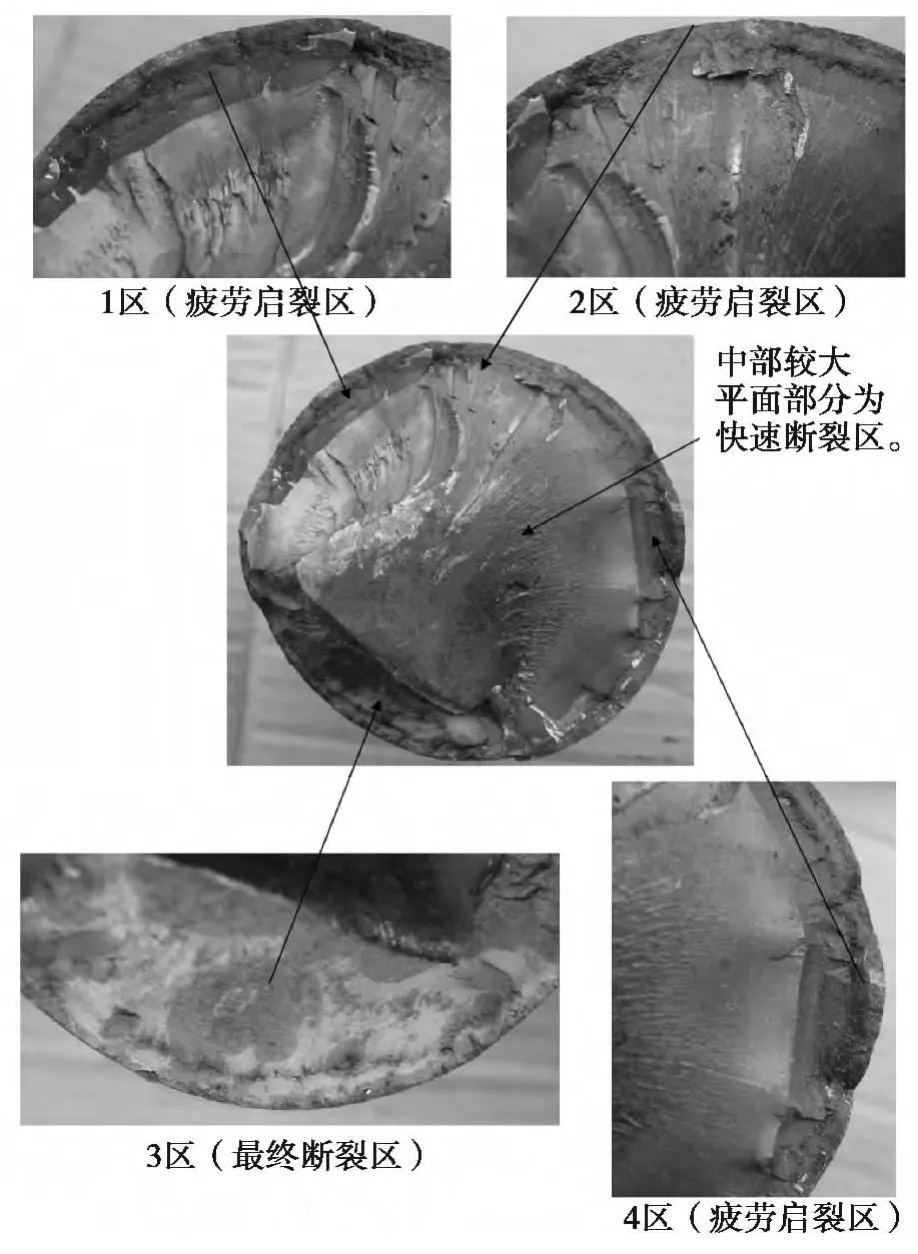

齿轮轴主断裂面垂直于轴线,断面上明显分为陈旧断口区(靠近外表面,图2中的1,2,4区域)、较为新鲜的断口区(断口上大部分区域,较为平坦)和新鲜断口区(图2中的3区域)。陈旧断口区覆盖较多腐蚀产物,但仍能隐约观察到贝纹线特征。初步判断,该断口为疲劳断口,启裂于轴外表面,启裂位置至少有两处,分别位于图2中的1,4区域,然后快速扩展,最终断裂区位于图2左下角的3区。

图2 增压泵齿轮轴断口宏观

2.1.2 断口扫描电镜(SEM)分析

从增压泵齿轮轴主断裂面上选取Ⅴ,Ⅵ,Ⅶ三个位置进行扫描电镜(SEM)分析,如图3所示。分析结果如图4~6。在Ⅴ区域根据裂纹方向确定疲劳开裂启于外壁(图4),Ⅵ试样在扩展区观察到的疲劳辉纹(图5),表明开裂为疲劳开裂。快速断裂区为细小的韧窝(图6)。

图3 增压泵齿轮轴断口切下并清洗后宏观

2.1.3 金相组织分析

增压泵齿轮轴金相组织如图7所示。轴外表面发现一层堆焊物质,深度为1.5 mm左右,表面硬度为HRC52,为马氏体+残余奥氏体(图7(a)、7(b)),轴近外壁组织和心部组织均为马氏体+残余奥氏体+粒状和条块状碳化物(图7(d)、7(f)),条块状碳化物有形成网状的趋势(图7(c)、7(e)),同时还观察到沿着碳化物的开裂(图7(g))。金相组织沿着轴线方向有明显锻造特征(图7(h))。堆焊层至心部宏观硬度分布为HRC52(表面)-HRC45(距表面1 mm左右)-HRC51(距表面3 mm左右)-HRC56(距表面15 mm左右)。

图4 Ⅴ试样断口电镜分析

图5 Ⅵ试样断口电镜分析

图6 Ⅶ试样断口电镜分析

2.1.4 裂纹分析

看似完整无裂纹的增压泵齿轮轴在表面修复层下存在大量轴向裂纹(图8),以至于多次切割,深度达到6.5 mm时,仍有明显的肉眼可见裂纹(图8(b)-8(e)),因此未再切割试样。为研究裂纹走向与组织的关系,在裂纹位置切取金相试样。金相分析表明,裂纹沿着碳化物扩展(图8(f)-8(g))。

2.2 增压泵齿轮轴断裂原因分析

综合以上分析结果,增压泵齿轮轴的断裂主要源于以下几方面因素:

图7 增压泵齿轮轴金相组织分析

图8 增压泵齿轮轴内部裂纹及裂纹与组织关系

2.2.1 材料机械性能下降因素

通过金相显微镜可以明显看到齿轮轴金相组织硬脆,且碳化物有形成网状倾向,一旦碳化物形成了网状结构,将大大降低材料的机械性能。发生齿轮轴断裂的增压泵均已连续运行20年以上,已超过制造厂家承诺的使用周期,在长时间受重复荷载作用后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展,像突然变“脆”了一样,在应力还远小于材料的强度极限的情况下,没有什么明显的变形,就突然发生完全断裂,这是典型的“疲劳破坏”[3]。增压泵传动系统有扭矩限制器和变频电机两道保护,在发生断轴后,电机未跳停,也未发现增压泵变频器报警,说明未超过电机最大额定电流;同时,扭矩限制器运行正常,防松螺丝联接完好,说明在故障时,轴上承载的扭矩没有达到扭矩限制器所设定的保护值,也验证了齿轮轴疲劳强度已远低于原设计值。

2.2.2 轴表面修复因素

增压泵齿轮轴断裂的位置采用过激光表面堆焊技术进行了轴表面修复。通过金相组织分析,我们发现齿轮轴外表面由于堆焊了一层金属,该层金属硬度偏低,导致外表面对疲劳载荷敏感(一般而言,提高材料硬度可以提高材料的抗疲劳性能),事实上是降低了轴的抗疲劳性能。此外,激光堆焊过程中容易产生微裂纹[4],主要是激光加工加热冷却速度快,熔池寿命短,熔池中存在的氧化物、硫化物及其他杂质来不及释放出来,它们存在熔敷层中很容易成为裂纹源,由熔敷层网纹伸展而形成疲劳断裂[5]。

2.2.3 工艺操作不当因素

品种调整、聚酯断料、纺丝开车、修喷丝板作业等都会引发增压泵载荷异常变化,如工艺控制或操作不当,增压泵转速的突然变化和输出的大幅波动,势必会给已经变得脆弱的增压泵齿轮轴雪上加霜,在品种变换频繁或重新启动增压泵的老生产线上易发生断轴事故也就不难理解了。

3 建议采取的措施

a)通过金相分析,涤纶短纤维纺丝增压泵随着连续运行时间的延长,其齿轮轴金相组织碳化物会逐渐增多,并形成网状结构,导致材料的机械性能明显下降,进而发生疲劳损坏。建议对连续运行20年以上的纺丝增压泵,根据实际运行状况,一旦发生断轴情况,同类设备应及时考虑安排更新;

b)对于齿轮轴输出端表面磨损部位,采用激光表面堆焊技术或其它表面修复技术进行修复,要格外慎重,尽量避免在熔敷层或结合层产生微裂纹或降低硬度导致齿轮轴抗疲劳性能的下降;

c)严格规范工艺操作,尽量减少负荷变化对增压泵齿轮和齿轮轴的冲击。发生聚酯断料情况,要尽快将增压泵输出切到手动操作模式,控制好熔体压力波动;增压泵开车状态,要缓慢提升增压泵输出;修板作业时不要超过两个位。任何工艺处理作业必须以平稳为原则,一定要避免负荷的突变。

4 结语

2013年以来,仪化公司对已磨损的增压泵齿轮轴不再采取激光表面修复,而是根据磨损情况和使用年限,对增压泵或齿轮轴逐步更新,保证了装置安全稳定运行。

[1] 赵彦民.涤纶短纤维生产设备[M].南京:东南大学出版社,1992.

[2] 中国石油化工集团公司人事部,中国石油天然气集团公司人事服务中心.涤纶短纤维纺丝工[M].北京:中国石化出版社,2008.

[3] 刘鸿文.材料力学[M].第 2版.北京:高等教育出版社社,1987.

[4] 姚建华,张群莉,叶良武.激光表面堆焊技术及其发展趋势[J].激光与光电子学进展,2004,41(2).

[5] 吴玉兰.泵轴断裂失效原因分析[J].南通纺织职业技术学院学报,2012,12(4).