新型双单向自动阻车装置的研究与应用

2014-08-12马培赓

文/马培赓

新型双单向自动阻车装置的研究与应用

文/马培赓

罐笼是提升系统联系井上井下出口的枢纽设备,而罐笼阻车器又是其中十分重要的组成部分。竖井提升时矿车在罐笼内摆动幅度较大,极易出现卡车不准导致溜车和挤手、伤脚等安全事故。郑州煤炭工业(集团)金龙煤业有限责任公司为提高矿井提升系统装载环节安全系数,预防和杜绝事故的发生,矿井技术人员基于原有装备,对罐挡、阻车器等构件进行功能分析和技术研究,研制出基于定车装置、闭锁装置与限位装置组合而成的新型双单向自动阻车装置,大幅提升了矿井装备能力,为矿井升级及增容改造提供了新思路和新方法。

一、改造背景

金龙煤业公司作为郑煤集团的资源整合矿井,地质储量1亿吨,2006年实施技改, 2008年正式通过验收,核定原煤提升能力达到0.9Mt/a,但副井的提升能力一直制约着矿井生产能力。副井采用单层1t矿车普通GLGY-1×1/1型罐笼立井提升,由于井筒直径限制,装备升级改造空间潜力有限,提升任务相当繁重。此外,罐笼手动侧翻磕头式底部阻车器和上部手动翻转式罐挡,在使用过程存在不足及安全隐患。因此,为提高环节可靠性,提升系统环节安全系数,预防和杜绝事故的发生,充分挖掘系统潜力,改进阻车器已成为一件十分迫切的任务。

二、设计要求

新的阻车装置需适应恶劣的工作环境,且要求结构简单,维修方便,加工精度要求低,可靠性高,构件均可自行加工等。金龙煤业公司技术人员结合原有阻车器现状,参考国内已有阻车器结构和使用经验,决定采用以转动为主的传动结构。

三、设计方案

1.构件组成

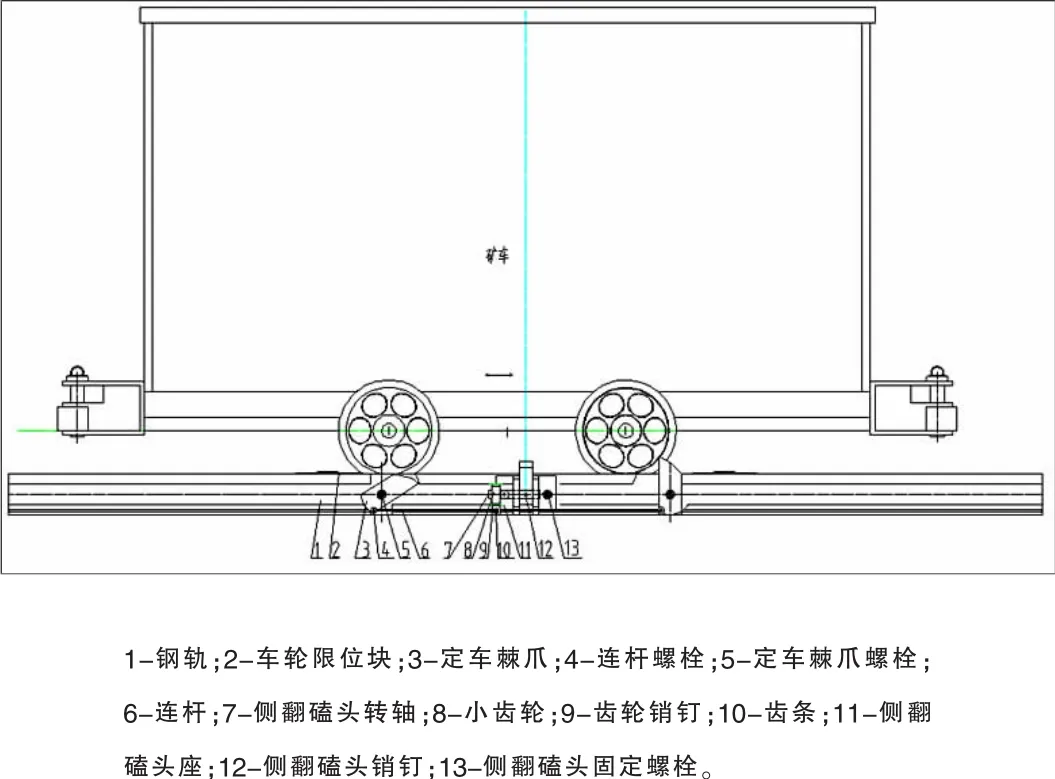

金龙煤业公司将原厂家标配的阻车器拆除后,安装了自行研制的双单向自动阻车装置。如图所示。该装置由往返式定车装置、自闭锁保险装置、车轮限位装置三部分组成。

往返式定车装置:两端定车棘爪与中间连杆组成三连杆机构共同实现联动,通过借助车轮压过的力量驱动棘爪的收回(被车轮压下),棘爪收回的同时通过连杆带动前方的棘爪弹起阻止矿车继续前行。

自闭锁保险装置:侧翻磕头阻车装置由弹簧通过推杆(直连齿条)带动齿轮,实现翻转控制,实现在道轨上开合,起到阻止车辆窜出的作用,在井底及井口位置通过曲轨推动推杆打开挡车棘爪,实现保险装置闭锁的解除。

车轮限位装置:是在定车装置两侧道面上焊接的高度6mm两头刨出斜面的钢板,用于控制矿车轮的位置。

整个阻车器各铰接点的配合尺寸均为要求较低的间隙配合,阻车器各铰接点对润滑无特殊要求。

双向阻车装置构件示意图

2.装置工作原理

如上图所示,当罐笼处于装车位置时,安装在井口或井底位置的曲轨压紧推杆带着驱动齿条,驱动小齿轮转动,侧翻磕头同步翻转,机构处于保险打开状态。

矿车从图中右侧进入罐内,进罐矿车通过碰头撞击推动图中矿车向左侧运动溜出罐笼,当进罐矿车先入罐笼车轮压下右侧定车棘爪时,右侧定车棘爪通过连杆的带动左侧定车棘爪在轨道立起,处于阻车状态,进罐矿车会因左侧棘爪而处于停止状态,同时右侧的车轮限位块会有效阻止矿车往回溜,起到稳车的作用。

当罐笼离开井口或井底位置时,推杆因推动曲轨压力,会在复位弹簧的作用下带动侧翻磕头复位,闭合在轨道上,处于保险状态。

罐笼左侧进车时,装置的各构件的动作顺序与上述相反。

四、使用效果及适用范围

1.新型双单向自动阻车装置主要传动构件被置于罐笼道面到底板之间,保养维护方便简单;

2.主要部件都在罐内,消除了空中检修的危险和繁琐。

3.将上部挡车器位置调整后,更换为钢管作为扶手,增加了罐笼净空间,消除了乘罐人员进出罐笼的潜在障碍,以及传统罐挡操作中存在的安全隐患。

4.降低了职工劳动强度,上下井口每班省去2人,2班为4~5人,人力节省明显,同时由于省去了人力翻转罐挡的工序,装载流程更加顺畅。提升周期的压缩使工效大幅提升,提升能力由原来的20车/小时达到现在的30车/小时,满足了矿井设施配套要求。

5.新型双单向自动阻车装置适用于往返式装罐方式,即上、下井口异侧进车,异侧出车方式的工况。且该装置加工制作不受场地条件的制约,常规维修车间均能加工、安装和调试。

(作者单位:郑煤集团金龙煤业有限责任公司)

(责任编辑:周琼)