基于虚拟现实的维修性定量指标验证方法研究

2014-08-11韩朝帅王玉泉陈守华

韩朝帅 王玉泉 陈守华 申 莹

装甲兵工程学院技术保障工程系 ,北京100072

基于虚拟现实的维修性定量指标验证方法研究

韩朝帅 王玉泉 陈守华 申 莹

装甲兵工程学院技术保障工程系 ,北京100072

对维修性定量指标验证的研究现状进行分析,提出构建基于虚拟现实的产品维修性定量指标验证系统,进而从总体框架、核心技术和验证方法3个方面进行了详细阐述。最后,以某型车辆传动装置为例进行了实例仿真分析。该方法为在产品研制设计阶段并行维修性定量指标的验证工作提供了非常有意义的参考价值。

维修性验证;虚拟现实;定量指标;平均修复时间

维修性定量指标验证[1]是维修性验证研究的关键工作之一,是指在规定的环境和条件下进行维修性定量参数试验,并对试验数据分析判定估计,以确定是否满足指标要求。由文献[2-12]可知,国内外相关研究机构在基于虚拟仿真的维修性定性指标的验证方面均做出了深入可行的研究,如维修可达性、简易性和可视性等,但在维修性定量指标验证方面缺乏行之有效的研究。现行应用较多的维修性定量指标验证方法主要是基于物理样机的统计试验和流程估算相结合的方法。其缺点是采用物理样机使得验证后产品结构更改困难,同时造成时间、人力和资源的巨大浪费,尤其是随着产品复杂程度越来越高,表现尤为突出。

对此,本文提出一种基于虚拟现实的产品维修性定量指标验证方法,不仅解决了传统方法带来的高消耗和更改难问题,也使产品设计研制阶段研究维修性定量指标的验证得以实现,为研究维修性定量指标验证提出了新的方法和思路。

1 虚拟现实维修性定量指标验证系统

1.1 系统流程建模

虚拟现实维修性定量指标验证系统(PMQPV-VR系统)是通过虚拟现实技术[13]和其它计算机技术,实现沉浸式维修性定量指标的验证。PMQPV-VR系统由对象层、应用层和界面层组成,主要的技术手段有VR外接设备及其控制技术、虚拟仿真技术、数据库技术和产品数据管理技术(PDM),其结构框架如图1所示。

图1 PMQPV-VR系统结构框架

1.2 维修环境动态建模

根据合同规定的验证环境要求,使用3D-MAX或Solidworks软件构建验证环境静态模型,一般包括修理厂、地沟、维修设备、操作台及维修工具等模型。将模型导入Jack或其它VR软件,使维修环境由静转动,构建维修环境动态模型。

1.3 虚拟样机建模

在不影响验证精准度的基础上,构建满足产品维修需求的产品CAD模型,使其导入系统环境中后能够支持整个虚拟维修过程空间、时间和自由度约束。最后,将样机与交互系统配置连接,使其能精确完成维修拆卸和安装的虚拟仿真。图2为虚拟样机构建流程图。

图2 虚拟样机构建流程图

1.4 碰撞检测

三维场景中有些物体可以穿越,而有些物体是不能穿越的,例如变速箱中主动轴和输出轴对应档位齿轮是不能穿越的。在仿真时必须对那些不能穿越的部件进行碰撞检测。虚拟维修碰撞检测是指对部件间的几何位置进行限制,检测部件间的距离,一旦小于某个阈值,则认为发生了碰撞,此时就要对样机进行部分修正,保证维修仿真的正常进行。

1.5 维修动素数据库

如何处理仿真数据是研究维修性定量指标验证的一项重要工作。国军标GJB2072 -94《维修性试验和评定》中提供的维修性定量指标验证方法都是针对整车进行的,缺少针对产品各子系统乃至各个设备总成的验证方法,不适用于基于PMQPV-VR系统的维修性定量指标验证。维修动素数据库的建立很好的解决了这个问题。

维修动素数据库包括维修动素库和维修动素标准时间库。构建针对每一型号产品所有故障的维修模型明显不切实际,所以构建维修动素库时必须把维修过程分解到动素层。通过实际统计或数学计算公式编写维修动素标准时间函数,进而构建维修标准时间库。例如构建拧螺栓时间数据库时,必须对各型号螺栓(口径大小和螺圈数不同),分别统计获取旋转一个螺圈所需的时间样本,进而得到拧螺栓的维修动素标准时间数据库。图3为虚拟维修过程分解及标准时间模型。

图3 维修过程分解及标准时间模型

2 维修性定量指标验证

维修性定量指标概括的讲可以分为2大类:维修时间参数和维修费用参数。常用的维修性参数有:维修延续时间参数、维修工时参数、维修周期参数、维修费用参数、可用度参数及绿色维修参数,其中平均修复时间(Mean Time To Repair, MTTR)是验证产品维修迅速性最具有代表性的特征参数。本文将MTTR作为代表进行维修性定量指标验证的实例研究。

虚拟现实试验相对于物理样机同样存在一定的不足。首先,利用维修动素数据库可以实现维修性定量指标的统计,但由于产品故障模式的不同并不能直接采集整车MTTR或系统MTTR样本。其次,产品故障往往不是单一模式出现,而是多单元组合出现故障,这很难在虚拟试验中模拟实现。最后,虚拟试验无法展现关重部件(关键、重要的零部件)对产品的影响,若不加以考虑则会产生较大的误差。本文根据复杂系统的故障及维修特点,构建了并联系统MTTR验证模型(不考虑关重部件的影响);而后考虑关重部件的影响,将关重件作为系统的串联单元,构建了适用于虚拟试验且比较贴近实际的串并联混联系统MTTR验证模型。

2.1 并联系统MTTR验证模型

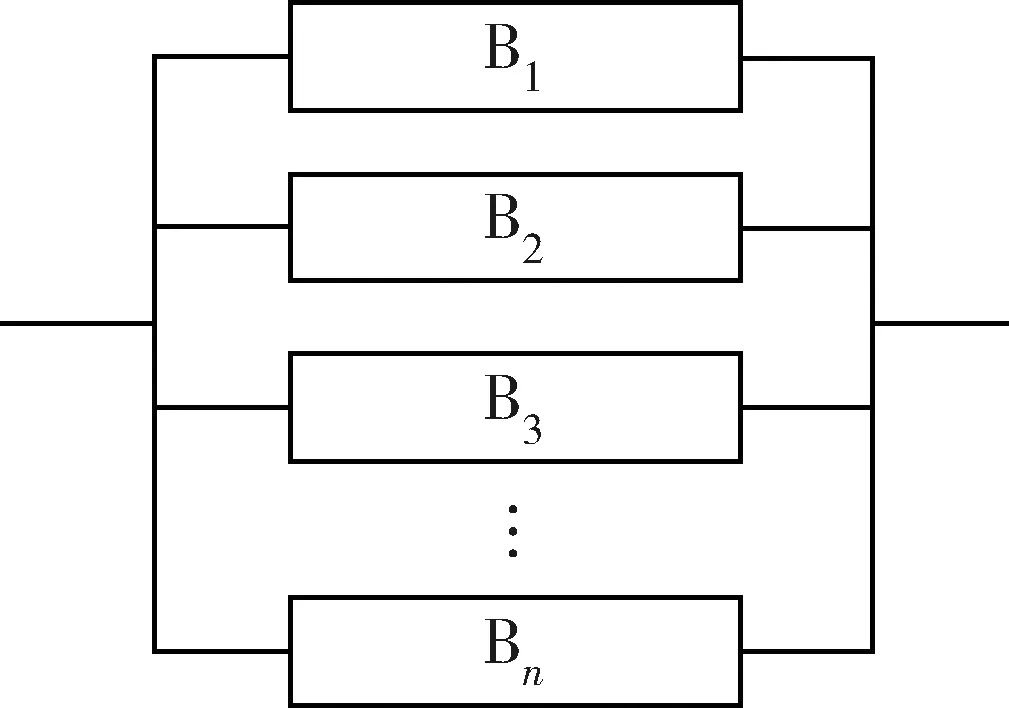

并联系统由n个单元并联组成,各单元相互独立,寿命分布均服从指数分布。图4为并联系统结构图。

图4 并联系统结构图

根据图4系统结构,对系统进行故障树分析(FTA),其FTA约定为:

1) 不考虑外力强制破坏造成的故障;

2) 系统各组成单元发生故障相互独立;

3) 系统和其组成单元只考虑发生或不发生故障2种状态;

4) 寿命分布均服从指数分布。

假设系统各组成单元的故障分别为{1,2,3,…,j,…,n}(n个单元),则系统所有故障组合集合为:

U={(1),(2),(3),…,(n),…,(i,j),…,

(i,j,k),…,(1,2,3,…,n)}

系统MTTR的计算公式为

(1)

其中,u为系统所有故障组合集合U中的一个元素;Nu表示针对故障u的虚拟维修工作;E(T|Nu)指进行Nu所需的MTTR;P(Nu)指Nu的发生概率。

而

(2)

其中,Tm为系统工作时间;λi,λj分别为单元i和j的故障率;X为虚拟试验采集维修时间数据样本X={X1,X2,…,Xn},维修时间一般服从对数正态分布。

所以,

(3)

一般λiTm很小,近似认为eλiTm≈1+λiTm,则

(4)

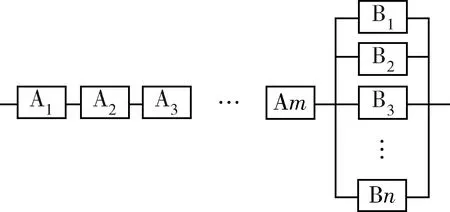

2.2 串并混联系统MTTR验证模型

将关重件作为串联单元,根据已经构建的并联系统MTTR模型,构建适用于虚拟试验的串并混联系统MTTR验证模型。图5为一般串并混联系统结构图。

图5 一般串并混联系统结构图

则

(5)

3 实例仿真分析

某型车辆传动装置一般工作时间为2h,其主要由主离合器、前传动、变速箱、制动器和侧减速器组成。在window7,内存8G的硬件设施中打开Jack6.1软件,连接虚拟头盔和数据手套,导入传动装置虚拟样机,调用维修动素数据库,采用中国成年男子模型进行仿真试验。表1为虚拟试验得到的各部件维修时间样本。

将齿轮传动箱的数据代入式(2)中,得到

表1 传动系统各部件维修时间样本

同理,得到各部件的平均修复时间,表2 为传动系统各部件MTTR估计值。

表2 传动系统各部件MTTR估计值

1)不考虑关重部件对系统的影响,系统存在的故障状态集合为U={(1),(2),…,(5),(1,2),(1,3),…,(1,5),(2,3),…,(i,j),…,(3,5),(4,5),(1,2,3),…,(1,2,3,4,5)}。将表2数据代入式(4),得到传动系统的MTTR为

2)考虑关重部件对系统的影响,根据部件复杂和重要程度设定变速箱和制动器为传动系统的关重部件,则m=2,n=3,并联系统存在的故障状态集合为U={(1),(2),(5),(1,2),(1,5),(1,2,5)}。将表2中数据代入式(5),得到传动系统的MTTR为

结果表明,不考虑关重件的影响时传动系统的MTTR为2.4412h,考虑关重件的影响时传动系统的MTTR为2.3471h。在实际环境中对该传动系统进行实车试验,试验结果为该传动系统的MTTR点估计值为2.33h,置信度为95%的区间估计为[2.26h,2.45h]。结果表明,虚拟仿真中,并联系统模型和串并混联系统模型都可以实现较为准确的MTTR验证,但相对而言,串并混联系统模型更加贴近产品的实际情况。

4 结语

在维修过程分解的基础上,提出开发适用于Jack软件的产品维修动素数据库,实现了对产品维修时间的仿真,进而构建虚拟现实维修性定量指标验证系统,并以MTTR的验证为例进行了研究,构建出适用于该系统的串并混联系统MTTR验证模型,实现了对产品系统的MTTR验证。该方法对于产品设计研制阶段同步并行产品的维修性定量指标验证具有非常有意义的参考价值。

[1] 甘茂治.维修性设计与验证[M].北京:国防工业出版社,1995.(Gan Maozhi. Maintainability Design And Test [M].Beijing: National Defence Industry Press, 1995.)

[2] 熊光楞.虚拟样机技术[J].系统仿真学报,2001,13(1):114- 118.(Xiong Guanglang. Virtual Prototype Technology [J]. Journal of system simulation, 2001,13(1):114- 118.)

[3] 王栓杰,柳 辉,李建忠.基于虚拟现实的维修性演验系统研究[J].军械工程学院学报,2006,18(6):36- 41.(Wang Shuanjie, Liu Hui, Li Jianzhong. Study on Maintainability Test System Based on Virtual Reality [J]. Journal of Ordnance Engineering College, 2006,18(6):36- 41.)

[4] 沈亚斌,张洋,李洁民.基于动态虚拟现实技术的维修性评估验证系统研究[J].直升机技术,2011,(3):25- 29.(Shen Yabin, Zhang Yang, Li Jiemin.Research on the Maintainability Verification System Based on Dynamic Virtual Reality Technology[J]. Helicopter Technique,2011,(3):25- 29.)

[5] 朱晓军,闵少松,袁宇明.舰船装备虚拟维修性验证系统研究[J].中国修船,2006,19(6):40- 42.(Zhu Xiaojun, Min Shaosong, Yuan Yuming.Research on Warship Equipment Virtual Maintainability Verification System[J]. China Shiprepair,2006,19(6):40:42.)

[6] 崔晓风,冯武斌,项昌乐.基于虚拟维修的装甲装备维修性分析与验证方法研究[J].兵工学报,2009,30(11):1430- 1434.(Cui Xiaofeng, Feng Wubin, Xiang Changle. Research on Armored Equipment Maintainability Analysis And Validation Method Based on Virtual Maintenance[J]. Journal of Ordnance, 2009,30(11):1430- 1434.)

[7] 孙有朝,邓华伟.虚拟环境下民用飞机维修性评估与验证技术[J].交通运输工程学报,2006,31(6):93- 98.(Sun Youchao,Deng Huawei.Civil Aircraft Maintainability Evaluation And Verification Technology in Virtual Environment [J]. Transportation Institute Proceedings, 2006, 31(6): 93- 98.)

[8] Ken- ichiro Kashiwa,Takuya Mitani,TetsuoTezukaa,Hidekazu Yoshikawa.Development of Machine- Maintenance Training System in Virtual Environment[C]. IEEE Symposium on 3D User Intertaces 2009 14- 15 March, Lafayette, LOUISIANA,USA,2009.

[9] Nasser Nassiri,Norman, Powell,David Moore. Human Interactions And Personal Space in Collaborative Virtual Environments[J].Virtual Reality,2010.

[10] Donald R Lampton. Instructional Strategies for Training Teams in Virtual Environments[R]. United States Army Research Institute for the Behavioral and Social Sciences,2001.

[11] William R Sanders. Collective Staff Training in A Virtual Learning Environment[R].United States Army Research Institute,2002.

[12] Jim Wruhel,David White,Julia Allen. High Fidelity Learning: SEI’s Virtual Training Environment(VTE)[J].Software Engineering Institute,2009.

[13] 张菁.虚拟现实技术及应用[M].清华大学出版社,2011.(Zhang Jing. Technology and Application of Virtual Reality [M]. Tsinghua University press, 2011.)

ResearchonMaintainabilityQuantitativeParametersVerificationMethodBasedonVirtualReality

HAN Chaoshuai WANG Yuquan CHEN Shouhua SHEN Ying

Academy of Armored Force Engineering, Department of Technical Support Engineering, Beijing 100072,China

Accordingtotheanalysisofresearchstatusofmaintainabilityquantitativeparametersverification,theproductmaintainabilityquantitativeparametersverificationsystembasedonvirtualrealityisbuilt,whichiselaboratedinthreeaspectsknownastheconceptofverification,coretechnologyandverificationmethod.Finally,thegearofanarmoredvehicleisanalyzedasacasestudy.Thismethodcanbeservedasasignificantreferencevalueforparallelingmaintainabilityquantitativeparametersverificationintheproductdevelopmentstage.

Maintainabilityverification;Virtualreality;Quantitativeparameters; MTTR

2014- 03- 10

韩朝帅(1993-),男,山西运城人,硕士研究生,主要研究方向为虚拟维修仿真;王玉泉(1964-),男,河北保定人,教授,硕士生导师,主要研究方向为武器装备质量管理;陈守华(1977-),男,山东临沂人,博士,讲师,主要研究方向为武器系统与运用工程;申莹(1977-),女,哈尔滨人,博士,讲师,主要研究方向为装备综合保障与可靠性。

TJ811+.2

: A

1006- 3242(2014)06- 0075- 06