热处理作用对含蜡原油流变性的影响

2014-08-10袁宗明周子誉赖俊西

聂 岚,袁宗明,周子誉,赖俊西,谢 明

(1.西南石油大学,四川成都 610500;2.西南油气田分公司蜀南气矿渝西采气作业区,重庆永川 402160;3.中国石化西南油气分公司川西采气厂,四川德阳 618000)

我国油田生产的原油含蜡量普遍较高,其特点是:凝点高,低温时表观粘度大、流动性差等[1]。含蜡原油在长距离输送过程中,需要通过多个热站的加热和泵站的加压才能输送至末站[2]。利用原油热处理技术能实现含蜡原油的常温输送或延长输送距离[3],含蜡原油常温输送的关键在于改善含蜡原油低温流动性,研究含蜡原油在不同热处理方法下的流变特性,对节能安全输送具有很大的理论意义和实践指导意义。所谓含蜡原油热处理,就是将含蜡原油加热到一定温度,使其所含的蜡全部溶解,所含胶质、沥青质全部游离出来之后,再以一定的冷却速度和方式进行冷却,蜡晶析出,原油中的胶质、沥青质吸附包围在析出的蜡晶周围,改变蜡晶形态和强度,以达到改善原油低温性能的目的[3~7]。影响原油热处理效果的因素很多,原油性质、热处理温度、冷却速度、降温剪切速率以及静置时间等都会对热处理效果产生影响[8,14]。以BH 油田原油为例研究含蜡原油热处理后流变参数的变化规律。

1 试验

1.1 原油基本物性

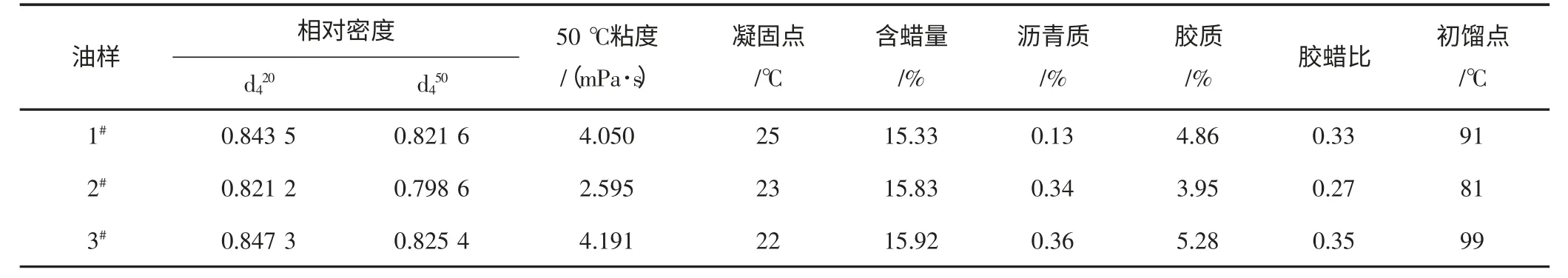

原油基本物性参数(见表1)。

1.2 试验方法

将油样以1 ℃/min 的速率升温至设定的热处理温度50 ℃、60 ℃、70 ℃、80 ℃、90 ℃后,恒温半小时;再以1 ℃/min 的速率和27.0 s-1的搅拌剪速降温至测试温度25 ℃,测试屈服值和不同剪速的黏度。测试凝点时,油样的升温、恒温、降温条件和上述条件相同,降温时,搅拌杯的搅拌转速设定为80~100 r/min,当接近预计凝点时,将油样倒入凝点测试试管中测试凝点[4]。

2 结果及讨论

2.1 不同热处理温度下原油的流变特性

将油样进行不同热处理温度的试验(注:1#、2#、3#油样的冷却速度为1 ℃/min,降温剪切速率为27.0 s-1),试验结果(见表2)。

从表2 数据可以看出,1#、3#油样的最佳热处理温度为90 ℃,2#油样的最佳热处理温度为80 ℃;经过最佳温度的热处理,1#、2#、3#油样的凝点分别下降了14 ℃、5 ℃、9 ℃;屈服值分别下降了88.0 %、83.5 %、87.6 %;黏度下降了70.5 %、52.8 %、62.5 %。当加热温度在50 ℃左右时,原油凝点均有小幅度的上升,热处理效果恶化;当加热温度在70 ℃以上时,热处理对原油都有一定的效果,80~90 ℃的热处理效果较好,最大降凝幅度可将1#油样凝固点从25 ℃降低到11 ℃。

表1 油品物性参数

表2 不同热处理温度下原油的流变特性

原油热处理温度试验结果表明,中温段的热处理会使含蜡原油的凝点恶化,高温热处理则可以大幅降低含蜡原油的凝点[9]。当含蜡原油加热到中温段(50~60 ℃)左右的温度时,相对分子质量小的低熔点的蜡晶在原油中溶解,原来吸附在这些蜡晶颗粒上的胶质和沥青质将游离分散出来,吸附在尚未溶解的高熔点的蜡晶颗粒上[10]。然而未溶解的蜡晶颗粒容易聚集,在降温测量原油凝点的过程中,易形成致密的空间网状流变体结构,流动性能较差,故测量的凝点数值较高,热处理效果较差。当含蜡原油加热至较高温度(70~95 ℃)时,高温环境下,分子热运动加快,蜡晶能够充分吸收热量,原油体系中的蜡晶颗粒溶解比较完全,沥青质高度分散,胶质稀化,宏观表现为凝点降低,即在该温度下的热处理作用对改变油样的低温流变性有非常好的效果[2,11,12]。

表3 不同冷却速率下原油的流变特性

不同原油具有不同的含蜡量,其所含蜡的蜡分子组成亦不相同,因而使蜡晶全部溶解的温度各不相同;原油热处理温度的不同,也会导致原油冷却重结晶的起始状态不同,因此温度是影响原油热处理效果的关键因素[4]。

2.2 不同冷却速度下原油的流变特性

对经过最佳温度热处理后的原油进行不同冷却速度的试验(注:1#、2#、3#油样的最佳热处理温度分别为90 ℃、80 ℃、90 ℃,降温剪切速率为27.0 s-1),试验结果(见表3)。

表3 中的数据表明,当冷却速度较小(0.5~1.0 ℃/min)时,油样热处理效果较好,1#、2#、3#油样的凝点分别下降了14 ℃、5 ℃、9 ℃;屈服值分别下降了91.1 %、86.1 %、84.7 %;黏度下降了61.9 %、50.2 %、60.8 %。

在降温析蜡重结晶的过程中,原油中的蜡晶形态受新晶核数目的生长速度与蜡晶体积的长大速度的双重影响,而晶核数目生长速度与蜡晶体积长大速度的相对大小又受制于冷却速度的大小[10,13]。冷却速度不同,原油中蜡的过饱和度各异,晶核数目生长速度与蜡晶体积长大速度不同,从而造成原油中蜡晶颗粒的形态和结构亦不相同,宏观上呈现出不同的流变性能[11]。

含蜡原油冷却速度较小(0.5~1.0 ℃/min)时,蜡的溶解度下降缓慢,晶核的生成速度很小,蜡晶的长大速度相对较大,且原油中的胶质、沥青质有充足的时间与蜡晶共晶、吸附,这样在原油中最终会形成蜡晶数目少而蜡晶体积大、蜡晶比表面积小的结构状态,原油的低温流变性较好[12]。含蜡原油冷却速度较大(1.2~1.5 ℃/min)时,蜡的溶解度下降很快,而原油中的蜡分子浓度却相对下降较慢,这样,蜡分子在原油中的过饱和浓度较大,晶核的生产速度远远大于蜡晶的长大速度,同时,胶质、沥青质来不及与蜡晶充分作用来改善蜡晶的结构形态,最终会在原油中形成众多细小的结晶体系,其比表面积较大,导致低温下形成致密的蜡晶结构,使原油的低温流变性恶化[12]。

2.3 不同剪切速率下原油的流变特性

将经过最佳温度热处理后的原油进行不同降温剪切速率的试验(注:1#、2#、3#油样的最佳热处理温度分别为90 ℃、80 ℃、90 ℃,冷却速度为1.0 ℃/min),试验结果(见表4)。

表4 数据表明,降温搅拌剪速为16.2 s-1时油样热处理效果较好,1#、2#、3#油样的凝点分别下降了15 ℃、6 ℃、10 ℃;屈服值分别下降了65.0 %、71.7 %、63.7 %;黏度下降了64.9 %、51.3 %、62.6 %。

剪切速率通过影响含蜡原油蜡晶结构的形成来影响其热处理效果的[8,15]。含蜡原油的蜡晶结构在外界剪切作用下会呈现一定程度的破坏。剪切速率的不同,不仅会让原油中蜡晶颗粒衍生出不同的聚集、分散、排列形式,还会对油样蜡晶的空间网络结构造成不同程度的破坏[6,10,11,12]。所以在宏观上就表现出如下结果:同一油样在经受不同剪切速率的剪切作用后,油样会呈现出不同的流变特性,将会测得不同的凝点值。故降温剪切速率也是影响含蜡原油热处理效果的因素之一。不同降温剪切速率的试验结果表明,通常在较低的剪切速率(≤16.2 s-1)时,原油热处理效果较好,随着剪切速率的增加,原油热处理效果变差。其原因是:在较强烈的剪切作用下,容易生产大量细小的蜡晶,其表面能及结构强度均较大,原油热处理效果变差[16]。

表4 不同剪切速率下原油的流变特性

表4 不同剪切速率下原油的流变特性(续表)

2.4 不同静置时间下原油的流变特性

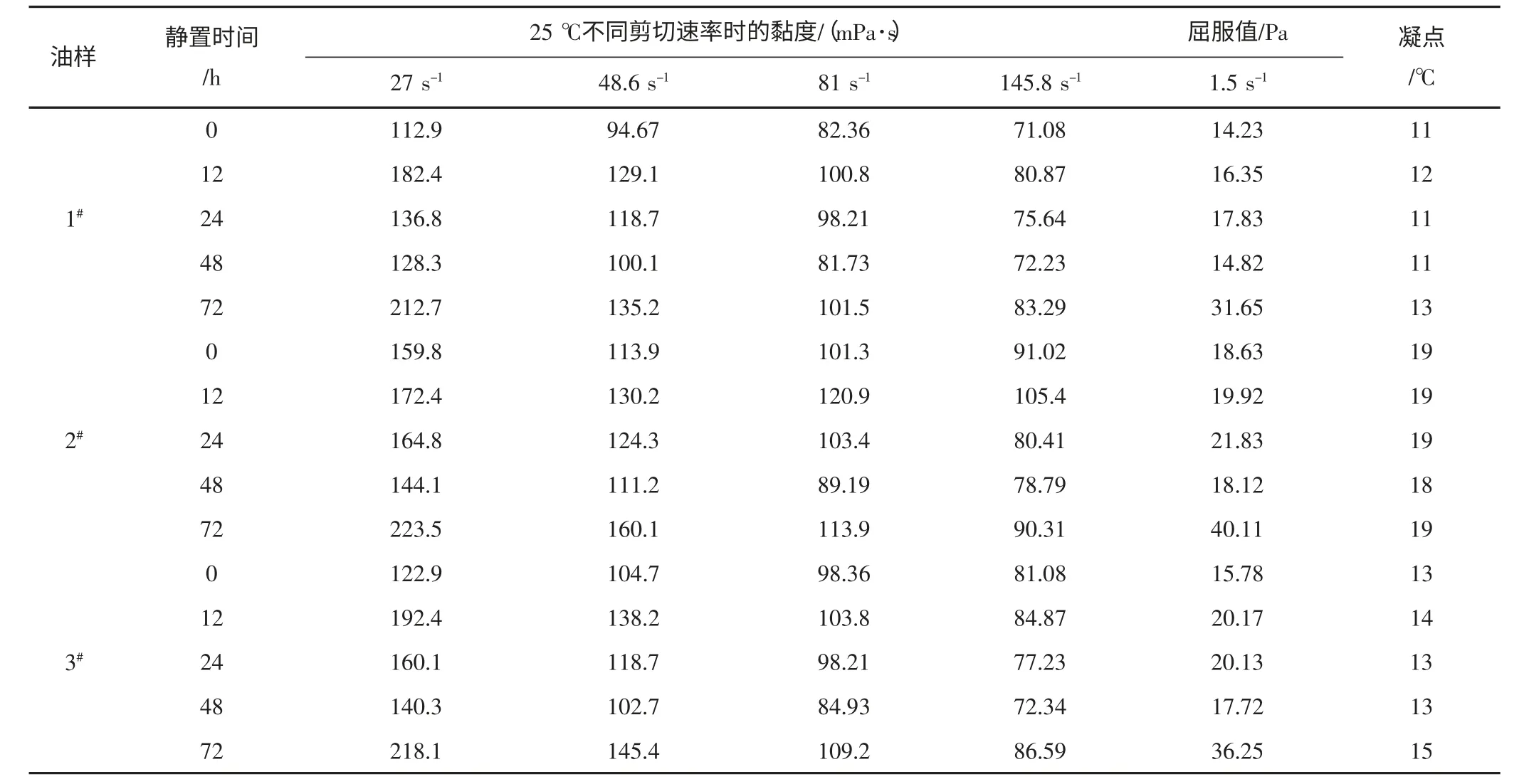

原油热处理后不同静置时间的试验结果(见表5)(注:1#、2#、3#油样的最佳热处理温度分别为90 ℃、80 ℃、90 ℃,冷却速度为1.0 ℃/min,降温剪切速率为27.0 s-1)。

表5 的数据表明,热处理后原油的静置稳定时间过长,将影响原油的热处理效果,本油田原油热处理后的最佳稳定时间为48 h。

原油热处理效果的稳定性是热处理输送方法能否用于实际输油生产的重要依据,通过热处理油样在不同静置时间下的流变特性来衡量热处理原油的稳定性。静置时间过长,大部分原油的流变参数会恢复至未处理情况,甚至会使原油热处理效果恶化[4,6,8]。

3 现场应用

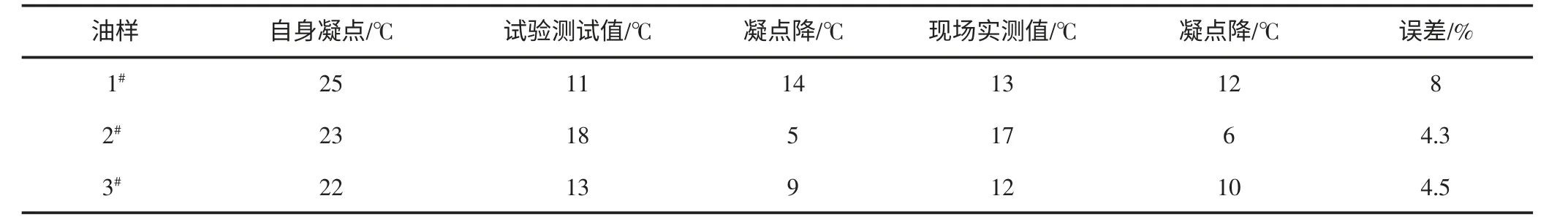

将BH 油田1#、2#、3#的含蜡原油分别进行最佳温度的热处理,其凝点的试验测试值与现场实测值(见表6)。

表6 的数据表明,BH 油田1#、2#、3#的含蜡原油进行最佳温度热处理后,凝点的下降幅度分别为12~14 ℃、5~6 ℃及9~10 ℃,试验测试值与现场实测值的误差小于10 %,满足工程要求。这说明热处理工艺对降低BH 油田1#、2#、3#含蜡原油的凝点是有效的,可行的,同时也验证了试验结果的正确性。

表5 不同静置时间下原油的流变特性

表6 热处理后原油凝点的试验测试值与现场实测值

4 结论

(1)热处理温度是影响含蜡原油流变性能的主要因素。不同的热处理温度对含蜡原油流变性能的影响不同,中温段(50~60 ℃)的热处理会使含蜡原油的凝点恶化,高温段(70~95 ℃)的热处理则可以大幅降低含蜡原油的凝点。

(2)冷却速度是影响含蜡原油流变性能的又一重要因素。当冷却速度较小(0.5~1.0 ℃/min)时,油样热处理效果较好;冷却速度太快,将使热处理效果变差。

(3)影响含蜡原油流变性能的另一重要因素是剪切作用。剪切作用是通过影响含蜡原油蜡晶结构的形成来影响其热处理效果的,在较低速率(≤16.2 s-1)的剪切作用下,原油热处理效果较好,随着剪切速率的增加,原油热处理效果变差。

(4)热处理后原油的静置时间也会对含蜡原油的流变性能产生影响。静置时间过长,大部分原油的流变参数会恢复至未处理情况,甚至会使原油热处理效果恶化,静置稳定48 h 比较适宜。

[1] 陈刚,张洁.原油流动性改进剂研究进展[J].天然气与石油,2013,31(2):1-5.

[2] 冯兵,何光渝,蒋华义,等.热历史和剪切历史对长庆含蜡原油凝点的影响[J].大庆石油学院学报,2009,33(6):59-62.

[3] 罗塘湖.我国原油热处理实验综述[J].油气管道技术,1980,(2):1-16.

[4] 葛腾泽,赵建兴.原油热处理规律研究[J].石油规划设计,2009,20(4):24-25,28.

[5] 鲍冲,严大凡.含蜡原油热处理管输工艺的研究[J].华东石油学院学报,1983,(3):319-333.

[6] 罗塘湖. 关于我国含蜡原油热处理问题[J]. 石油学报,1983,4(2):75-84.

[7] 陈吉庆,廖伟达,陈义安.原油最佳热处理与综合处理条件的探讨[J].油气储运,1984,3(2):1-8.

[8] 赵建兴.古龙管道原油热处理输送试验研究[J].油田地面工程,1993,(1):15-19.

[9] Cheng Chang,Boger D V,Nguyen Q D.Influence of thermal history on the waxy structure of statically cooled waxy crude oil[J]. SPE 57959,2000,5(2):148-157.

[10] 罗塘湖.含蜡原油流变特性及其管道输送[M].北京:石油工业出版社,1991:199-201.

[11] 李鸿英,丁建林,张劲军.含蜡原油流动特性与热历史和剪切历史的关系[J].油气储运,2008,27(5):16-20.

[12] 李传宪.原油流变学[M].中国石油大学出版社(东营),2007:155-163.

[13] 冯兵,董凤娟,张华,等.热历史作用对含蜡原油流变性的影响[J].内蒙古石油化工,2007,(5):37-40.

[14] 刘建伟.大庆外输原油热处理室内实验研究[J].油气储运,1986,5(3):25-31.

[15] 段行琼,敬加强,雷玲琳,等.阿赛线首站原油流动性改进研究[J].天然气与石油,2010,19(4):11-14.

[16] Ward haug h L T,Boger D V:Flow characteristics of waxy crude oils:application to pipeline design [J].AIChE J,1991,37(6):871-885.