PTA装置塔顶冷凝器U型316L换热管腐蚀失效分析

2014-08-10陈仙凤赵星波沈健颜豪

陈仙凤 赵星波 沈健 颜豪

(绍兴市特种设备检测院,浙江绍兴 312071)

PTA 装置中的脱水塔塔顶冷凝器主要用于冷却溶剂脱水塔中含有醋酸甲酯的蒸汽。某公司三台冷凝器在投运6 个半月后换热管即出现严重腐蚀泄漏。冷凝器主要技术参数如下:管程材质为316L (Ф25 mm×1.2 mm),设计压力:0.25MPa;最高允许工作压力:0.145MPa,设计温度:99.6/95.4℃,工作介质:氧化尾气;壳程材质为Q345R,设计压力:0.15MPa;最高允许工作压力:0.075MPa,设计温度:106/91.75℃,工作介质:蒸汽凝液和低压蒸汽。本文通过设备现场勘查、气密性试验、内窥镜观察、机械性能试验、管材化学分析、腐蚀产物EDAX 能谱分析,金相检验等对泄漏失效原因进行了分析,并提出了相应的对策措施。

1 检测试验

1.1 冷凝器工艺结构

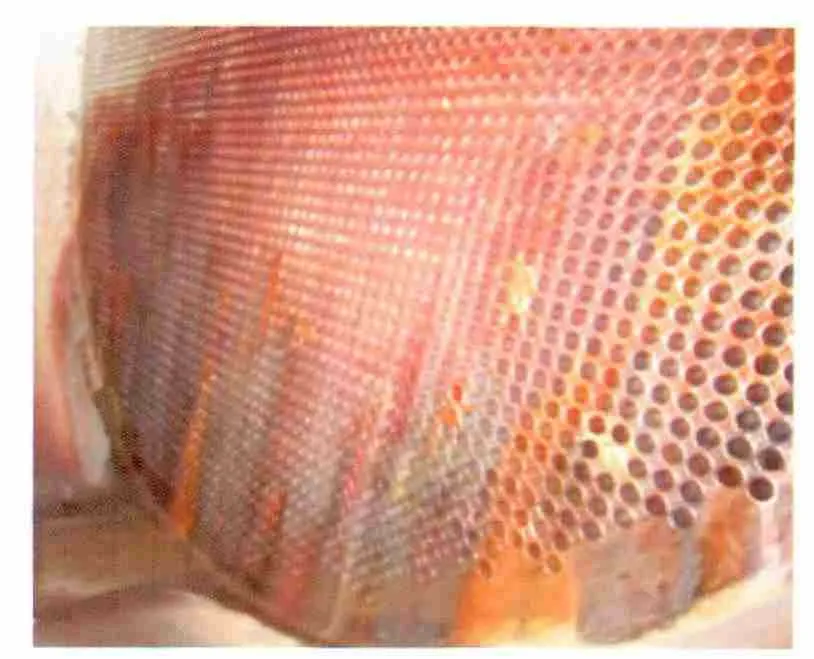

冷凝器为卧式U 型换热管结构,管子管板的连接采用强度焊+贴胀,介质入口管径DN900 mm,出口管径DN300 mm,设计参数相同的三台冷凝器(A、B、C)等间距并排放置,中间的冷凝器介质出口直接接入总排放管,两边的冷凝器介质出口与总排放管距离相对较远。管程氧化尾气成分主要是N2、醋酸、Br-、水蒸气、CO、O2等,介质从U 型管下半部进入,冷却后从上半部排出,入口处换热管及管板腐蚀情况较出口处严重,并有多处堵管,见图1、图2。

图1 冷凝器入口下半部换热管及管板

图2 冷凝器入口上半部换热管及管板

1.2 气密性检验

经气密性试验(试验压力0.25MPa),冷凝器A、B、C 分别有22 根、208 根、36 根换热管泄漏,中间冷凝器泄漏最为严重。

1.3 内窥镜检查

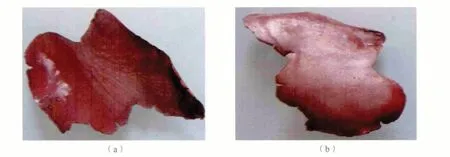

对换热管进行内窥镜检查,发现管内壁附着有大量的腐蚀产物(如图3a),左右局部存在腐蚀产物堆积,表面颜色为黄褐色或砖红色,表层下呈黑色,部分氧化皮漂浮在凝液中。管内点蚀严重,部分点蚀已穿孔,局部点蚀坑沿介质流方向连成片(如图3c,图3d)。对换热管进行射洗后内窥镜观察(如图3b),表面腐蚀产物、氧化皮脱落,冲洗出的氧化皮见图4a、图4b。

1.4 腐蚀产物EDAX 能谱检测(见图5)

从能谱检测、氧化物的形态、颜色分析,腐蚀产物主要是Fe、Cr、Mn、Ni 等的氧化物。

1.5 换热管化学分析

采用火花放电原子发射光谱法测定换热管化学分析,结果如表1,316L 材质符合GB/T20123-2006 标准[1]规定。

图3 换热管内壁腐蚀形貌

图4 冲洗出的氧化皮

表1 316L 换热管化学分析

1.6 换热管拉伸力学性能试验

将换热管加工成管材拉伸试样,依据ASTM A370-11[2],三个试样在19℃下进行室温拉伸试验,结果见表2。

材料力学性能符合ASME SA213-316L[3]材料标准的规定。

表2 换热管拉伸试验

1.7 换热管金相检验

截取换热管横向剖面,经镶嵌、抛磨和化学侵蚀,清洗风干后,显微组织如图6,为正常的奥氏体组织,晶粒度约为5 级。

图5 腐蚀产物EDAX 能谱分析

2 失效原因分析

2.1 点蚀穿孔、均匀腐蚀冲刷腐蚀

图6 换热管显微组织

管程介质中的氧化尾气含有一定量的醋酸、Br-、水蒸气,尤其是刚启动运行时,尾气系统运行不稳,大量的Br-和醋酸进入冷凝器,冷凝器工作温度较低,Br-和醋酸凝成液滴,逐渐浓缩,还原性介质Br-活性较强,强烈地吸附在换热管表面,破坏钝化膜,与其他部位存在电位差,小阳极大阴极,产生点蚀,蚀孔形成后,换热管在蚀孔中自催化溶解,为维持蚀孔中的电中性,溴离子进入,HBr 形成,pH 值下降,孔蚀加剧[4]。同时醋酸在含还原性介质Br-的环境下,加剧了对换热管的均匀溶解腐蚀。实验证明[5],常温下的含Br-醋酸溶液会使316L管子在几个月烂穿,温度上升,点蚀和均匀腐蚀加速。同时,由于腐蚀产物与基体金属密度不同,在热胀冷缩、介质流机械冲刷及设备运行振动的作用下部分氧化皮与换热管剥离,产生局部氧化皮脱落、堆积,增大了介质流动阻力,甚至造成堵管。氧化皮脱落后,介质流与裸露的金属表面再次发生反应,加速了换热管的腐蚀。

2.2 工艺结构及排布

冷凝器采用卧式U 型换热管结构,管程长达20 多米,U 型管弯曲处换热管介质流动阻力增大,易导致还原性介质在换热管表面聚积,增大点蚀几率。管程介质入口封头处未设置导流板,且弯管部分的曲率半径不同,介质进入受的阻力随着曲率半径的减小而增大,管程流速不均匀,曲率半径大的换热管工作负荷大,从而出现了如图1 的管程介质进口下部换热管腐蚀情况较上部严重。

三台冷凝器并排排放,中间冷凝器管程输出尾气直接排入总排放管,相比两侧的冷凝器,中间冷凝器管程输出阻力最小,工作负荷最大,腐蚀情况较两侧冷凝器严重。

3 结论与建议

(1)加强对反应尾气成分的监测,尤其是HAc、Br-、H2O 含量的监测,及时发现尾气异常并查找问题环节,避免腐蚀进一步发展。

(2)增强高压吸收塔运行的平稳性,工艺操作人员严格按工艺要求运行,增强对Br-和醋酸等腐蚀介质的吸收。

(3)优化换热管材质,选用双相不锈钢或性能更优的钛材换热管,提高换热管腐蚀电位,增强抗点蚀和整体耐腐蚀性能。

(4)采用立式列管式换热冷凝器,增强管程介质流动性,在介质入口处设置导流板促进均匀进气,平均化换热管工作负荷。

(5)冷凝器采用以集中排放管为中心的Y 形排布,均匀管程介质输出阻力,从而避免三个冷凝器工作负荷不均匀的情况。

[1] GB/T20123-2006, 钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法) [S].

[2] ASTM A370-11,Standard test methods and definitions for mechanical testing of steel products [S].

[3] ASME SA213/SA-213M, Specification for seamless ferritic and Austenitic alloy-steel boiler, superheater, and heat-exchanger tubes [S].

[4] 李明等.PTA 氧化设备腐蚀失效分析[J].腐蚀科学与防护技术,2005,17(4):283-285.

[5] 余存烨.PTA 装置的选材、腐蚀与防护[J].石油化工腐蚀与防护,2001,18(1):8.