制药行业烘箱的研究及改进方案

2014-08-10杨小荣

杨小荣

(常州奥凯干燥设备有限公司,江苏常州 213131)

在药品生产过程中,烘箱作为干燥设备有着广泛的应用。由于其结构特点,在使用中存在可能的质量风险;制药企业在生产中尽可能地从强化管理、严格操作、现场控制等方面着手,以降低风险。

1 烘箱在制药行业的应用

近几十年,沸腾干燥器、真空干燥器、一步制粒干燥器、微波干燥器等干燥设备相继出现,其干燥的优越性毋容置疑;但烘箱以其结构简单、操作方便、价格较低等特性仍在继续使用,分析其主要原因大致有以下几条:

● 中药行业有些中药材、草药等块状、条状等形态物料无法采用其它形式的干燥设备,烘箱干燥是最简单、实用、可行的操作方法。

● 固体制剂制粒的有些物料质地较重,在沸腾干燥床中难以“流态化 ”,沸腾效果不佳;因此,此类品种不适合采用沸腾干燥工艺,而在烘箱中的干燥却能较好地实现。

● 对某些颗粒剂产品,需要粒度分布较小,颗粒形态略大、较扎实,如用沸腾干燥则细粉较多,采用过筛方法进行筛选,得率较少,既浪费人工又浪费时间,而采用烘箱却可以满足这一要求。

● 烘箱的工艺操作简单、技术要求不高,对目前使用的烘箱来说,只要做到认真观察,勤翻动物料,了解烘箱温度的分布,适当进行上下、左右烘盘的替换,使之达到物料水分烘干的均匀效果是完全可能的。

2 目前药品生产中使用的烘箱存在的问题

目前,国内药品生产使用的烘箱大部分为热风循环烘箱。热风循环烘箱的结构及工作原理如图1 所示。

图1 中风机吹出的风经上风道(12)、调节板(3)换热器(4)受热后,热风通过左导流板孔(5)进入箱体内并对烘盘(15)内的物料进行加热。物料挥发的水分被热风带出,经右导流板(14)进入右循环风道(13)并再次吸入风机,进入循环状态。

当循环热风的含湿达到一定量时,程序指令调节板旋转90°,打开排湿口(1),含湿空气被排出。新风从新风口(2)进入左风道予以补充。间断一定时间后,调节板复位,热风继续循环并继续对物料进行热交换。

2.1 热风循环式烘箱存在的问题

由于其结构特点,热风循环烘箱存在不少的问题,主要有:

● 烘箱内部循环热风的过滤、净化问题;

● 箱体内部位的温差较大,造成物料干燥不均匀,影响产品质量;

● 烘箱内部无法完好清洗问题;● 热风循环烘箱的干燥效率较低、能耗较大;● 劳动强度较大。

2.2 热风循环烘箱的空气净化问题

图1 热风循环烘箱结构简图

热风循环烘箱的干燥物料除了块状、条状的中草药材外,绝大部分是颗粒和粉状物,在热风循环过程中难免会有少量的微粒或粉体被热风携带进入循环风道内,而这些风道内所装的过滤装置经一段时间的使用后,过滤器也会失效,而由于设备结构的原因,过滤器更换比较困难,风道内壁也难以进行清洗;在换批或换品种时极易造成交叉污染。因此总体上说,目前的热风循环烘箱不能完全符合GMP 的要求。

2.3 热风循环烘箱内部的温差问题

根据图1 所示,由于换热器靠近左侧物料,且加热后的热风进入箱体,如果温度传感器放置的位置不恰当,则传感器无法准确表示热风温度。另外,如果导流板角度调节不好,由于热空气的快速上升,致使热风从箱体左侧进入向右侧上方流动,这样,就造成箱内左上方区域温度较高,而右下方区域温度偏低。尽管热风在不断地循环,但一般说来,箱体内的温差会有8~12℃之大。药厂在实际操作时,根据经验,会在干燥一定时间后将左右烘车、上下烘盘进行交换,使不同位置的物料获取近似相同的热量交换。

下面显示的是空载箱体和满载物料的二种状态下,热空气流动的示意图(见图2、图3)。

图2 空载时箱体内热风流动示意图

2.4 热风循环烘箱内部的清洗问题

由于热风循环烘箱内部结构原因,箱体左右两侧风道及顶部风道的清洗很难达到理想效果及验证要求,翅片式换热器表面吸附的细粉在清洗过程中也同样无法达到理想效果及验证要求,最终造成风道与翅片换热器表面吸附的未完全清洗的物料变质后再脱落而形成污染源的隐患。

图3 满载时箱体内热风流动示意图

2.5 热风循环烘箱的干燥效率较低、能耗大

热风循环烘箱内的热空气在箱体内反复循环,每次循环时带走一定量的水分。由于烘箱中的物料存放于烘盘中,物料存放有一定的高度,一般在1~4 cm之间;循环热风带走的是物料表面蒸发的水分。对每一盘物料来说,其干燥的先后顺序是先表面,后中间,最后才是底部(见图4)。可能出现的情况就是,表面已经干燥但中间和底部的物料还未干。对采用淀粉浆作为粘合剂的颗粒来说,要完全干燥一箱物料,需要5~9 h 的时间。而采用HPMC 乙醇溶液作为粘合剂的颗粒至少也要2~4 h。由此可知,热风循环烘箱干燥的效率是较低的[1]。

2.6 热风循环烘箱的操作较落后、劳动强度较大

热风循环烘箱的操作几乎完全由手工完成。操作人员除了将物料送进、取出之外,还要对干燥物料进行翻动。生产结束后,还要对箱体内部以及烘车、烘盘、烘布、工器具等进行严格的清洗。整个操作周期较长,费时费力。

图4 物料干燥挥发示意图

3 改进热风循环烘箱结构使之符合GMP 要求

既然热风循环烘箱是目前药品生产中广泛使用的设备,通过对设备的整体改进,从结构的合理性、循环空气的净化处理、提高干燥效率、降低能耗、减轻劳动强度等方面着手,使烘箱能够更加符合GMP 要求。

3.1 分体式洁净烘箱[2]

分体式洁净烘箱是将箱体内的加热器、过滤器移至箱体外,将该部分设备独立设置。箱体与辅机之间通过风管连接,在箱体的进风口和出风口各安装一个风阀加以隔离,使箱体和辅机成为两个独立体。箱体一个是物料区,洁净的热空气和含湿物料进行热交换;辅机是加热、过滤、循环排湿系统,对含湿、含粉末的空气进行过滤和再次加热,部分湿空气排出箱体。

分体式的设计,解决了箱体内部的清洗问题;同时外置式加热过滤系统通过对热风温度进行自动调节,有效解决了箱体内部温差大的问题(见表1 及图5);当然,热空气在箱体内循环过滤的问题也可得到有效解决。

辅机可安装在烘箱的上部;一般是安装在顶层板的上方,即:技术夹层内(具体位置可根据药厂具体情况,以方便维修、更换部件为标准);也可安装在箱体旁边的操作间内。(也可将辅机安装在箱体旁的非洁净区房间,但此种情况对辅机的要求更高,辅机的结构形式、风管的密封性等都有严格的要求;辅机、风道等需要进行验证)

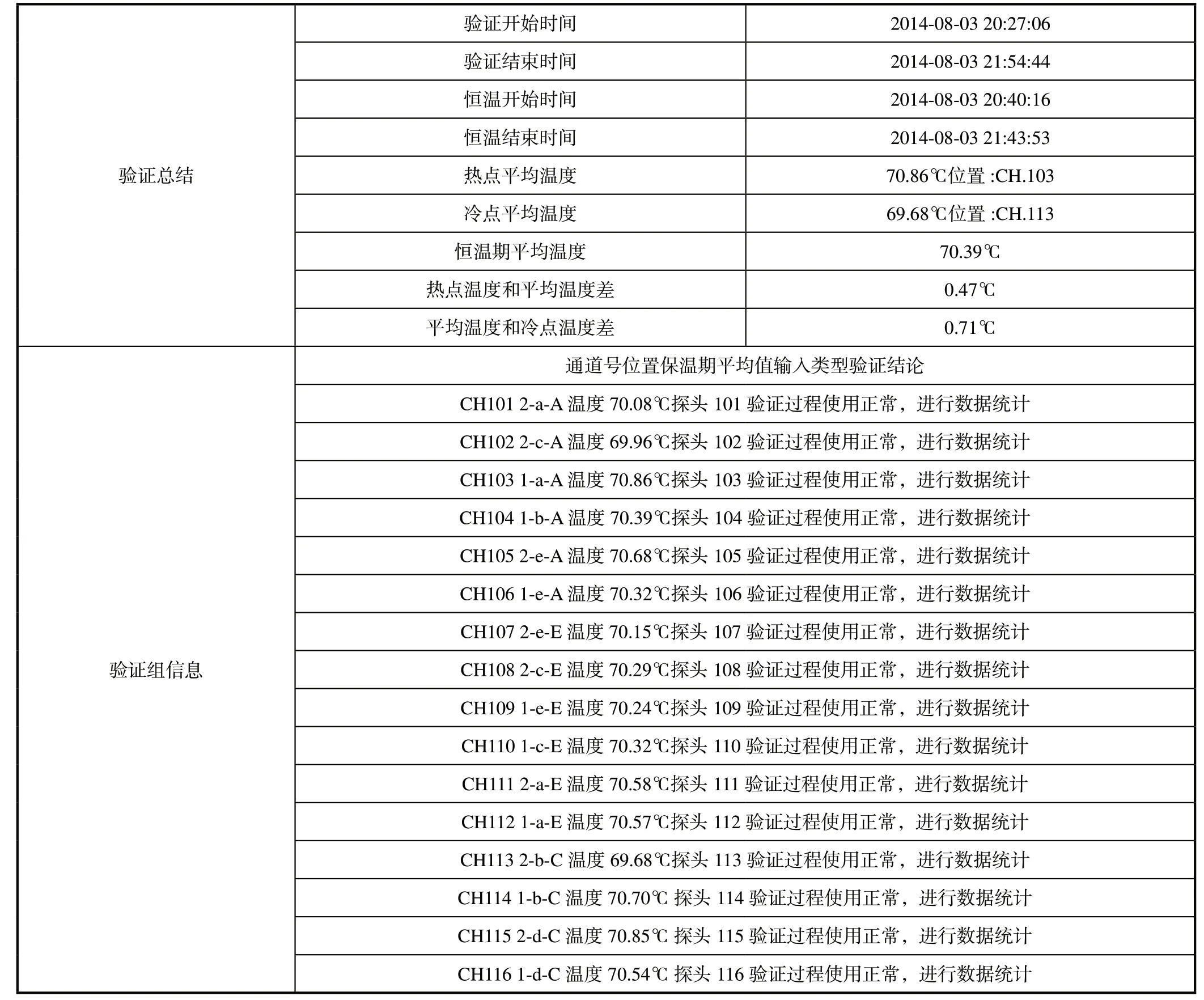

表1 分体式洁净烘箱的验证报告(均匀性验证)

图5 16 点测温布线图

两种安装方法可参见图6、图7[3]。

● 立面布置的分体式洁净烘箱;

图6 立面布置的分体式洁净烘箱示意图

图7 平面布置的分体式洁净烘箱示意图

● 平面布置的分体式洁净烘箱。

3.2 对流分体式洁净烘箱[2]

分体式洁净烘箱解决了热风循环烘箱存在的一些问题,但此种形式的烘箱由于热风与物料的接触形式仍未改变,还是存在干燥效率低的问题。主要原因是该类烘箱的热风是在物料表面;由于烘盘内堆放物料会有一定的厚度,而热风在烘盘之间的空间进行流动,热风和物料的热量传递仅仅是在物料的表面进行。要提高干燥速度,需要操作人员对物料的多次翻动才能实现。这样既增加了操作人员的劳动强度,同时在翻动物料时也容易造成粉尘飞扬,污染操作环境。

提高干燥效率可采用的另一种方法,是强迫热风的流动不是顺着物料表面,而是正对着物料,由上向下穿透物料层面,使热风在穿透物料过程中和所接触的物料进行热交换;这样将会大大加快干燥速度,提高干燥效率[4]。

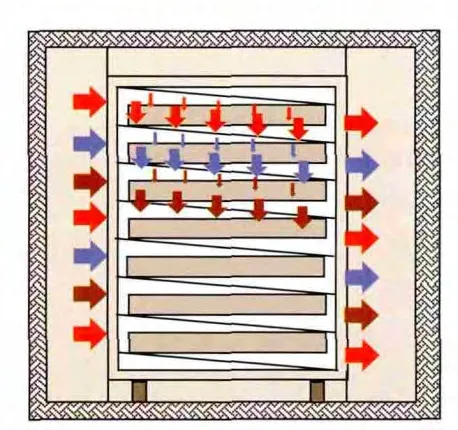

对流分体式洁净烘箱就是这种既能达到洁净要求、降低箱体内温差(见表2 及图8),又能提高热效率的具有多方面优点的干燥设备。对流分体式洁净烘箱主箱体的内部结构见图8。

表2 对流分体式洁净烘箱的验证报告(均匀性验证)

图8 对流分体式洁净烘箱主机结构示意图

对流分体式洁净烘箱的特点是:由于箱体中烘车的上下前后均用板材和门板及硅橡胶加以密封,且在每层烘盘上下加装斜板(导流板),使每层的热风按斜板所设定的通道流通;热风从烘盘上方直接穿过盘中的物料往盘的下方斜向流出。这种强迫气流穿过的方式,有效地增加了热交换的面积,干燥效率大大提高,能耗也可大大降低。据某药厂提供的数据,干燥温度75℃,水分从25%降至2%以下,某物料采用热风循环烘箱干燥需要8~9 h,而采用对流分体式洁净烘箱只需要2~3 h;可极大的提高干燥效率。热风循环烘箱和对流分体式洁净烘箱的干燥时间对比参见表3。

表3 热风循环烘箱与对流分体式洁净烘箱干燥时间对比表

图9 16 点测温布线图

4 结论与展望

综上所述,分体式洁净烘箱和对流分体式洁净烘箱能够有效解决热风循环烘箱存在的无法彻底清洗、空气过滤的有效性、箱体内温差较大、干燥时间长,干燥效率低、能耗高等问题;当然这些改进还处于初期阶段,随着对烘箱结构和原理的进一步研究,对其改进肯定还存有较大的提升空间。无论对于烘箱的结构、热风循环的的流通方式、空气的过滤和加热方式等的进一步优化,还是自动化控制系统更多的应用,更多采用现代高科技手段以寻找出更优化的解决方案将是今后烘箱技术不断提高的主旋律,使烘箱这一传统的干燥设备和干燥技术得到更大的提升,为我国的制药工业发挥更积极的作用。

[1] 王志祥,杨崧,等.制药工程原理与设备[M]. 北京:人民卫生出版社,2007.8.

[2] 药品生产质量管理规范(2010 年修订版),[S].

[3] 医药工业洁净厂房设计规范(GB50457-2008),[S]

[4] 潘永康主编.现代干燥技术[M].北京:化学工业出版社,1998.2