某难处理金精矿焙烧—氰化提金工艺试验研究

2014-08-10黄中省衷水平伍赠玲

黄中省,吴 智,臧 宏,衷水平,伍赠玲

(1.紫金矿业集团股份有限公司,福建上杭364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建上杭364200)

某难处理金精矿焙烧—氰化提金工艺试验研究

黄中省1,2,吴 智1,2,臧 宏1,2,衷水平1,2,伍赠玲1,2

(1.紫金矿业集团股份有限公司,福建上杭364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建上杭364200)

针对某难处理金精矿,采用焙烧-氰化提金工艺进行实验研究。试验得到的最佳条件为:金精矿粒度-0.043 mm 52.85%、一段焙烧温度450℃、时间1 h(炉门关闭),二段焙烧温度700℃(炉门稍开),焙烧时间0.5 h;初始氰化钠浓度0.5‰、L/S=4、氰化时间24 h。在此条件下硫、砷的脱除率分别为99.99%、52.56%,金的浸出率为88.92%。

难处理金精矿;焙烧-氰化;二段焙烧;氰化条件;焙烧温度

难处理金精矿中的金通常以显微或次显微甚至晶格金的形式被黄铁矿、毒砂、碳酸盐等矿物包裹,直接氰化金浸出率很低,必须对其进行预处理。目前工业化成功应用的提金工艺主要有焙烧氧化、生物预氧化和热压氧化3种。焙烧预处理具有工艺成熟、操作费用低、处理量大等优势,尤其是针对高硫、高砷、高碳的矿石应用较为广泛[1-4]。本研究针对西北某矿区难处理金精矿采用焙烧—氰化提金工艺进行提金试验研究,目的为提供了一种投资成本低、技术可靠、操作简易和易工业化实施的提金工艺。

1 金精矿性质

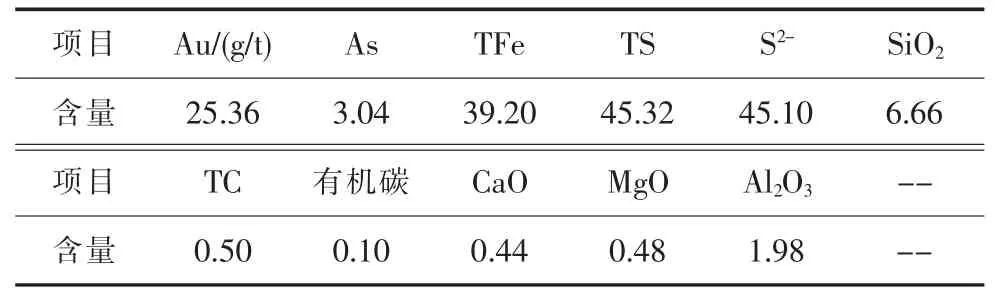

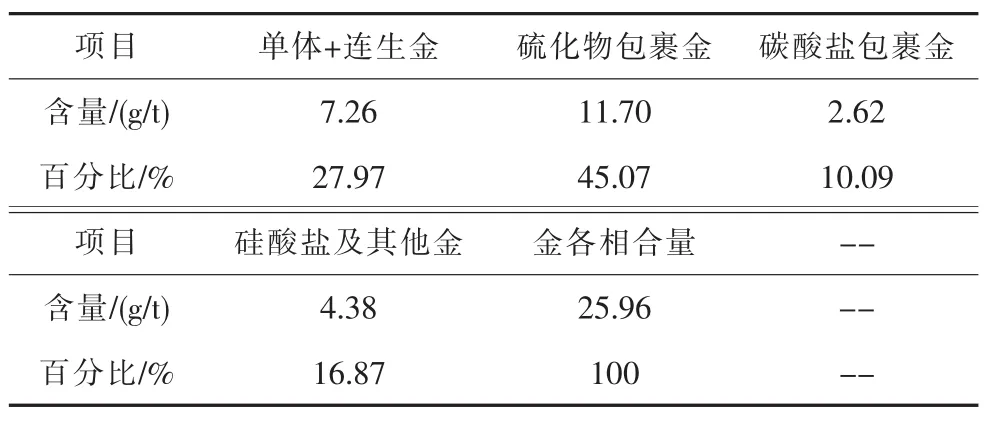

该难处理金精矿多元素分析结果及金的赋存状态分析分别见表1、表2。

表1 金精矿多元素分析结果 %

表2 金精矿中金的赋存状态分析

由表1、表2可见,该难处理金精矿属高硫、高砷金精矿,且金主要以黄铁矿、毒砂等硫化物包裹状存在,另有部分硅酸盐及碳酸盐包裹金。

2 试验方法

3 焙烧试验研究

3.1 探索试验

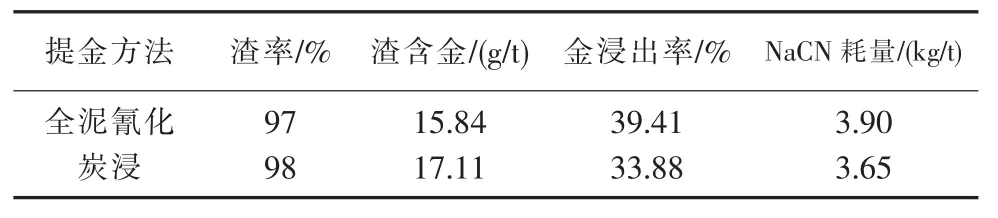

将金精矿进行全泥氰化—炭浸提金试验,全泥氰化条件为氰化钠初始浓度2‰、L/S=3、氰化时间24 h,氰化过程不控制氰化钠浓度,炭浸试验在全泥氰化试验条件的基础上加入15 g/L的活性炭进行炭浸提金试验,试验结果见表3所示。

表3 金精矿直接氰化提金试验结果

由表3可见金精矿全泥氰化—炭浸提金的浸出率均较低,因此必须对金精矿进行氧化以打开包裹金的硫化物,从而进一步提高金的浸出率。

3.2 焙烧方式试验

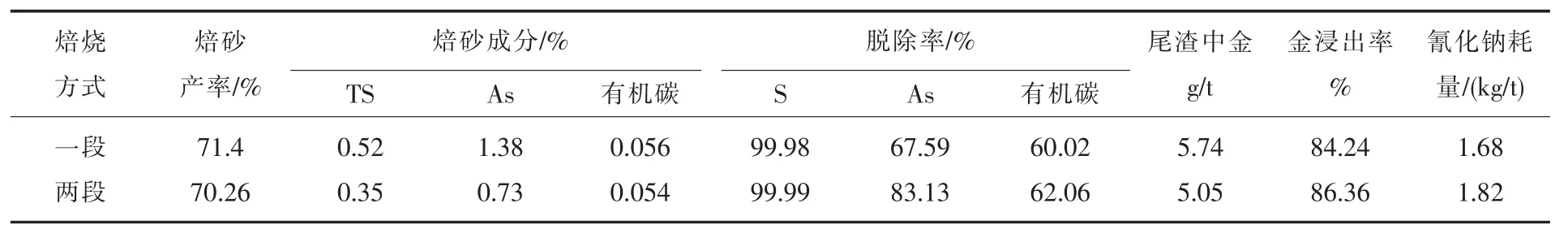

焙烧方法实验分别采取一段焙烧法和两段焙烧法。一段焙烧条件为:焙烧温度650℃、焙烧时间3 h(炉门关闭)。两段焙烧条件为:一段焙烧温度 500℃、时间 1 h(炉门关闭);二段焙烧温度650℃、时间2 h(炉门稍开),氰化条件同上,试验结果见表4。

表4 焙烧方式试验结果

由表4可见,两段焙烧后焙砂氰化金的浸出率较一段焙烧后金的氰化浸出率高2.12%,两段焙烧砷的脱除率高于一段焙烧,一段和两段焙烧硫的脱除率都彻底,有机碳脱除率基本一致,由于该金精矿砷含量较高,因此选择两段焙烧作为后续试验。

图9中两点为起终点,点1位于原始线状河流中轴上,点2位于面状河流中轴。在两点间生成连通性路径如图中所示,该结果表明线面混合数据提取中轴所组成的单线河网具有完整的拓扑连通关系。

3.3 金精矿粒度试验

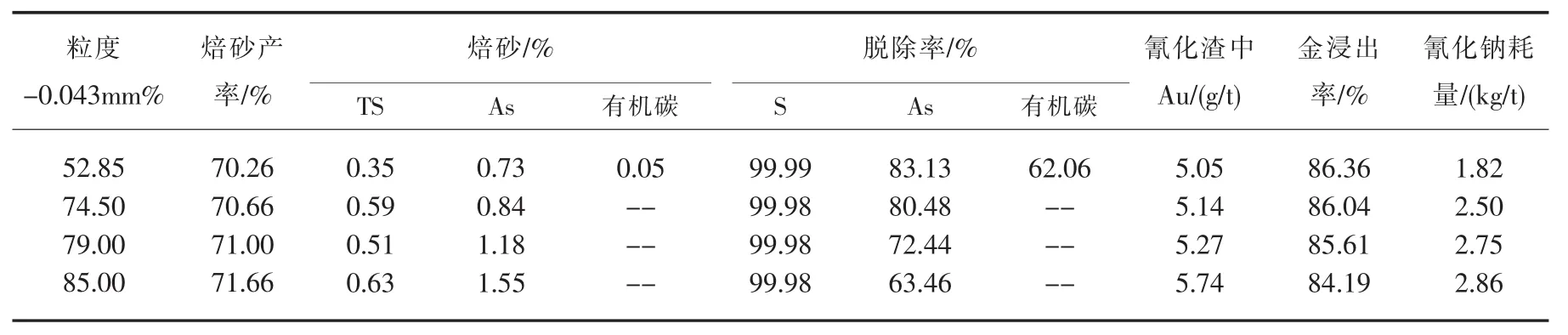

焙烧条件:一段焙烧温度500℃、时间1 h(炉门关闭);二段焙烧温度650℃、时间2 h(炉门稍开)。矿石粒度分别为-0.043 mm占52.85%(金精矿原粒度)、74.5%、79%、85%,试验结果见表5所示。

表5 金精矿粒度试验结果

由表5可见,随着矿石粒度的变细,砷的脱除率却逐步降低,金的浸出率也逐渐降低,这可能是由于随着矿石粒度越细金精矿中砷焙烧氧化更为充分,从而造成砷的部分烧结,最终致砷的脱除率降低。砷烧结及氰化过程砷酸盐的二次包裹造成金的浸出率随着粒度的变细而逐步降低,由表5可见,氰化提金时氰化钠的耗量也随着矿石粒度的变细而逐渐增加,因此本研究采用浮选得到的金精矿原粒度进行后续试验研究。

3.4 一段焙烧温度试验

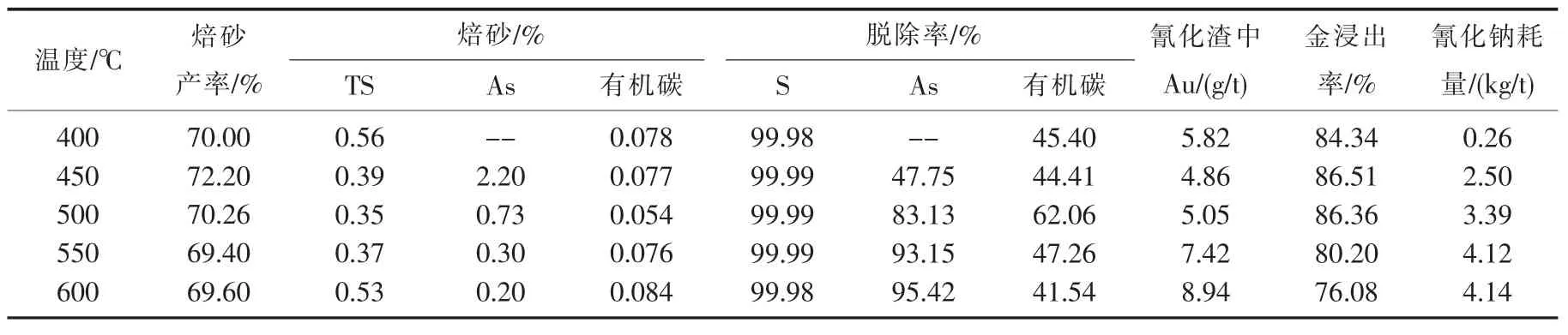

焙烧条件:一段焙烧时间1 h(炉门关闭),焙烧温度分别为400℃、450℃、500℃、550℃、600℃;二段焙烧温度650℃、时间2 h(炉门稍开),氰化条件同上,试验结果见表6所示。

表6 一段焙烧温度试验结果

由表6可见,在400~450℃范围内随着一段焙烧温度的升高金的浸出率逐步增加,但当温度超过450℃后金的浸出率逐渐降低,焙烧温度在450℃时金的浸出率最高。这是由于当温度低于450℃时,随着温度的升高,包裹金的黄铁矿、毒砂逐步氧化且金得以解离,金的浸出率随着温度的升高而增加,但当温度超过450℃后随着温度的升高,砷可能会形成砷酸盐将解离的金再次包裹,金的浸出率随着温度的升高而降低。各温度条件下硫的脱除率变化不大,均在99%以上,后续试验选择一段焙烧温度为450℃进行焙烧试验。

3.5 一段焙烧时间试验

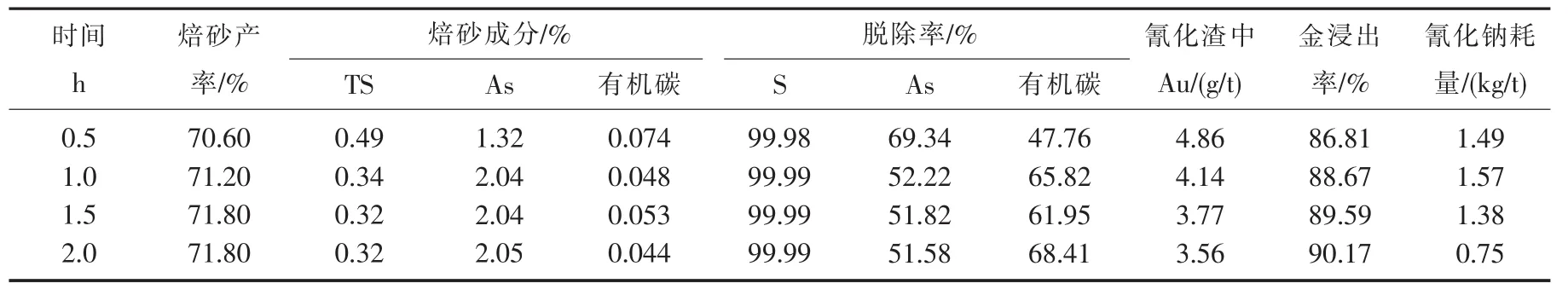

焙烧条件:一段焙烧温度450℃(炉门关闭),焙烧时间分别为0.5 h、1.0 h、1.5 h、2.0 h;二段焙烧温度650℃、时间2 h(炉门稍开),氰化条件同上,焙烧试验结果见表7所示。

表7 一段焙烧时间试验结果

由表7可见,随着一段焙烧时间的延长,金的浸出率逐渐增高,但超过1.0 h以后金的浸出率增加变缓,综合考虑焙烧投资,本研究选择焙烧时间1 h作为后续焙烧试验的条件。

3.6 二段焙烧温度试验

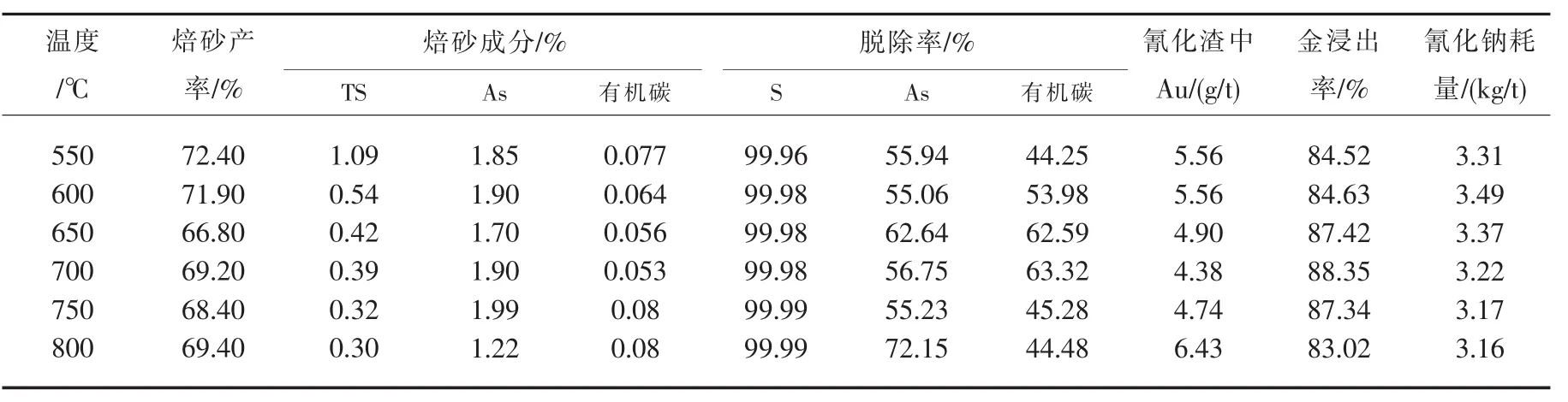

焙烧氧化条件:一段焙烧温度450℃、时间1 h (炉门关闭);二段焙烧时间2 h(炉门稍开),焙烧温度分别为550℃、600℃、650℃、700℃、750℃、800℃,氰化条件同上,焙烧试验结果见表8所示。

表8 二段焙烧温度试验结果

由表8可见,在550~700℃范围内金的浸出率随着二段焙烧温度的升高而逐渐增加,但当温度超过700℃后,金的浸出率逐渐降低,这是由于前期随着温度的升高包裹金的硫化物解离更为完全,但当温度超过700℃后,焙烧出现烧结现象,氰化过程也形成砷酸盐2次包裹,造成金的浸出率降低。随着二段焙烧温度的升高,硫的脱除率有所增加,除800℃条件下砷的脱除率稍高外,其余温度砷的脱除率差别不大,本研究选择二段焙烧温度为700℃进行后续试验。

3.7 二段焙烧时间试验

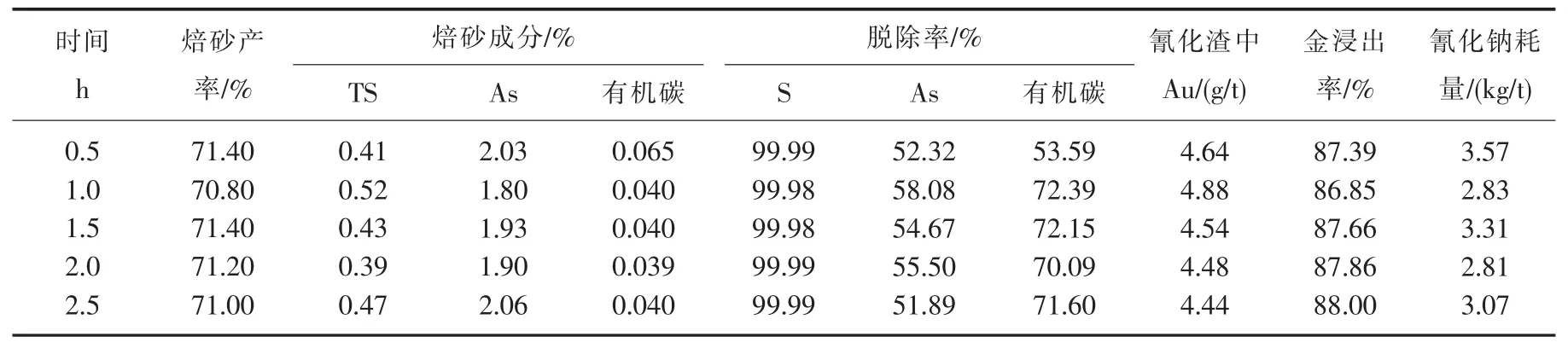

焙烧氧化条件:一段焙烧温度450℃、时间1 h (炉门关闭);二段焙烧温度700℃(炉门稍开),焙烧时间分别为0.5 h、1.0 h、1.5 h、2.0 h、2.5 h,氰化条件同上,焙烧试验结果见表9所示。

表9 二段焙烧时间试验结果

由表9可见,在上述焙烧时间范围内金的浸出率差别不大,且硫、砷的脱除率随二段焙烧时间的延长变化不大,本研究选择二段焙烧时间0.5 h作为后续焙烧试验的条件。

4 氰化条件试验

将焙烧综合条件下得到的焙砂用于氰化条件试验,焙砂中金含量35.0 g/t,氰化试验在摇瓶中进行,温度为常温,摇床转速150 rpm,分别进行液固比、氰化钠浓度和氰化时间条件试验。

4.1 液固比试验

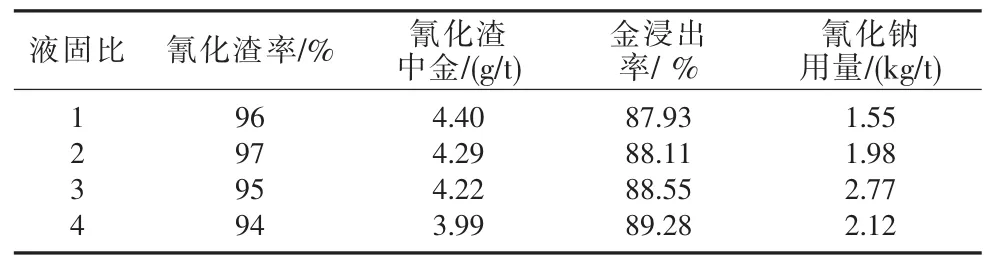

氰化条件:初始氰化钠浓度2‰、氰化时间24 h,液固比分别为1、2、3、4,试验结果见表10所示。

表10 液固比条件试验结果

由表10可见,随着氰化液固比的增加,金的浸出率逐渐增加,液固比高有利于反应扩散的进行,对氰化动力学有一定的促进作用,考虑到投资,本研究采用液固比为4作为后续氰化试验的条件。

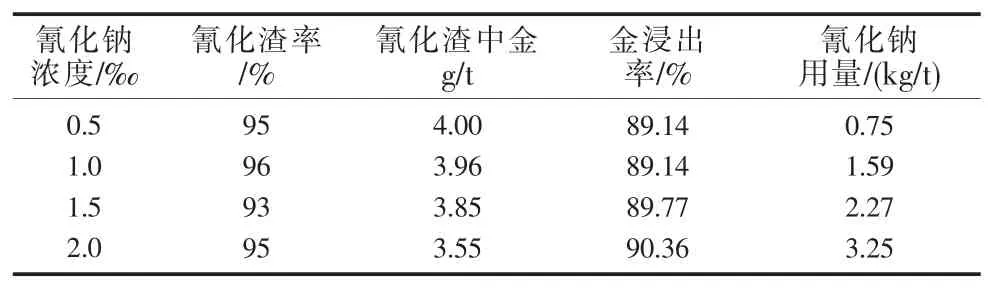

4.2 氰化钠浓度试验

试验条件:氰化时间24 h,L/S=4,初始氰化钠浓度分别为0.5‰、1.0‰、1.5‰、2.0‰,试验结果见表11所示。

表11 氰化钠浓度试验结果

由表11可见,随着氰化钠浓度的增加,金的浸出率有所增加,但增加趋势缓慢,本研究选取氰化钠浓度为0.5‰进行后续氰化试验。

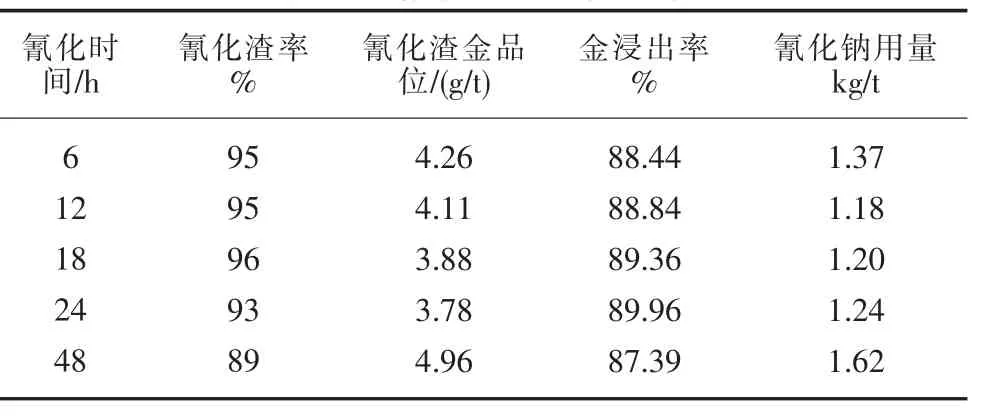

4.3 氰化时间试验

试验条件:初始氰化钠浓度0.5‰、L/S=4,氰化时间分别为6 h、12 h、24 h、48 h,试验结果见表12所示。

表12 氰化时间试验结果

由表12可见,随着氰化时间的延长,金的浸出率逐渐增加,但增加趋势缓慢,当时间超过24 h后金浸出率降低,本研究选取氰化时间为24 h进行后续氰化试验。

5 综合条件试验

根据上述金精矿焙烧氧化—氰化试验得到的最佳条件进行综合条件试验。焙烧试验条件:一段焙烧温度450℃、时间1 h(炉门关闭);二段焙烧温度700℃(炉门稍开),焙烧时间0.5 h;氰化浸出试验条件:初始氰化钠浓度0.5‰、L/S=4、氰化时间24 h。焙烧—氰化综合试验结果见表13。

由表8~表13可见,综合条件下焙烧氧化硫、砷的脱除率分别为99.99%、52.56%,焙烧前后金的平衡率98.99%,综合条件下金的浸出率为88.92%,氰化钠耗量为0.92 kg/t,氰化渣中金含量为4.04 g/t。

表13 综合焙烧试验结果

6 结论

该难处理金精矿直接氰化—提金浸出率较低,因此必须对金精矿进行预氧化以打开包裹金的硫化物。本研究采用焙烧—氰化提金工艺的最佳试验条件为:金精矿粒度-0.043 mm52.85%、一段焙烧温度450℃、时间1 h(炉门关闭),二段焙烧温度700℃(炉门稍开),焙烧时间0.5 h;初始氰化钠浓度0.5‰、L/S= 4、氰化时间24 h。在此条件下硫、砷的脱除率分别为99.99%、52.56%,金的浸出率为88.92%,氰化钠耗量为0.92 kg/t,氰化渣中金含量为4.04 g/t。

[1] 薛光,于永江.焙烧—氰化法从铜精矿中提取金银铜的试验研究[J].黄金科学技术,2013,21(2):86-89.

[2] 卢宜源,宾万达.贵金属冶金学[M].长沙:中南大学出版社,2004.

[3] 李新春,郭持皓.新疆阿希金矿含砷难处理金精矿两段焙烧工艺[J].有色金属工程,2014,4(1):42-44.

[4] 李大江,王云,袁朝新.含砷难处理精金矿预氧化工艺对比试验[J].有色金属:冶炼部分,2012(5):40-42.

Extraction of Gold from Refractory Gold Concentrate by Roasting-Cyanide Leaching

HUANG Zhongsheng1,2,WU Zhi1,2,ZANG Hong1,2,ZHONG Shuiping1,2,WU Zengling1,2

(1.Zijin Mining Group Co.,Ltd.,Shanghang,Fujian,364200,China;2.State Key Laboratory of Comprehensive Utilization of Low-Grade Refractory Gold Ores,Shanghang,Fujian,364200,China)

Focusing on the refractory gold concentrate in northwest region,the technology of roasting-cyanidation was studied and the optimized condition was obtained.Experimentation results show that the rate of removal S、As are 99.99%、52.56%and the Au leaching rate is above 88.92%under these conditions:-0.043 mm was about 52.85%,the one stage roasting with the temperature 450℃and 1 hour,two stages roasting with the temperature 700℃and 0.5 hour.And the best cyanide-leaching parameters are initial densities of sodium cyanide is 0.5‰,the liquid-solid ratio is 4 of and time of 24 hours.

Refractory gold concentrate;Two-stages roasting;Technology of gold extraction

TF831

B

1004-4345(2014)05-0021-04

2014-07-10

国家重点基础研究发展计划项目:黄金、钒钛资源综合利用相关科学问题研究(NO.2010CB735502);含金黄铁矿表面结构研究及浮选药剂设计(NO.2012CB724202);福建省杰出青年基金项目(2011J0103)。

黄中省(1982—),男,工程师,主要研究方向为湿法冶金、生物冶金、矿产资源综合利用等。