复杂铸钢节点的极限承载能力及滞回性能研究

2014-08-10高治昌李海旺秦冬祺

高治昌,李海旺,秦冬祺

(太原理工大学 a.建筑与土木工程学院; b.力学学院,太原 030024)

复杂铸钢节点的极限承载能力及滞回性能研究

高治昌a,李海旺a,秦冬祺b

(太原理工大学 a.建筑与土木工程学院; b.力学学院,太原 030024)

利用ABAQUS软件,在考虑几何与材料双重非线性的基础上,采用有限元模拟方法对山西某博物院馆的单层折面钢管网壳的典型铸钢节点进行了设计荷载下承载力验算、极限荷载评定、地震下的耗能能力分析。分析表明:该铸钢节点具有足够的安全储备;节点在设计荷载下为弹性工作状态,其应力峰值出现在管件交汇倒角处。在承载力极限状态该节点支管靠近相贯面处发生局部屈曲破坏,极限荷载为设计荷载的5.7倍,表明节点进入塑性后还有很大的承载潜力;该铸钢节点在竖向地震作用的耗能能力较好,在水平地震作用下较差,增加加劲肋后,节点在水平方向下的耗能能力得到了明显改善。

铸钢节点;极限承载力;滞回曲线;耗能能力;空间网格结构

近年来,地震灾害的频繁发生对空间钢结构公共建筑的抗震性能提出了更高的要求。然而很多公共建筑因艺术造型要求,采用了复杂奇异的体型,造成常规钢结构节点远不能满足设计的需求,为此很多工程师选择铸钢节点来实现复杂体系的建造。

但目前对铸钢节点承载力的验算和抗震性能评定还没有统一的方法,很多重要工程采用试验或有限元模拟分析的方法进行节点域的承载力和抗震性能设计,如:陈海洲、张其林等人对杭州湾观光塔铸钢节点的疲劳性能进行了试验研究[1];郑洪志、童乐为等人对哈尔滨会展体育中心屋架铸钢节点进行了足尺试验,并利用有限元软件分析了该铸钢节点在设计荷载下的力学性能[2];宋杰、李阳等对杭州国际会议中心的巨型铸钢节点进行实验研究,并通过有限元分析软件研究了该节点在2倍和3倍设计荷载下的力学性能[3];贾连光、杜钦钦等人对X型铸钢节点的设计承载力和极限承载力做了有限元分析,并研究了加劲肋壁厚对该节点极限承载力的影响[4];卢云祥、蔡元奇等人也对某大型复杂铸钢节点的设计和极限承载力做了有限元分析并研究了考虑几何非线性在铸钢节点有限元模拟中的意义[5];罗永峰、韦艳娜等人对重庆渝北体育馆的铸钢节点的设计和极限承载力做了有限元分析,并研究了过度圆弧半径对过渡区域应力集中的影响[6];邵永松、李承柱等人对梁柱铸钢节点进行了滞回性能有限元分析[7]。

笔者参考上述文献的做法,采用ABAQUS有限元软件对山西某博物院馆的单层折面钢管网壳的复杂铸钢节点进行了分析设计,提出了一种分析评价此类铸钢节点的滞回性能的方法。

1 工程概况

山西某市博物馆,如图1所示,其钢结构屋盖形状极不规则,其部分结构如图2所示。

图1 博物馆造型图

该市抗震设防烈度为8度,博物院是人员集中之地,其灾难地震下的安全性不言而喻。该博物馆屋盖结构高度为4.89 m,最大跨度为33.3 m,采用圆钢管相贯空间单层折面网壳结构体系。因多处节点交汇杆件多且角度太小,故采用了铸钢节点。本文以图2 中典型复杂节点js-5为例介绍该工程的铸钢节点的分析验算方法。软件采用ABAQUS,主要进行了该铸钢节点承载力验算、极限荷载评定、灾难地震下的滞回性能分析。

图2 屋面结构图

2 有限元模型

2.1 几何模型及单元划分

js-5铸钢节点模型如图3所示,相连杆件规格如表1所示。因杆件交汇较多, 计算分析采用三维实体单元,并将杆件交汇处弧形杆脚区域的网格进行加密。该铸钢节点有限元网格划分如图4所示。

图3 js-5铸钢节点模型 图4 网格划分

表1 节点js-5连接杆件截面

2.2 材料模型

该工程钢管采用Q235B级钢,铸钢节点与杆件采用焊接连接,要求节点材料力学性能必须满足设计要求外, 还须具有良好的可焊性能。根据文献经验,选取德国标准规定的调质处理 GS-20Mn5V 号铸钢材料[17-19],其机械性能见表2。计算中材料模型采用双线性强化弹塑性模型,弹性模量为E=2.06×105MPa,泊松比为0.3,屈服强度为360 MPa,屈服后的切线模量为1 000 MPa,极限塑性应变为0.24。

表2 铸钢力学性能

3 节点在设计荷载下的承载力验算

3.1 有限元模型边界条件和加载

根据节点在结构中的位置,在杆1下端部与下部结构相交处施加固定约束。

节点受力是将钢管的内力转化为铸钢节点伸管端部的面荷载,分级单调施加。相连钢管的杆端力为最不利荷载组合下各管件轴力如表3所示。

表3 节点荷载设计值

3.2 有限元计算结果及分析

3.2.1设计承载力验算

将最不利设计荷载工况下各管件内力施加到有限元模型中, 得到 Mises 应力计算结果如图5所示。最大应力值为190.8 MPa,位于杆1和杆5相贯面处(图中黑点处)。

图5 设计荷载下的mises应力云图

铸钢材料的等效强度设计值可由(1)式计算[8]:

(1)

式中:β为考虑塑性区域开展的有效应力系数,根据文献[9]可取1.1;fy是材料的屈服强度;γR是钢材的抗力分项系数, 对于铸钢材料, 由于统计资料还不充分,取1.282; 根据规定, 当结构较重要时, 安全等级提高一级, 相应的结构可靠度指标提高0.5,故结构抗力除以1.1的折减系数。对于该铸钢节点, 屈服强度为360 MPa,其强度设计值为:

由图5可知,应力值最大为190.8 MPa<281 MPa。由此可见,节点承载力设计满足要求。

3.2.2节点极限承载力计算

依据该节点的受力形态,逐步单调比例增加各相连杆件的杆端力,使节点进入弹塑性阶段直至破坏。计算时考虑几何与材料双重非线性。

图6为各杆加载点荷载位移曲线。由图中曲线可知,在相同荷载倍数下杆5的杆端位移相对值最大,其先于其他杆件进入屈服,当比例加载至5.7倍的设计荷载时,杆5的管口位移首次增大为管径的3%。根据文献[10]的评定方法,可评定5.7倍设计荷载时,铸钢节点丧失承载能力,达到承载能力极限状态。

图6 管口荷载-相对位移曲线

节点在各工况下的极限承载力均超过设计荷载值 3. 0 倍,满足设计要求。

3.2.3节点在循环往复荷载下的延性性能

地震作用对建筑物的影响在性质上是动力作用,但其振动频率很低,可以用伪静力方法研究其在动力下的延性性能。笔者采用伪静力模拟地震作用,对铸钢节点施加低周往复荷载,考察其在地震下的延性性能和耗能能力。

由于该节点中杆1直接与下部结构相连,地震作用通过该连接传给上部屋盖结构,故将地震作用施加于该连接处,而在杆2、杆3、杆4、杆5的端部施加固定约束,以便考察该节点的延性性能。

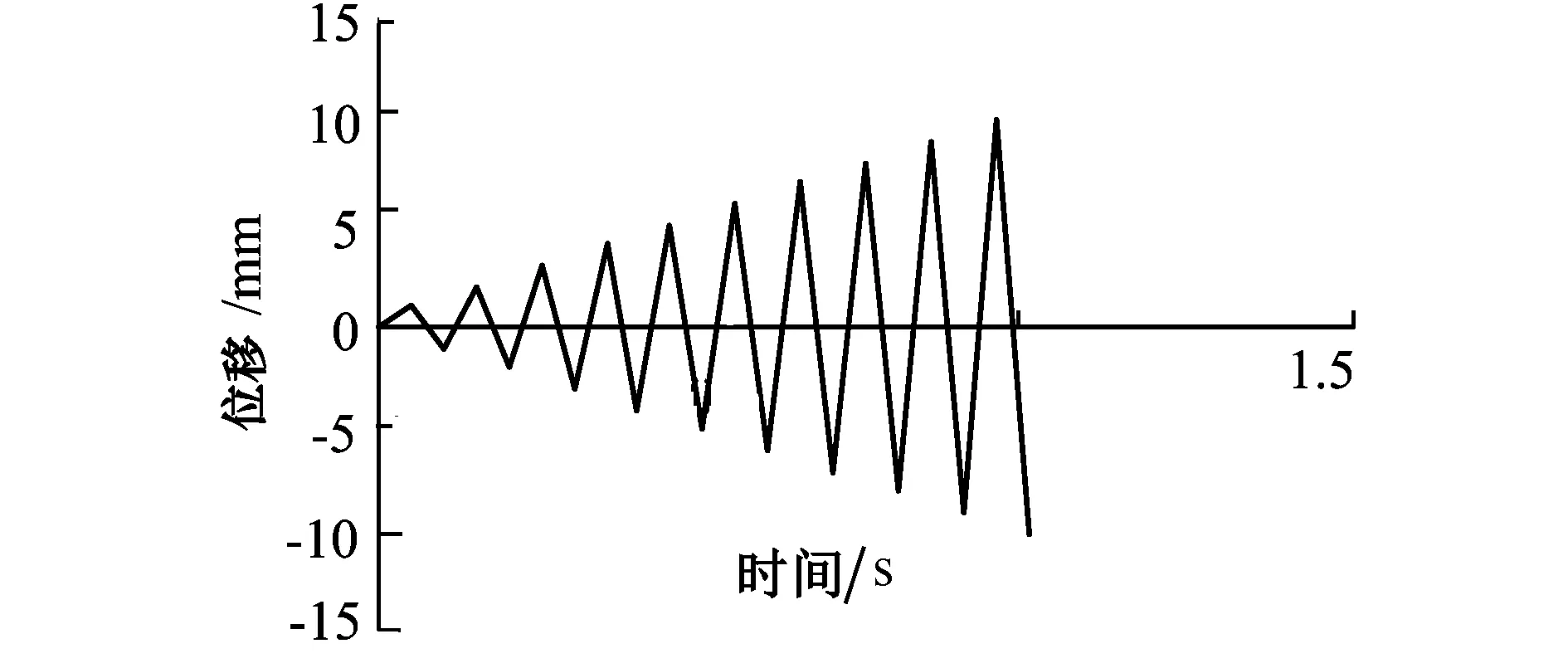

具体做法是:在杆2、杆3、杆4、杆5杆端施加固定约束,在杆1端施加一系列X向(X、Y向由图2确定,Z向由X、Y向通过右手螺旋定则确定)往复渐进位移荷载,其余俩方向位移为0;在杆1端施加一系列Y向往复渐进位移,其余俩方向位移为0;在杆1端施加一系列Z向往复渐进位移荷载,其余俩方向位移为0。循环位移峰值从1 mm增加到10 mm,每级递增1 mm,节点的循环加载曲线见图7。

图7 位移加载曲线

计算时考虑几何与材料双重非线性。

目前对构件的耗能能力没有统一的评判标准,常用耗能系数E来衡量构件各阶段的耗能能力,根据我国《建筑抗震试验方法规程》(JGJ101—96)的规定,这个指标用构件的载荷-位移滞回曲线所包围的面积大小来衡量,滞回曲线所包围的面积越大,其耗能能力也越好,反之,耗能能力就越差,如图8所示,其表达式为:

图8 耗能系数计算简图

有限元得出的荷载-位移关系的滞回曲线,如图9所示。

图9 节点滞回曲线

经计算,在X、Y、Z三个方向循环荷载作用下该节点的耗能系数E分别为Ex=1.07、Ey=1.02、Ez=1.53。

Z向滞回曲线非常饱满且耗能系数Ez比较大,表明其在竖向地震作用下具有很好的延性和耗能能力。X向的滞回曲线与Z向相比明显瘦了许多,从耗能系数上看,Ex比Ez小很多;Y向的滞回曲线较X向更瘦,Ey比Ex也小,但相差不大。该节点在水平地震作用下的延性和耗能能力与竖向相比较弱。

3.2.4加劲肋对节点延性及耗能能力的影响

若要改善该节点的水平滞回性能,在该节点上增加加劲肋,此加劲肋不影响节点的使用,肋板是边长为200 mm的等边三角形,板厚为16 mm。增加加劲肋的布置方式和铸钢节点网格划分图如图10所示。

同时其他条件不变,模拟得位移荷载滞回曲线如图11所示。

计算得,在X、Y、Z三个方向循环荷载作用下该节点的耗能系数E分别为Ex=1.19,Ey=1.15,Ez=1.61,较不加加劲肋耗能系数得到了提高。X,Y,Z三个方向的滞回曲线都饱满了许多,特别是水平方向的滞回曲线加强很明显。

图10 带加劲肋布置示意图和节点网格划分

图11 布置加劲肋后节点滞回曲线

4 结论

该铸钢节点满足结构设计要求,具有足够的安全储备。节点在设计荷载下为弹性工作状态,其应力峰值出现在管件交汇倒角处。在极限荷载下该节点支管靠近相贯面处发生局部屈曲破坏,极限荷载为设计荷载的5.7倍,节点进入塑性后还能有相当大的承载潜力发挥。

分析此类复杂铸钢节点在灾难地震下的工作性能,建议研究该类节点在竖向和两个水平向下的滞回性能,这样能比较真实地模拟节点在地震作用下的受力情况。

该铸钢节点在竖向地震作用的工作性能比较好,在水平地震作用下的工作性能也较为出色。滞回曲线比较饱满,塑性变形能力强,具有很好的延性和耗能能力。

若增加加劲肋,节点在水平方向下的滞回性能明显加强,节点在地震作用下的工作性能得到提高。

[1] 陈海洲,张其林.杭州湾观光塔铸钢节点疲劳性能试验研究[J].建筑结构学报,2009,30(5):149-154.

[2] 郑洪志,童乐为. 哈尔滨会展体育中心屋架铸钢节点性能研究[J].工业建筑,2005,35(11):35-38.

[3] 宋杰,李阳. 杭州国际会议中心巨型铸钢节点试验研究[J].建筑结构学报(增刊)(1994-2010):98-110.

[4] 贾连光,杜钦钦. 斜交网格结构铸钢节点承载力有限元分析[J].沈阳建筑大学学报(自然科学版),2011,27(5):852-858.

[5] 卢云祥,蔡元奇. 大型铸钢节点极限荷载及破坏机理分析[J].重庆大学学报,2010,33(12):71-77.

[6] 罗永峰,韦艳娜. 重庆渝北体育馆铸钢节点有限元分析[J].结构工程师,2010,26(4):52-56.

[7] 邵永松,李承柱. 滞回性能有限元分析[J].工业建筑,2010(增刊):1177-1182.

[8] 蔡建国,冯健.大型铸钢节点的工程应用和分析[J].钢结构,2008,23(04):13-17.

[9] 中华人民共和国建设部. GB50017-2003 钢结构设计规范[S]. 北京:中国建筑工业出版社, 2003.

[10] 赵先忠,陈以一. 建筑用铸钢节点设计的若干关键问题[J]. 结构工程师,2009,25(4):11-18.

[11] 同济大学,清华大学,中国钢结构协会专家委员会. CECS 235∶ 2008 铸钢节点应用技术规程 [S].北京:中国计划出版社, 2008.

(编辑:贾丽红)

UltimateCapacityandHystereticBehaviorStudyofaComplexCastNode

GAOZhichanga,LIHaiwanga,QINDongqib

(a.CollegeofArchitectureandCivilEngineering;b.CollegeofMechanics,TaiyuanUniversityofTechnology,Taiyuan030024,China)

By using the finite element simulation method with ABAQUS and taking into account the geometric and material nonlinearities, the bearing capacity of the typical cast steel node in a single-layer folded-plane reticulated shell from a building in Shanxi Museum was checked, under the design load; it,s ultimate load was evaluated and it,s energy dissipation capability under seism was analyzed. Analysis shows that: the cast steel node met design requirements and had sufficient safety reserves; node in the design load is in elastic working state, the stress peak occurs at the intersection of pipe chamfering. In the limit state of bearing capacity of the node, the local buckling failure took place in the surface near the intersection, ultimate load was 5.9 times the design load, indicating that there is still great potential in bearing capacity after a node becomes plastic; The energy dissipation capacity of the cast steel node was good in vertical seismiaction but bad in the horizontal seismic action. Adding stiffening rib,significantly improved the energy dissipatio capacity of the node in the horizontal direction.

cast steel node; ultimate bearing capacity; hysteretic curves;energy dissipation capacity; space grid structure

2013-06-25

国家自然科学基金(50878137);山西省科技攻关项目(20080321086);山西省归国留学基金项目(2009-26)

高治昌(1988-),男,山西离石人,硕士,主要从事大跨空间钢结构,(Tel)15834062625

李海旺,教授,(Tel)13663510879

1007-9432(2014)01-0051-05

TU393.3

:A