微波加热喷动流化床冶金反应器设计与分析

2014-08-10郭丽娜郝赳赳林万明

陈 津,郭丽娜,郝赳赳,张 猛,赵 晶,林万明

(太原理工大学 材料科学与工程学院, 太原 030024)

微波加热喷动流化床冶金反应器设计与分析

陈 津,郭丽娜,郝赳赳,张 猛,赵 晶,林万明

(太原理工大学 材料科学与工程学院, 太原 030024)

利用微波快速加热粉状冶金物料的特性,结合气-固相喷动流化床传热传质的优良特性,设计了一种新型的冶金反应器——微波加热喷动流化床,分析了微波加热喷动流化床的结构特点和操作参数。结果表明,微波加热搅拌喷动流化床是一种较常规喷动流化床更为有效的强化固相脱碳的反应器;采用微波加热搅拌喷动流化床,把微波加热场、微波电磁场与气-固相搅拌喷动流化场有机地结合起来,可以改善传统流态化固相脱碳的动力学条件。该方案是一种具有应用价值的新技术和新工艺。

微波加热;喷动流化床;气-固相反应;冶金反应器

对固体物料来说,传统的加热方法是使热量由物体表面传到内部,从而达到热平衡,这种方法极易产生热损失,需要较长的加热时间;而微波加热则是原位加热,微波以光速进入物体内部,由分子、离子的极化变形和快速转向而被吸收,即转变成热量,形成物料内外部“整体”加热的效果,大大降低了热损失,减少了加热时间,达到快速、节能的作用[1]。微波电磁场在加热物料的同时,由于物料内部分子的极化变形和快速转向,可以提高固相反应的物质活性[6],增强反应离子的扩散作用[7]。由于微波加热机理不同于常规加热机理,微波电磁场被认为是增强固相反应离子扩散能力的源驱动力[8]。微波加热与常规加热固相反应的对比试验表明[9],微波加热可以促使物料收缩,提高物料的致密度,从而提高了固相反应的能力。微波加热最大的特点是可以加热粉状物料[2-5]。

气-固相流化床是利用反应气体自下而上通过气体分布板使床内的冶金粉料在一定温度下进行流态化反应的冶金反应器。早在20世纪20年代,就出现了利用流态化技术进行粉煤气化的温克勒炉[10]。固体颗粒的流态化作为一种新兴的工业技术,在石油、化工、冶金等领域得到了广泛的应用[11-12]。气体分布板是保证气-固相流化床正常流化的重要构件,它直接影响流化床的流化质量和稳定性。由于自身结构的特点和流化温度的影响,在气体分布板与固体颗粒的接触面上极有可能产生流化死区,从而导致颗粒在实际流化过程中发生粘结,甚至在气体分布板上直接结块,最终导致流化床粘结失流[13]。

加拿大学者Mathur和Gishler在1955年研究小麦的流态化干燥时开发出一种没有气体分布板的喷动床[14-16]。喷动床的颗粒运动比较有规律,而流化床的颗粒运动相对随机而复杂。喷动床没有气体分布板,固体颗粒的流态化是由一个稳定的轴向喷流产生,中央喷射区随气流向上运动,形成一定高度的喷泉,然后散落到周围环隙区向下运动,在底部又重新被卷吸入喷射区,因此物料在喷动床内形成了一个有规律的循环流动。但喷动现象只存在于一个有限的流速范围内,流速太低,射流区不能穿过床层;流速太大,则导致全床流化。因此,要形成喷动流化床,流化气体的流速要控制在一个合理的范围。目前,喷动床在干燥、造粒、煤气化、冶金、石油化工、材料制备等领域有着广泛的应用。

1 微波加热喷动流化床设计思路

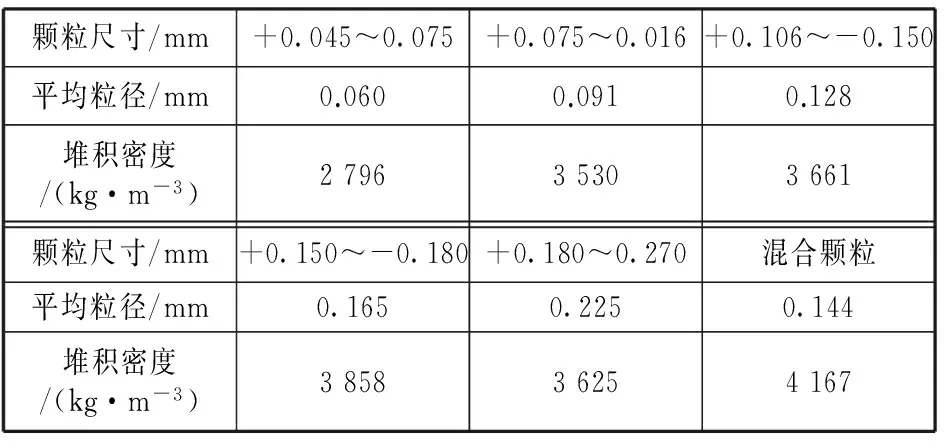

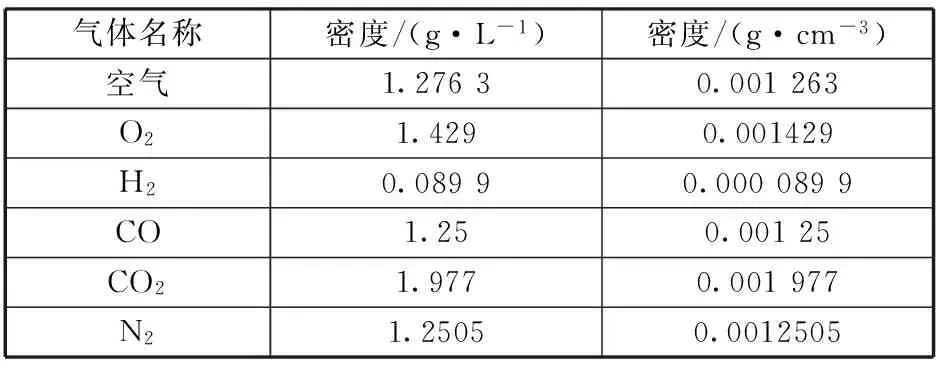

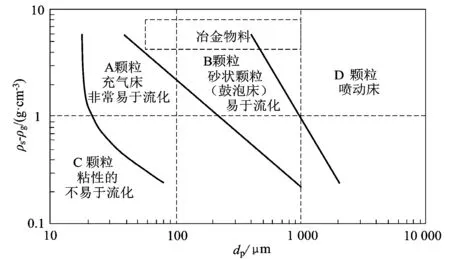

冶金物料的流化特点是固体颗粒和流化气体的密度差大,固体颗粒的密度一般在2.6~4.2 g/cm3[17]之间(见表1),而流化气体的密度一般在0.000 09~0.002 g/cm3之间(见表2);固体颗粒合适的流化粒度一般在50~1 000 μm之间,根据Geldart颗粒的流化性质分类(见图1[18]),冶金物料十分适合喷动流化床进行气-固相反应。把微波加热技术和喷动流化技术结合起来,可以充分发挥各自的优点,构成一种新型的气-固相冶金反应器——微波加热喷动流化床。

表1 高碳铬铁粉不同粒度的堆积密度

表2 标准条件下(273 K,101 325 Pa)有关气体的密度

图1 Geldart流化态分类

2 微波加热喷动流化床的结构特点和操作参数

2.1 主要技术指标

1) 微波加热喷动流化物料的重量范围,最小为0.2 kg,最大为1.0 kg;

2) 物料加热温度,最高为1 400 ℃;

3) 微波加热功率范围,最低2 kW,最高12 kW,共设有6个微波加热档,每档2 kW;

4) 微波加热物料时,可通入各种气体进行喷动流化试验;

5) 喷动流化气体配有电加热装置,气体预热最高温度为900 ℃;

针对冶炼厂铜锍杂质铅较高的问题,本文系统分析了杂质铅的走向及分布,并对吹炼渣含铜、CaO/Fe值、渣中SiO2含量及渣温度重要工艺参数的影响进行了研究,研究结果认为铜闪速吹炼较为合理、有效的工艺控制条件和解决办法包括以下几个方面。

6) 微波加热喷动流化床配有机械搅拌装置。

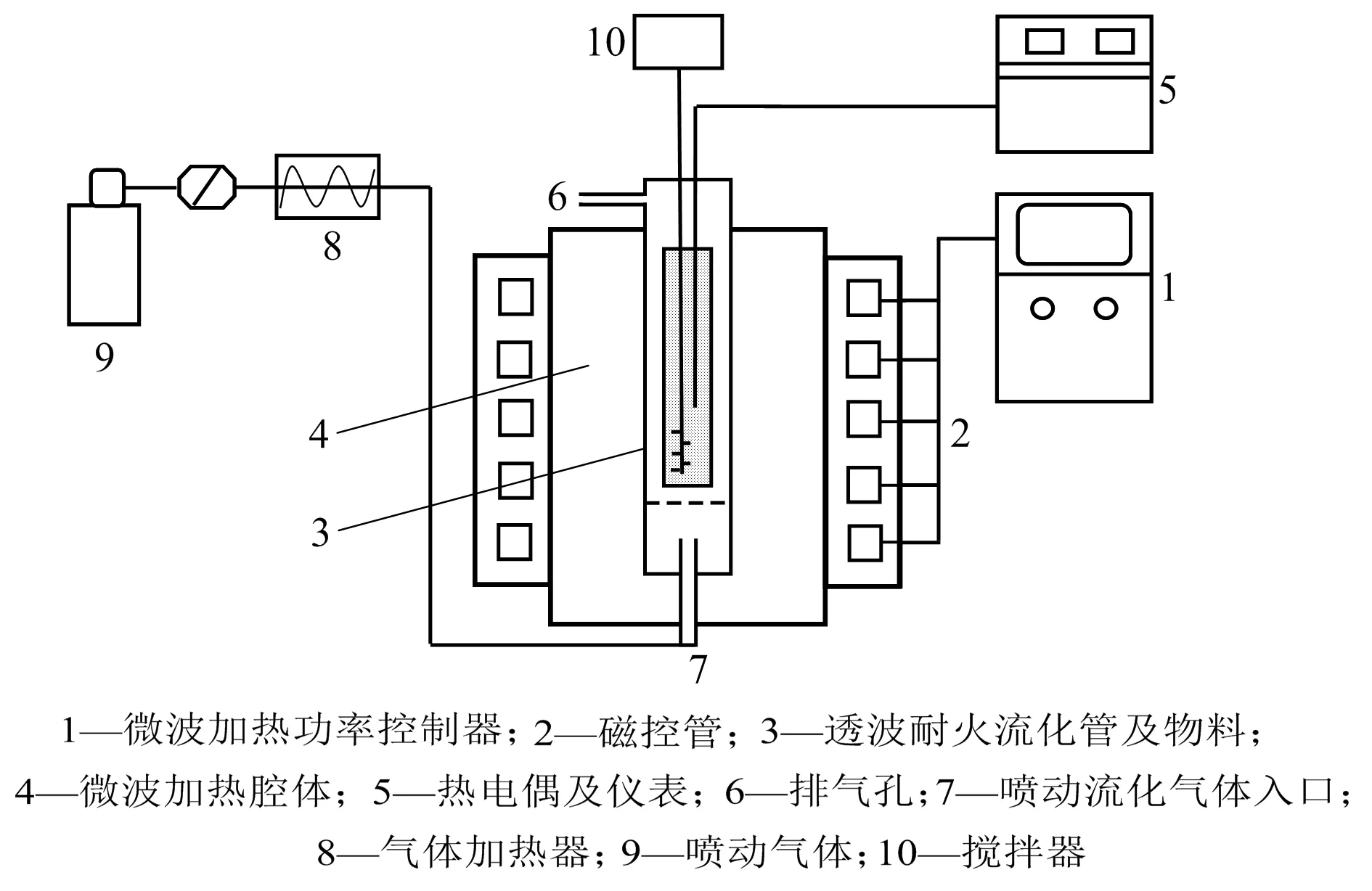

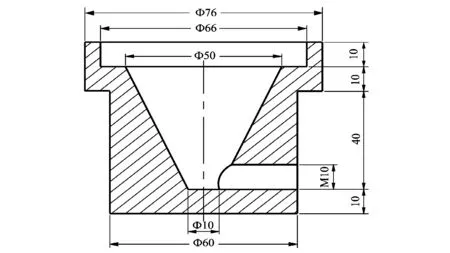

微波加热喷动流化床结构如图2所示,喷动流化床圆锥形底部的喷嘴结构见图3如示。

图2 微波加热喷动流化床结构示意图

图3 喷动流化床圆锥形底部的喷嘴结构

2.2 操作特性参数

2.2.1微波加热升温速率

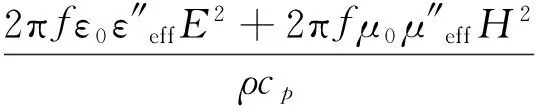

微波加热物料的升温速率取决于物料的电磁性能,在微波场中喷动流化物料的升温速率可以表示为[19-20]:

(1)

式中:(∂T/∂τ)为微波加热喷动流化物料的升温速率,K/s;P为物料单位体积吸收的微波能,W/m3;ε0为真空介电常数,F/m;εeff″为有效介电损耗因子;f为微波加热频率,Hz;E为电场强度,V/m;μ0为真空磁导率,H/m;μeff″为有效磁损耗因子;H为磁场强度,A/m;ρ为喷动流化物料的密度,kg/m3;cp为喷动流化物料的比热容,J/(kg·K)。合适的微波加热的升温速率决定于微波加热比功率。

2.2.2床层空隙率

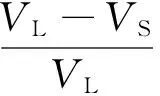

由式(1)可知,喷动流化物料的密度越小,即床层空隙率越大,物料的升温速率越快;但床层空隙率超过临界值时,由于吸收微波的固体颗粒减少,反而不利于微波加热物料。因此,合适的床层空隙率对微波加热喷动流化床是一个重要参数:

(2)

式中:ε为床层空隙率,%;VL为喷动流化床层的体积,m3;VS为未喷动流化的固体颗粒的体积,m3;hL为喷动流化床的床层高度,m;h为喷动流化床静床高,m。微波加热喷动流化床的床层空隙率原则上应该越小越好,考虑到喷动流化床的空隙率,最好在25%~65%之间(见表3)。

2.2.3最小喷动流化速度

最小喷动速度是喷动流化床操作的关键参数,不仅与喷动气体和固体颗粒的性质有关,还与起始喷动床高度有关,此外与喷动床的几何结构也有一定关系。对柱体直径小于0.5 m的喷动床,无论有无底部倒锥,一般认为Mathur和Gishler于1955年提出的经验关联式是最简单且应用范围最广的计算公式[21-23]:

(3)

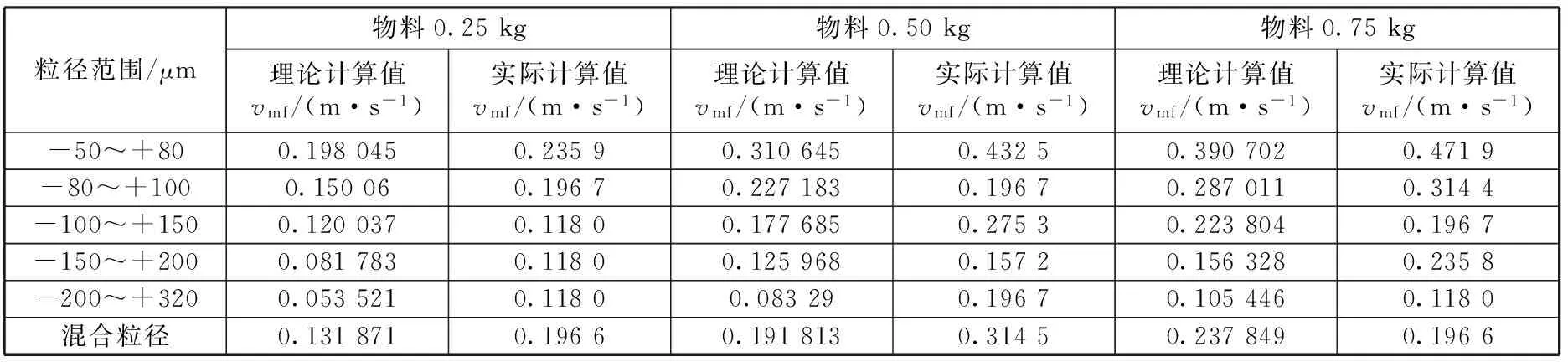

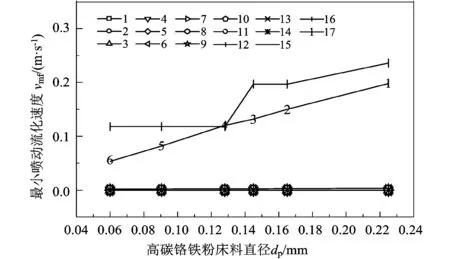

式中:vms为最小喷动速度,m/s;ds为固体颗粒的平均直径,m;D为喷动床直径,m;dl为喷动床底部的喷口直径,m;h为喷动流化床的静床高,m;ρs为固体颗粒密度,kg/m3;ρg为喷动气体密度,kg/m3。喷动床变为喷动流化床的界限是气体流化速度大于最小喷动流化速度(见表4和图4)。

表4 微波加热高碳铬铁粉最小喷动流化速度 m/s

图4 床料直径与最小喷动流化速度的关系

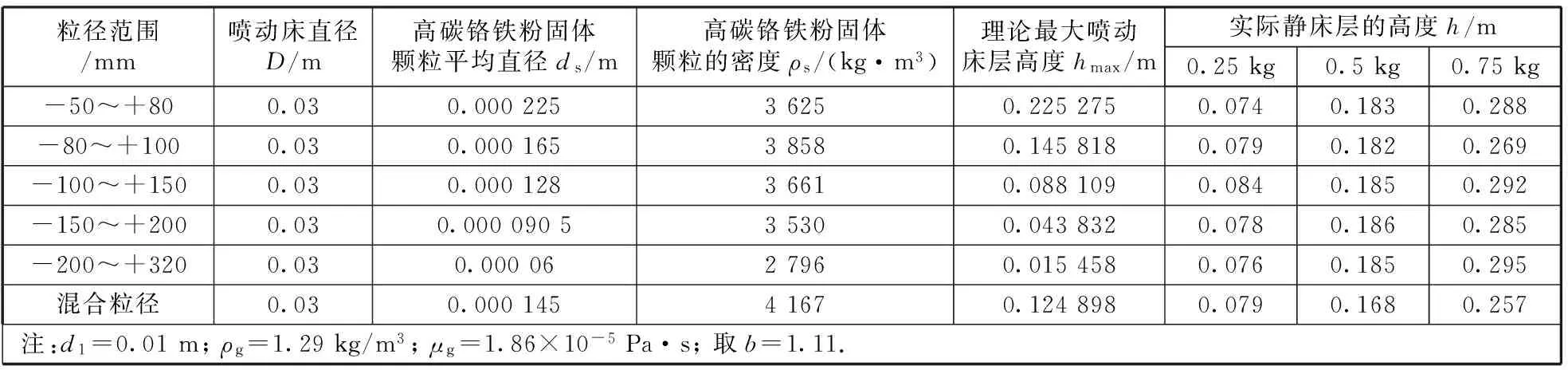

2.2.4最大喷动床的床层高度

喷动床的静床层高度大于某一临界高度时,无论如何调节气速都无法形成喷动床,而是直接形成鼓泡床或节涌床,这一临界床层高度就是最大喷动床层高度。喷动床的床层高度大于最大喷动床层高度时,喷动床将不再稳定并被破坏,导致喷动床在高于某一高度时变得不稳定的主要原因是环隙区颗粒的流化。由于射流区的气体径向穿透进入环隙区,使环隙区内向上气流速度沿着层高度逐渐增加,当床层过高时,环隙区上端的气流速度会使床层表面的颗粒流化而阻止环隙区颗粒的平稳向下运动,进而使喷动变成聚式流化或者节涌。

显然,最大喷动床层高度是判别喷动床和喷动流化床的一个重要参数,因为它涉及所能处理的最大物料量。气固喷动床最大喷动床层高度的计算公式为:

式中:hmax为最大喷动床高,m;D为喷动床直径,m;ds为固体颗粒平均直径,m;b=0.9(高温)~1.11(常温);dl为喷动床底部的喷口直径,m;ρs为固体颗粒的密度,kg/m3;ρg为喷动气体的密度,kg/m3;μg为喷动气体的动力粘度,Pa·s。喷动床变为喷动流化床的界限是静床层高度大于最大喷动床层高度(见表5)。

表5 微波加热高碳铬铁粉喷动流化床的最大床层高度

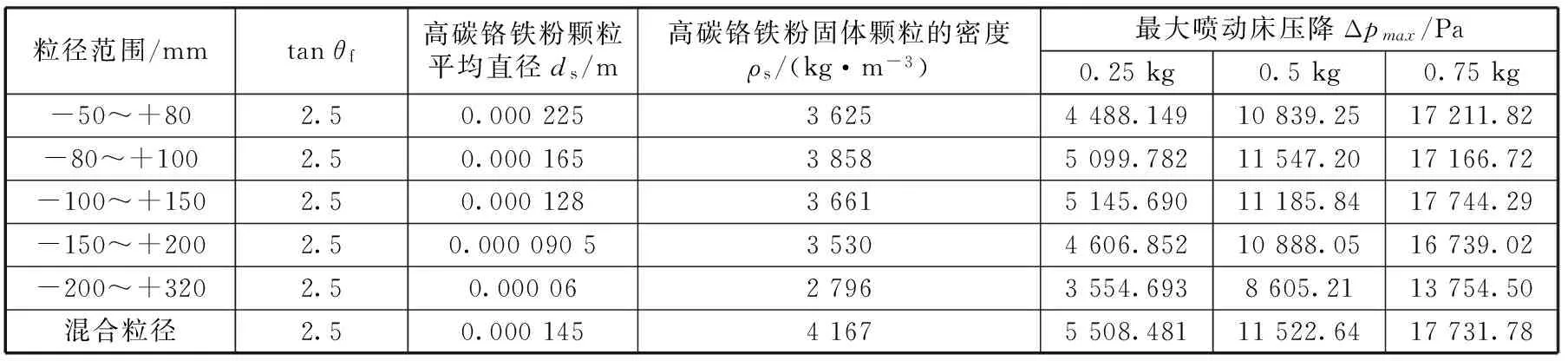

2.2.5最大喷动床压降

从固定床向喷动床转变时所具有的最大压降为最大喷动床压降。此后继续增加气体流速,压降随之降低,射流区逐渐形成一个稳定的喷射区,而床内最终建立起一个具有稳定三区流动结构的完全喷动的喷动床。形成稳定的喷动床后,继续增加气体流速,相应的压降不再增加,因此该压降即是喷动床的操作压降ps。最大喷动床压降的计算公式为[23]:

(5)

式中:Δpmax为喷动开始前的最大压降,Pa;h为喷动床静床高,m;ρb为固体颗粒的堆积密度,kg/m3;dl为喷动床底部的喷口直径,m;D为喷动床直径,m;θf为物料的内摩擦角,(°);ds为固体颗粒平均直径,m;g为重力加速度,9.81 m/s2。

表6 微波加热喷动流化床中高碳铬铁粉的最大床层压降

3 结论

采用微波加热搅拌喷动流化床,把微波加热场、微波电磁场与气-固相搅拌喷动流化场有机地结合起来,可以改善传统流态化固相脱碳的动力学条件。理论分析和试验表明,微波加热搅拌喷动流化床是一种较常规喷动流化床更为有效的强化固相脱碳的反应器。微波加热搅拌喷动流化床是一种具有应用价值的新技术和新工艺。

[1] 王禹,孙海涛,王宝辉,等.微波的热效应与非热效应[J]. 辽宁化工, 2006,35(3):167-169.

[2] Thostenson E T, ChouT W. Microwave processing: fundamentals and applications[J]. Composites part A: Applied Science and Manufacturing, 1999,30(9): 1055-1071.

[3] 陈津,潘小娟,张猛,等.含碳氧化锰矿粉微波加热升温特性研究[J]. 材料导报, 2007, 21(11A): 81-84.

[4] 陈津,张猛,赵晶,等.含碳铬矿粉微波加热体还原显微矿相结构的研究[J].电子显微学报, 2008,27(1): 26-33.

[5] 孙宏飞,陈津,张猛,等.微波场中高碳锰铁粉及固相脱碳物料的电磁性能[J].钢铁研究学报,2012,24(8):12-15.

[6] Whittaker A G.. Diffusion in microwave-heated Ceramics[J]. Chemistry of Materials, 2005,17(13): 3426-3432.

[7] 石霭如,贾云发.微波固相反应的扩散增强机理[J]. 青岛大学学报:自然科学版,1998,11(1): 64-67.

[8] 彭虎,李俊.微波高温加热技术进展[J].材料导报, 2005,19(10):100-103.

[9] Saitou K. Microwave sintering of iron, cobalt, nickel, copper and stainless steel powders[J]. Cripta Materialia,2006, 54(5): 875-879.

[10] 朱开宏,袁渭康.化学反应工程分析[M]. 北京: 高等教育出版社, 2002: 230-234.

[11] 目崎令司.流化床分布装置的设计[J]. 石油化工译丛, 1982(5): 57-62.

[12] 杜益庆,栗志,许国良,等.气固流化床流体与颗粒的传热研究[J]. 锅炉技术, 1996 (6):20-25.

[13] 陈杰勋,曹翌佳,任聪静,等.气固流化床分布板死区的声发射检测[J]. 石油化工, 2008,37(9): 910-914.

[14] 卜伟,程榕,郑燕萍.喷动流化床的研究进展及其在造粒方面的应用[J]. 浙江化工, 2008, 39(5): 15-18.

[15] Mathur K B, Gishler P E. A study of the application of the spouted bed technique to wheat drying[J]. Journal of Applied Chemistry, 1955, 5(11): 624-636.

[16] Mathur K B, Gishler P E. A technique for contacting gases with coarse solid particles[J]. American Institute of Chemical Engineers Journal, 1955, 1(2): 157-164.

[17] 陈振东,陈晓平,吴烨,等.热态临界流化速度研究[J]. 中国电机工程学报, 2010, 30(14):21-25.

[18] Geldart D. Types of gas fluidization[J]. Powder Technology, 1973, 7(5): 285-292.

[19] Al-Harahsheh M, Kingman S W. Microwave-assisted leaching-a review[J]. Hydrometallurgy, 2004, 73(3-4): 189-203.

[20] Hill James M,Jennings Michael J. Formulation of model equations for heating by microwave radiation[J]. Applied Mathematical Modelling, 1993,17(7):369-379.

[21] 祝京旭,洪江.喷动床发展与现状[J]. 化学反应工程与工艺, 1997,13(2): 207-230.

[22] 李水清,姚强,赵香龙.喷动床反应器气固流动模型的研究进展[J]. 化学反应工程与工艺, 2003, 19(3): 264-279.

[23] 吴占松,马润田,汪展文.流态化技术基础及应用[J]. 化学工业出版社, 2006:130-134.

[24] 欧阳红勇,杨智,熊雪良,等.微波场中钛铁矿的升温曲线及流态化浸出行为研究[J]. 矿冶工程, 2010,30(1):73-75.

(编辑:庞富祥)

TheDesignofMicrowaveHeatingSpoutedFluidizedBed

CHENJin,GUOLina,HAOJiujiu,ZHANGMeng,ZHAOJing,LINWanming

(CollegeofMaterialsScienceandEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Taking advantage of the characteristics of fast microwave heating of metallurgical powder material,and combining the good qualities of heat and mass transfer in gas-solid phase spouted fluidized bed, a novel type of metallurgy reactor, spouted fluidized bed with microwave heating,was designed. Characteristics and the operational parameters of the microwave heating fluidized bed were analyzed. Analysis results show the microwave heating spouted fluidized bed is more effective in strengthening solid phase decarburization than the conventional spouted fluidized bed. It can improve the dynamics conditions of traditional fluidized solid phase decarburization. The spouted fluidized bed with microwave heating is a kind with new technology with application value。

microwave heating; spouted fluidization bed; gas-solid phase reaction; metallurgical reactor

2013-08-09

国家自然科学基金委员会与上海宝山钢铁集团公司联合资助项目(51174252)

陈津(1955-),男,天津市人,教授,博导,主要从事微波冶金理论与应用研究,(E-mail)chenjinty@sohu.com

1007-9432(2014)01-0010-05

TF19

:A