单点连续顶推箱梁施工关键技术

2014-08-10罗义强

罗义强

(北京市高速公路监理有限公司,北京 101300)

单点连续顶推箱梁施工关键技术

罗义强

(北京市高速公路监理有限公司,北京 101300)

京良路改扩建工程在主路K6+931.664(3号墩)~K7+046.664(7号墩),辅路K0+706.823(3号墩)~K0+821.823(7号墩)处上跨既有京广铁路,该上跨铁路桥为预应力混凝土箱梁,采用了单点连续顶推施工工艺。现今随着顶推施工技术的日益成熟,且其对既有铁路影响小,已经成为了上跨铁路采用较多的一种施工工艺。结合上跨京广铁路桥的具体施工步骤,详细论述了顶推施工中的关键技术。

预应力混凝土箱梁;顶推;关键技术

0 引 言

随着国内高速公路、市政公路的发展,越来越多的路线与既有铁路相交,而相交处大多数跨径为30~60 m。国内发展起来40多年的预应力混凝土桥梁顶推工艺,其适用跨径为30~60 m,具有对桥下影响时间短、施工安全等优点,已经越来越受到铁路管理部门的青睐。为了保证预应力混凝土桥梁顶推施工的安全和质量,必须从设计到施工的每一个步骤进行认真分析、考虑周全、严密组织、精心策划。本文通过一个具体的顶推桥梁案例,完整论述了顶推施工工艺,以供后续相关施工借鉴参考。

1 工程概况

1.1 工程介绍

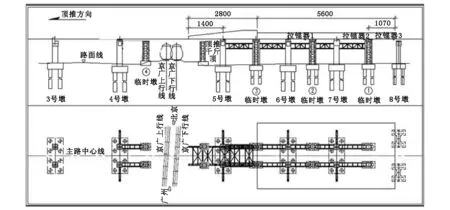

上跨京广铁路立交桥设计范围:主路K6+931.664(3#轴线)~K7+046.664(7#轴线);辅路K0+706.823(3#轴线)~K0+821.823(7#轴线);桥梁长均为115 m,主路位于直线上,辅路从起点至大里程方向18.236 m范围内位于圆曲线上,其余位于直线上。上跨节点为既有京广铁路。桥梁主路与京广铁路交叉铁路里程为K16+604.743,公路里程K6+981.299;辅路与京广铁路交叉铁路里程为:K16+624.536,公路里程K0+755.155,主、辅路与铁路中心线交角均为86.2°。主、辅路桥采用预应力混凝土箱梁结构,顶推法施工。桥梁平面位置图如图1所示。

桥梁孔跨布置:桥梁全长115 m,建筑面积4 657.5m2。布跨为:主路(26.5+42+26.5+20)m;辅路(25+42+28+20)m,采用整体箱梁结构,顶推法施工。主路桥顶推重量4 100 t,辅路桥顶推重量1 800 t。

跨京广铁路上部结构主路桥采用单箱三室、斜腹板等高度箱形截面,梁高为2.2 m,顶板宽27.0 m,底板宽20 m,两侧悬臂板长各3.0 m;辅路桥为单箱单室斜腹板等高度箱形截面,梁高为2.2 m,顶板宽13.5 m,底板宽6.0 m,两侧悬臂板长各3.0 m。

1.2 顶推的主要技术参数

顶推重量:主路箱体4 100 t,辅路箱体1 800 t;

顶推速度:10 m/h;

顶推距离:主路63.5 m,辅路64 m;

顶推动力储备系数:主路2.4,辅路2.2(主路采用两台500 t千斤顶,辅路采用两台200 t千斤顶,摩阻系数按照0.1考虑);

顶推牵引索安全系数:主路1.7,辅路2.3(主路采用2束19-фs15.2钢绞线,辅路采用2束12-фs15.2钢绞线);

顶推滑块应力安全储备系数:主路2.6,辅路6.1(四氟乙烯滑块,厚度3 cm,抗压强度不小于30 MPa);

滑道安装精度:顶面相对高差不大于3 mm;

顶推就位轴向误差:±10 mm。

图1 桥梁顶推平面图

2 顶推施工前的关键工程

2.1 临时墩及桁架梁

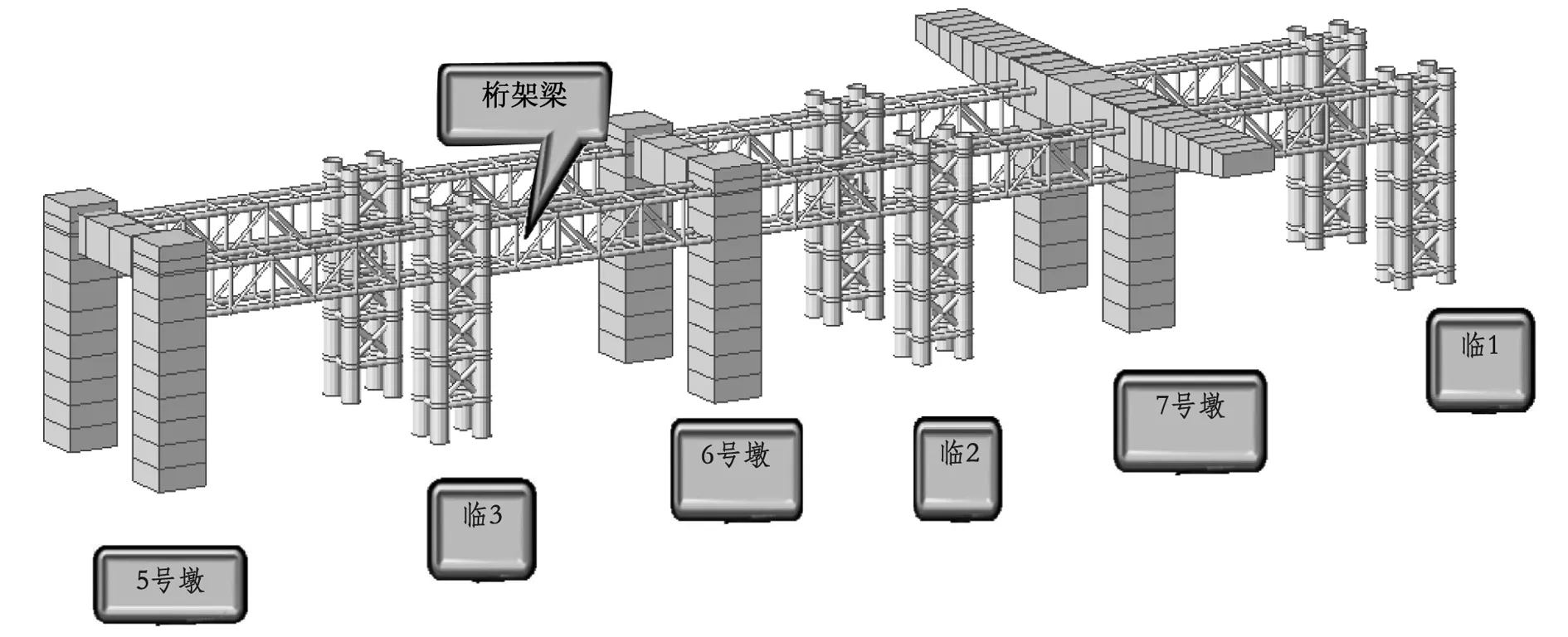

本桥跨京广铁路部分主孔跨度为42 m,为本项目施工工艺的控制因素,为减小顶推过程中悬臂长度,在5~8号墩之间设置1、2、3号临时墩;为加强过铁路孔时的安全措施,在4号墩靠铁路侧设置4号组合临时墩(本墩只作为保险措施,施工过程中不受力,见图2),顶推过程中主路前端最大悬臂41 m,尾端最大悬臂12.5 m;辅路前端最大悬臂41 m,尾端最大悬臂13 m。临时墩立柱采用外径800 mm,壁厚16 mm的钢管柱,连接系采用外径299 mm,壁厚10 mm钢管。

临时墩基础为承台下接4根直径为1.2 m钻孔灌注桩。临时墩柱与预埋在承台中的钢板采用三角钢板焊接连接。

顶推过程中,墩顶主要承受水平向的摩阻力,为保证墩身结构具有足够的纵向水平刚度以承受纵向水平力,采用桁架梁将永久墩、临时墩串联,见图3。桁架梁采用三角形桁架结构,高2 m,纵向节间长2 m,主管横向中心距主路1.5 m(距辅路4.5 m),主管采用外径299 mm,壁厚10 mm的钢管;连接系采用外径180 mm,壁厚8 mm钢管。

图2 临时墩柱图

2.2 滑 道

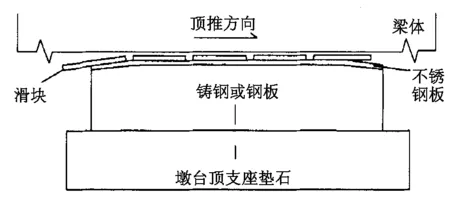

顶推时,组合的聚四氟乙烯滑块在不锈钢板上滑动,并在前方滑出,通过在滑道后方不断填入滑块,带动梁身前进,见图4。

本桥滑道的组成形式:墩顶预埋钢板上焊接滑道梁和2 mm厚不锈钢板,其表面粗糙度不大于Ra12.5μm。上部涂抹硅脂油和铺设规格为30 cm×40 cm×3 cm的四氟乙烯滑块,其抗压强度不低于50 MPa(为了在顶推过程中滑块能够顺利塞入,另特准备了2 cm、1 cm、0.5 cm厚的滑块若干,并将滑块两端加工成楔形)。因箱梁混凝土直接浇筑在滑块上,为保证滑道板之间不被灰尘、水及灰浆污染,滑块顶用0.5 mm厚不锈钢板覆盖严密。

图3 永久墩、临时墩、桁架梁联接示意图

图4 滑道工作示意图

为保证箱梁纵向之间梁底的衔接,以及顶推过程中四氟乙烯滑块能够顺利塞入,滑道钢板纵向两侧做成斜面,坡面处填干硬砂(以利于拆模后能顺利掏出),并保证柔性支撑比刚性支撑侧高5~10 mm,以保证梁底的平顺。

本桥主路滑道梁纵向中心位置与主梁中腹板中心重合,即从桥中线两侧各3.675 m,辅路2.55 m。

2.3 预应力混凝土箱梁

箱梁底板平整度是影响在顶推过程中是否能够顺利进行的重要因素,为了确保箱梁底板浇筑平整度采取了以下措施:

(1) 地基处理措施

清除表面种植土进行初步压实后,铺筑50 cm厚级配砂砾并碾压,然后再在其上浇筑20 cm厚C20混凝土。

(2) 箱梁排架

本桥采用碗扣式支架支撑体系,立杆为φ48,壁厚3.5 mm,考虑安全因素,按3 mm计算。纵桥向间距,根据计算,纵、横梁处为60 cm×90 cm,其它地方布置为90 cm×90 cm,且采用120 cm步距。为进一步减少钢管架的弹性变形,纵、横梁处采用60 cm×30 cm,其它地方布置为60 cm×60 cm,步距为120 cm的形式。

(3) 底板模板

为了保证底板模板的刚度,底板模板采用15 mm竹胶板,后面满衬5 cm厚木板,次肋采用5 cm×10 cm方木按30 cm间距排放,主肋采用10 cm×10 cm方木随排架布置。

(4) 浇筑前预压

为了充分消除箱梁支架的非弹性变形,在正式浇筑箱梁混凝土前对支架进行了箱梁自重1.2倍的预压,预压加载时按照分级、等量加载原则。

(5) 预应力体系

箱梁体在顶推的过程中,同一个断面上正负弯矩会交替出现,为了克服混凝土结构抗拉强度低的问题,设计上采用了顶推预应力钢绞线束,在混凝土强度达到100%,按照设计要求对这些钢绞线束进行张拉。

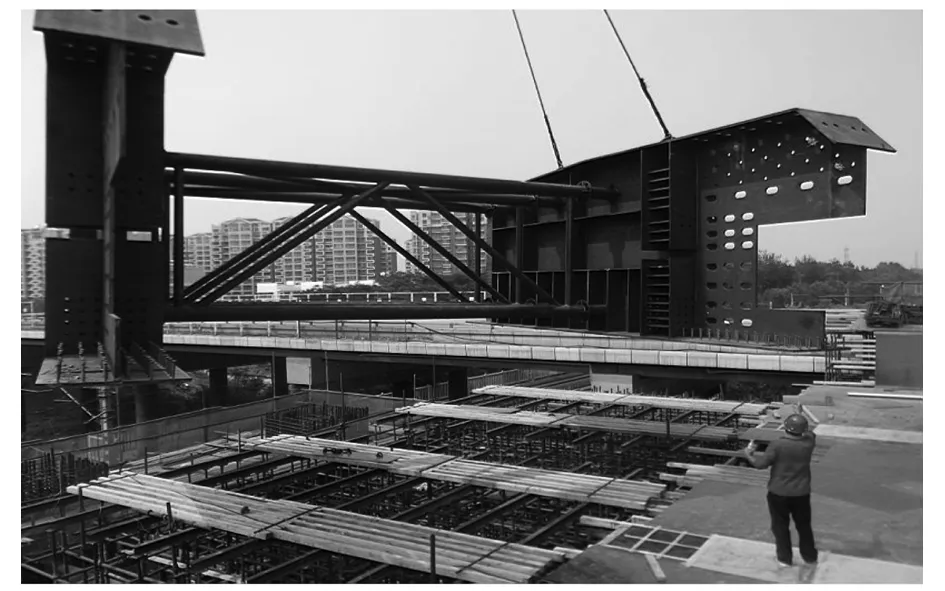

2.4 导 梁

为了减少顶推过程中悬臂端的负弯矩和保证梁体的抗倾覆系数,在顶推梁体设置导梁,见图5和图6。本桥主路、辅路钢导梁长均30.5 m(埋入梁体内2.5 m,梁体外28 m),共分三节,第一节段长8.5 m,第二节段长11 m,第三节段长11 m,导梁采用钢板焊接分块制作,然后平联组合。导梁前端0.6 m范围内制作60 cm错台,以便导梁前端到达前支撑点时通过千斤顶等设备顶升导梁前端使导梁顺利到达墩顶滑道。为了防止主梁端部接头混凝土在承受最大正负弯矩时产生过大拉应力而产生裂缝, 必须在接头附近施加预应力, 导梁与箱梁用预应力筋进行锚接。导梁预埋段与第一节段之间设置采用直径32 mm精轧螺纹钢连接,保证导梁与混凝土梁之间的连接强度,并设50 t的初拉力(在实际施工中,由于导梁腹板位置的限制,根本没有千斤顶的工作位置,不得不采用人工拧螺母的方式施加初拉力,实际达不到50 t初拉力的要求。建议以后施工采用无粘结预应力钢绞线)。

图5 第一段导梁实际图

图6 导梁拼装完成图

钢导梁采用变截面形式,主路导梁根部梁高3.2 m、最前端梁高1.2 m;上、下翼缘采用变宽及变厚过渡,宽度由1.0 m变为0.6 m,厚度由36 mm变为28 mm、20 mm;腹板高度随梁高变化,厚度由36 mm变为24 mm、20 mm。辅路导梁根部梁高2.5 m、最前端梁高1.0 m;上、下翼缘采用变宽及变厚过渡,宽度由0.7 m变为0.5 m,厚度由36 mm变为28 mm、20 mm;腹板高度随梁高变化,厚度由32 mm变为24 mm、16 mm。

钢导梁横联均采用无缝钢管,直径(指外径)有219 mm、114 mm两种,壁厚分别为8 mm和5 mm;钢导梁加工时需焊接带有法兰盘的无缝钢管,横联整体焊接完成后,与预先焊接到钢导梁上的无缝钢管采用高强螺栓连接,法兰盘留有1 mm间隙。

导梁底缘与梁体底缘应在同一平面上, 顶推时,导梁前端将要达到桥墩时, 会产生很大的挠度, 无法爬上滑道, 导梁前端设一上悬的50 cm高的缺口, 当导梁“鼻子”走到滑道上方时, 用事先设置在滑道上的千斤顶将导梁顶起, 并带动千斤顶下方的滑块一起向前滑行, 待导梁下缘升到滑块高度后, 再落下千斤顶,使导梁就位正常运行。

2.5 顶推系统

2.5.1 牵引系统

本工程采用的是拽拉的单点连续顶推系统(见图7)。主路选用ZLD500-300连续顶推系统,全套系统包括:2台ZLD500-300连续顶推千斤顶、1台ZTB88.0顶推泵站、1台HLDKA-4主控台及联接系统的高压油管、控制电缆、设备至电源的电源电缆。辅路选用ZLD200-300连续顶推系统,全套系统包括:2台ZLD200-300连续顶推千斤顶、1台ZTB40.0顶推泵站、1台HLDKA-4主控台及联接系统的高压油管、控制电缆、设备至电源的电源电缆。牵引反力座设置在5#永久墩上。主路箱梁底埋设有2个拉锚器,每束由19根强度等级为1860 MPa,Φ15.2 mm钢绞线组成。牵引索穿过ZLD500-300型连续顶推千斤顶,牵引索的另一端顺着梁体底板穿入千斤顶内。钢绞线最大张拉强度按1302 MPa考虑,每束能承受19×140×1860×0.7≈340 t张拉力,牵引索储备系数为(340×2)/(4100×0.1)≈1.7,满足使用要求。辅路箱梁底埋设有2个拉锚器,每束由12根强度等级为1 860 MPa,Φ15.2 mm钢绞线组成。牵引索穿过ZLD200-300型连续顶推千斤顶,牵引索的另一端顺着梁体底板穿入千斤顶内。钢绞线最大张拉强度按1 302 MPa考虑,每束能承受12×140×1860×0.7≈210 t张拉力,牵引索储备系数为(210×2)/(1800×0.1)≈2.3,满足使用要求。

图7 后锚点及拽拉索

2.5.2 侧向限位装置

侧向限位装置的作用是引导、限制箱梁梁体沿横向方向滑动。该装置由纠偏千斤顶和限位滚轴组成(见图8),主要有限位架、千斤顶、钢滚轴、工作滑块。顶推过程中,可以调节导向轮后螺栓之间的距离来调整导向轮与箱梁之间空隙,滚轴边距离箱梁腹板边5 cm,轴心距离梁底45 cm。同时对在滚轮下安装千斤顶反力座工作坑,因顶推必然存在不平衡受力,故梁体成蛇形前进,此时限位空隙小,有益于及时纠偏;当偏差较大时采用千斤顶进行纠偏,此时千斤顶紧压滑块,滑块随梁体滑动,顶推时交替转换滑块。

图8 钢滚轴和千斤顶横向纠偏装置

3 顶推中的关键步骤

3.1 顶推的基本原理

基本原理是箱梁重量通过滑块作用于支撑墩上,由墩身传至承台和桩基上。待箱梁主体施工完毕以后,通过千斤顶拽拉5#墩上的反力座和后锚点之间的钢绞线,克服滑块与滑道板之间的摩擦力来达到梁体向前顶进。

3.2 顶推工作组的划分及职责

(1) 顶推动力组

接到顶推指令后负责启动牵引系统,启动后负责监控各千斤顶压力情况,并在顶推过程中实时汇报油压情况,严格控制油压不超过设计值。

(2) 顶推滑动组 负责续滑块、接滑块、传滑块、清理滑块。

(3) 顶推监测组

监测顶推过程中梁体移动速度,梁体横向偏差,梁体最终就位后的平面位置,并在监控中实时汇报监控数据。

(4) 顶推纠偏组

监测顶推过程中梁体移动速度,梁体横向偏差,梁体最终就位后的平面位置。

3.3 钢导梁预顶检验

在顶推施工之前为了检验钢导梁的整体刚度以及各联接部位质量,对钢导梁进行顶起检验。通过设置在5#墩上的钢牛腿作为起顶操作平台,主路钢导梁预顶顶力为400 t,每侧200 t,两侧同步进行。起顶处导梁竖向位置计算值87 mm,实际测试值为85 mm,导梁根部最大应力204 MPa,通过应变片测出实际值为202 MPa。辅路钢导梁预顶顶力为230 t,每侧115 t,两侧同步进行,起顶处导梁竖向位移计算值106 mm,实际测试值110 mm,导梁根部最大应力188 MPa,通过应变片测出实际值188 MPa。预顶过程中及结束后对导梁和混凝土梁体接触处、导梁节段之间高强度螺栓进行检查,均没有发现混凝土裂纹和螺栓松动情况。经过检验钢导梁的整体刚度和各联接部位质量均能满足要求。

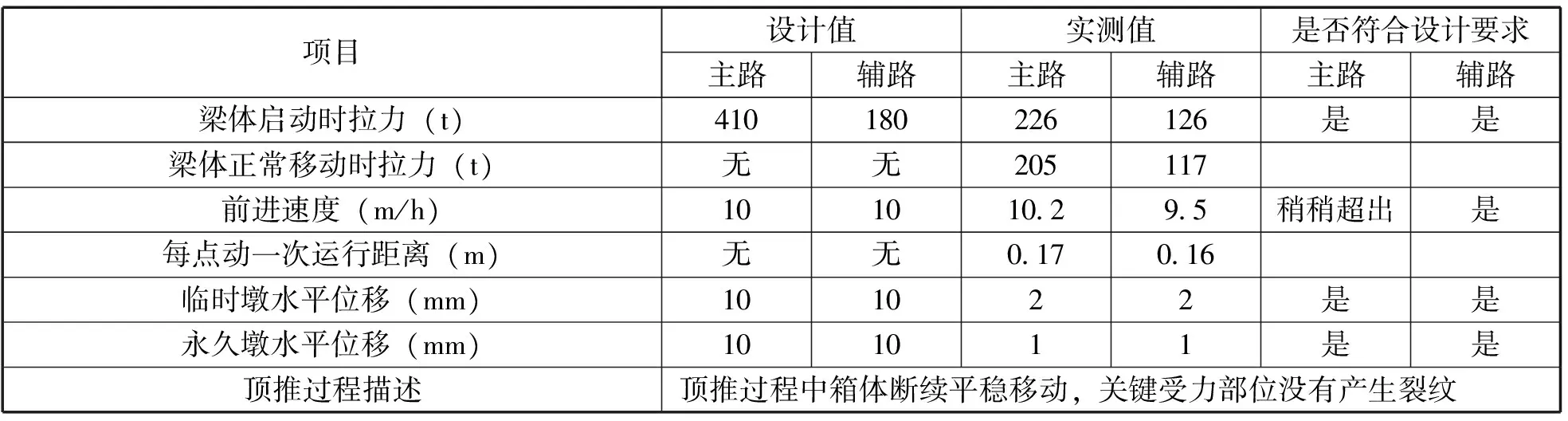

3.4 试 顶

由于钢导梁前端距离京广铁路线的安全距离有2.3 m左右,将这段距离作为试顶距离。试顶采用点动方式人工操作。试顶的主要的采集数据和目的有:梁体启动和正常移动时的顶力数值,从而计算四氟乙烯板与不锈钢板之间的摩阻系数;前进速度要严格控制在设计速度以内,以免形成较大的惯性力;每点动一次前进距离,为正式顶推就位提供操作依据;临时墩和永久墩的水平位移;检查桥体结构是否平稳,关键受力部位是否产生裂纹。经过试顶后的基本数据如表1所示。

表1 试顶数据表

试顶阶段滑动系统、动力系统、临时墩体系等运转正常,已经具备正式顶推条件。

3.5 正式顶推

(1) 检查设备

首先选择手动模式。主控台操作人员按下“前顶进”按钮,油泵操作人员调整溢流阀的工作限压,在30%、50%、70%、80%、85%、90%、95%、100%最大经验牵引力状态下,检查油泵、顶推千斤顶、前后夹持器、前后监控器、压力表、拽拉钢绞线等情况。经检查无异常情况。

(2)自动同步顶推

手动操作顶推系统牵引主梁滑移启动后,转换至自动运行模式,进行主梁的自动连续顶推。当顶推开始后,工人将从滑道前端吐出的四氟滑板拿到滑道后端及时的进行重新塞入,要确保滑道上有四氟乙烯滑块。

自动顶推过程中,应注意记录提升过程中的油压最大和最小值。顶推过程中必须保证参与牵引的千斤顶同时作业。

在顶推过程中虽然不能保证摩擦力达到一致,但可通过保证顶推力的一致来减小结构偏转的不利情况的发生。因此通过以下两点来保证同步顶推的进行;

①由于调速阀具有自动稳定输出流量不受负载变化影响的功能,因此设备调试时只需通过调整各台泵站的调速阀来调整进入千斤顶的流量,从而达到调整各顶运动速度一致的目的。

②通过同步调整各泵站溢流阀来实现输出油压的同步加载。

(3)监 测

采用一组全站仪进行顶推过程监测,通过实测的顶推距离、x坐标值、y坐标值与设计值进行比较,严格控制顶推速度小于10 m/h;对于横向偏差采用两种方式:当实际偏差小于20 mm时,采用横向限位丝杆进行纠偏;当实际偏差大于20 mm时,采用千斤顶进行纠偏,并放慢顶推行进速度。

(4)顶推就位控制

当箱体距离就位位置1m左右时,将自动顶推系统改成手动系统,采用点动的方式,并参考试顶时的数据进行控制。

4 结 语

京良路上跨京广铁路桥顶推箱梁段,在详细研究设计文件、设计交底及以往跨铁路桥顶推成功案例基础上,科学、合理的制定了关键工程的技术方案,并在施工过程中严格按照制定的方案进行实施,确实做到了事前精心策划、事中严格控制,确保了该工程施工中的安全和质量。

[1]张晓东.桥梁顶推施工技术[J].公路,2003,(9):45-51.

[2]JTG/T F50-2011,公路桥涵施工技术规范[S].

[3]交通部第一公路工程总公司.公路施工手册[M].北京: 人民交通出版社,2000.

Key Technology of Single Point Continuous Top Pushing Beam

LUO Yi-qiang

(Beijing Highway Supervision Co.Ltd.,Beijing 101300,China)

Jing Liang Road Extension Project in the main road K6+931.664(No. 3 pier)~K7+046.664(No.7 pier),Fu Lu K0+706.823(No. 3 pier)~K0+821.823(No. 7 pier)located across existing Beijing Guangzhou railway,the spanrailway bridge is a prestressed concrete box girder,using single pointcontinuous jacking construction technology.Nowadays with the jacking construction technology is increasingly mature,and push the construction technology of existing railway impact of small,has already become a kind ofconstruction technology to cross the railwayused more,through the concrete construction steps of the cross bridge of Beijing Guangzhou railway,discusses in detail the push key technique in the construction.

prestressed concrete box girder;push;key technology

2014-09-23

罗义强(1977-),男,江西九江人,工程师,E-mail:347937990@qq.com。

U445.462

A ?

10.3969/j.issn.1671-234X.2014.04.002

1671-234X(2014)04-0007-06