湿法炼锌综合回收银的现状及发展趋势

2014-08-10马永涛

马永涛

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

湿法炼锌综合回收银的现状及发展趋势

马永涛

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

锌精矿中伴生的银在湿法炼锌过程中最终都富集于以浸出渣为主的各种渣中。本文叙述了国内湿法炼锌中银的来源及回收现状,分析了湿法炼锌综合回收银存在的回收比例低、浸出渣浮选银回收率低、生产工艺过程中银损失等问题以及铁矾对银回收的危害,提出了应对措施及发展方向。

湿法炼锌; 高浸渣; 银回收比例; 银挥发损失; 银铁矾: 银分散损失

根据安泰科统计数据,2011年我国矿产锌产量达503万t。按锌精矿含锌50%计算,消耗的锌精矿约1 000万t。锌精矿中的银一般在80~150 g/t,按100 g/t计算,消耗的锌精矿中的伴生银量约1 000 t。按目前国内银产量10 000 t计算,锌精矿中的伴生银量占到了国内银产量的10%,银按7元/g计算,每年消耗的锌精矿含银价值70亿元。因此,综合回收锌精矿中的银不但能提高资源利用率,还能提高企业的经济效益及综合利用水平。

锌冶炼方法分火法及湿法两种。湿法炼锌是当今世界最主要的炼锌方法,目前世界上采用湿法炼锌工艺产出的锌金属量已超过85%,我国也超过了80%,并且近年来呈快速发展趋势。因此,湿法炼锌综合回收银是锌精矿冶炼回收银的重点,而从浸出渣中回收银是银回收的关键。

1 湿法炼锌银的来源

湿法炼锌工艺过程中,银来源于锌精矿中的伴生银和锌电解铅银阳极消耗, 铅银阳极消耗使其中的银沉入阳极泥。锌电解产生的阳极泥主要组分是锌电解废电解液中的锰离子电解生成的二氧化锰、铅银阳极消耗产生的硫酸铅和一定量的银,阳极泥作为氧化剂加入到浸出系统。锌精矿焙烧产生的焙砂含银一般在80~120 g/t,生产1 t锌大约消耗2 t锌精矿,0.2片铅阳极板(每片51 kg,阳极板残极35 kg),即消耗3.2 kg铅阳极,按阳极板含银1%计算,生产1 t电锌从阳极板进入到湿法炼锌系统的银约为32 g。

2 湿法炼锌综合回收银的现状

湿法炼锌主要有常规两段浸出、高酸浸出以及直接浸出三种工艺。湿法炼锌工艺不同,回收银的工艺、技术经济指标及难易程度也不相同。

2.1 常规两段浸出工艺

云南驰宏锌锗股份公司对低酸浸出渣先制粒,然后利用铅冶炼系统的烟化炉进行处理,通过还原挥发,其中的银、锌、铅、锗富集于次氧化锌,再从次氧化锌中回收银。控制条件使银挥发回收,银的还原挥发回收率约65%。该工艺在回收锌、铅、锗过程中回收银,不需要配备其他回收系统,故成本低、效果好、效益高。

2.2 直接浸出工艺

锌精矿直接浸出工艺技术已成功在国内应用,丹霞冶炼厂和株洲冶炼厂都已达到设计产能10万t/a,产量占到湿法炼锌比例约5%。丹霞冶炼厂采用浮选工艺对浸出渣中的硫进行浮选回收,银富集于尾渣中,尾渣送韶关冶炼厂配入铅精矿在密闭鼓风炉炼铅过程中回收银。株洲冶炼厂也是将直接浸出渣浮选硫后的含银尾渣配入铅精矿,在铅冶炼过程中使银富集于粗铅中,经过粗铅电解在阳极泥中回收银。目前,株洲冶炼厂的基夫赛特铅冶炼系统,直接浸出渣中的银和铅可得到回收。另外,正在建设的西部矿业有限公司产能为15万t/a的锌精矿直接浸出工艺炼锌项目,配套设计了浸出渣浮选回收银。可见,锌精矿直接浸出工艺炼锌几乎都配套了银回收。

2.3 高酸浸出工艺

目前,国内湿法炼锌采用高酸浸出工艺的企业有赤峰中色锌业有限公司、白银西北铅锌冶炼厂、内蒙巴彦诺尔紫金公司、内蒙兴安铜锌冶炼公司、池洲冶炼厂、四川会东冶炼厂、温州冶炼厂、甘肃成州冶炼厂、柳州冶炼总厂等近十家,正在建设的有内蒙兴安博源10万t锌冶炼项目、内蒙兴安铜锌冶炼公司10万t锌冶炼扩建项目、白银西北铅锌冶炼厂10万t锌冶炼扩建项目和即将进行搬迁改造的韶关冶炼厂20万t锌冶炼项目,湿法炼锌高酸浸出工艺锌产能已达100万t以上,而且呈快速发展趋势。然而,国内企业都没有对高浸渣中的银进行回收利用。

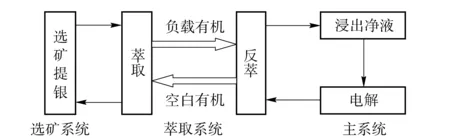

赤峰中色锌业有限公司与武汉理工大学、中国恩菲工程技术公司、东北大学等科研院所合作,在大量试验的基础上,建设了一条高酸浸出渣综合回收银、金、锌生产线。该生产线目前已投入工业运行,银浮选回收率平均60.3%,精矿含银平均12 000 g/t,金回收率平均90%,精矿含金最高120 g/t。工艺如下:高浸渣浮选回收金银,萃取回收选矿废水中的锌,萃余液返回高浸渣浮选调浆用。从整体工艺来看,选矿废水萃取提锌工序位于高浸渣选矿提银和锌冶炼主系统之间,是选矿和主系统之间的接口,该流程最终实现的是以萃取为中介,将选矿废水中的锌传递给主系统,萃余液返回到浮选系统。工艺走向的特点在于,附加萃取工序后整体工艺形成三个闭路循环,如图1所示。

图1 萃取体系物料走向示意图

3 存在的问题

3.1 银回收比例低

粗略统计,常规两段浸出工艺的产量占湿法炼锌产量的比例约为65%~70%,株洲冶炼厂、河南豫光锌业有限公司、云南蒙自矿冶有限公司、葫芦岛锌厂、水口山锌冶炼厂及云南驰宏锌锗股份公司常规两段浸出工艺产锌量2011年合计约90~100万t,常规两段浸出工艺按产能260万t/a计算,进行银回收的约为(90~110)/260=35%~40%,比例较低。

锌精矿直接浸出工艺虽然银回收比例较高,但目前国内产能只有20万t,直接浸出渣浮选硫后含银尾渣配入铅精矿在铅冶炼过程中回收银的方式,存在成本较高、能耗高、效益低的问题,但具有废渣为无害渣的优点。

对于高温高酸工艺产生的浸出渣(高浸渣),由于缺乏技术可行、经济合理、工艺环保的回收途径,国内企业普遍直接送渣场堆存,没有进行回收利用。高浸渣含有银等有价金属,属于一类危险固废,直接渣场堆放,不但造成银等有价金属资源流失,还对环境造成影响。由此可见,提高湿法炼锌银回收的比例,研究、开发高酸浸出渣银回收工艺是当务之急。

3.2 银浮选回收率低

银在湿法炼锌浸出渣中的赋存状态比较复杂,有自然银、硫化物、硫酸盐、氯化物、氧化物、硅酸盐及银铁矾等,大部分为硫化银及自然银。由于银的物相比较复杂,包裹严重,高浸渣中的银铁矾、硅酸银及硫酸银在现有的工艺技术条件下是不能通过浮选工艺进行回收的,属于不可选银。另外,浸出渣粒度小,400目以下占到85%以上,因此,高浸渣的银浮选要获得好的技术经济指标比自然矿物浮选要难得多,浮选回收率相对较低,各企业浮选技术经济指标差距较大。

3.3 银在湿法炼锌过程中分散损失大

3.4 铁矾对银回收的危害

铁矾的生成有其两面性,在浸出过程中,铁矾的生成对银回收危害较大,在沉矾除铁过程中,铁矾的生成有利于除铁的顺利进行。浸出过程中,铁矾生成的危害主要表现在以下几方面:

(1)在预中和过程中,铁离子浓度、酸度、温度的控制对铁矾的生成有较大影响,铁矾一旦生成,即使在高酸浸出条件下也难以分解。以铵铁矾为例,铵铁矾含铁40%,铁矾的生成,使浸出渣渣量显著增加,也稀释了渣中银含量,浸出渣银品位降低,浸出渣处理量增加,提高了回收成本。

(2)在预中和过程中,溶解的银离子在一定条件下易生成银铁矾。诺兰达研究中心针对锌浸出渣中存在的银矿物及化合物所做的浮选实验室研究结果表明,除各种黄铁矾外,所有银矿物和含银化合物均可在酸性介质中采用常规硫化物捕收剂以提高浮选回收率。银铁矾的生成,使这部分银变成不可选银,不能通过浮选回收,使银浮选回收率降低。

(3)铁矾中含有硫酸根离子,含硫13.3%,使脱硫压力增大,成本提高,如烟化炉还原挥发工艺就存在这种情况。

正因为这些危害,在浸出过程中要控制铁矾的生成。

4 应对措施

4.1 提高对湿法炼锌综合回收银的认识

近年来,国家倡导发展循环经济,要求把经济活动组织成一个“资源—产品—再生资源”的反馈式流程,其特征是低开采,高利用,低排放,所有的物质和能源在这个不断进行的经济循环中得到合理持久的利用,使资源的利用做到“减量化,再利用,再循环”。

目前,衡量一个企业的技术水平,已不完全取决于其主流程的装备技术水平,很大程度上取决于该企业的节能减排、综合回收、循环经济水平,尤其是废弃资源的综合回收更能体现企业的技术含金量。因此,通过技术创新,研究并实施具有技术可行、经济合理、工艺环保的银回收工艺,达到可持续、低投资、低成本、节能环保的目标,不但能完善高酸浸出的工艺技术,达到资源利用率的最大化,还有利于企业的发展和效益的提高。

对于湿法炼锌浸出渣,特别是高浸渣,首先,应把它看成是一种资源,看成一座银矿山,在回收其中的伴生银等有价金属后,再把它看成冶炼废渣。

4.2 加强基础研究解决存在的问题

目前,国内湿法炼锌银回收占锌产量的比例较低,除认识上的问题外,主要是存在一些技术问题,技术问题不解决,直接影响回收率、成本及经济效益,如前面提到的银的挥发损失、分散损失,以及铁矾的危害及银铁矾的问题,这些问题直接影响银回收的技术经济指标、经济效益及回收效果,如果得到解决,将极大地提高湿法炼锌综合回收银的积极性,提高企业的经济效益。因此,对湿法炼锌工艺浸出过程中银的分布、行为及赋存状态进行研究、分析,控制生产过程中银的挥发、分散及银铁矾的生成,提高浮选回收率,对技术经济指标的优化是必要的。

4.3 开发可行的技术

锌冶炼浸出渣中银的综合回收是一项非常棘手的问题,其原因非常复杂,涉及的因素较多,处理的方式也多种多样。锌冶炼原料的差距以及工艺方法不同,所产渣型也不同。湿法炼锌浸出渣银的综合回收已经成为锌冶炼世界性难题,至今还没有很好解决方法。当前,国家在逐步加强环保监管力度、提高环保标准,环保对企业的要求愈加严格,妥善回收锌冶炼浸出渣中的银已经是一项非常迫切的任务。因此研发锌冶炼浸出渣低投资、低成本、节能、环保的综合回收技术,有效回收渣中的银、金等有价金属,不但完善了高酸浸出的工艺技术,达到资源利用率的最大化,还有利于企业的发展和效益的提高,该技术在国内的需求较大。

5 发展方向

锌精矿中含有银等有价金属,对于锌冶炼企业来说,湿法炼锌综合回收银有利于提高企业的经济效益,促进企业可持续发展。因此,企业应根据本浸出渣中有价金属种类、含量,结合企业实际,确定适宜的工艺流程。在发展方向上应遵循:①工艺要可持续、低投资、低成本、效益好、节能环保。②对于含锌、铅、铟、锗、铜低的浸出渣采取浮选工艺,对于含铅高的浸出渣采取配入铅精矿方式回收,对于含铟、锗、锌较高的浸出渣采取烟化炉还原挥发工艺回收。

近年来,高酸浸出工艺呈快速发展趋势,从长远看,该工艺产量比例将逐渐提高,成为湿法炼锌的主流。随着矿山选矿技术水平的逐渐提高,锌精矿中铅、银的含量将逐渐降低,浮选回收银的工艺具有可持续、低投资、低成本、效益好、节能环保的特点,对于湿法炼锌企业来说是较好的选择。

[1]周国华等.湿法炼锌渣中浮选回收银的研究进展[J].有色矿冶,2000,16(4).

[2]冯君从. 锌市场又到寻底时[A].国际锌技术交流周论文集[C].

[3]李若贵.中国锌冶炼工艺及技术发展[A]. 国际锌技术交流周论文集[C].

[4]铅锌冶金学编委会.铅锌冶金学[M].北京:科学出版社,2003.

Statusanddevelopmenttrendofcomprehensiverecoveryofsilverinzinchydrometallurgy

MA Yong-tao

During zinc hydrometallurgy process the associated silver in zinc concentrate enriched in various residues at the end, which mainly included leaching residues. The silver source and recovery status in domestic zinc hydrometallurgy were presented, the problems in comprehensive recovery of silver in zinc hydrometallurgy such as low recovery proportion, low silver floatation recovery rate of leaching residues, silver loss during the process of production and the damage of jarosite to silver recovery were analyzed. The corresponding measures and development trends were put forward.

zinc hydrometallurgy; high-acid leaching residues; silver recovery proportion; volatilization loss; silver jarosite; scatter loss

马永涛(1965—),男,内蒙古赤峰人,高级工程师,总经理助理、副总工程师。

TF813

B