氯氧化法再生氯化汞触媒及尾气综合利用的研究

2014-08-10张亚雄

张亚雄

(贵州红晶汞业有限公司, 贵州 铜仁 554200)

综合利用与环保

氯氧化法再生氯化汞触媒及尾气综合利用的研究

张亚雄

(贵州红晶汞业有限公司, 贵州 铜仁 554200)

以我国聚氯乙烯(PVC)行业乙炔法合成氯乙烯单体(VCM)报废的催化剂为原料,采用氯氧化法对其进行再生,实现高效高附加值循环使用,并对制造过程中的尾气进行回收利用,达到节能减排的目的。

氯化汞触媒; 再生技术; 氯氧化法; 尾气综合利用

1 概述

我国目前每年产生废氯化汞触媒的数量约1.5万t,且呈逐年上升趋势(预计近几年内仍将以10%~15%的速率递增),若不对其进行有效地回收利用,势必造成资源浪费和汞污染等一系列问题。而我国汞资源目前已近枯竭,尚需依赖部分进口来满足国内市场需求。另外,生产新的氯化汞触媒所需的另一主要原料活性炭,制造时需消耗大量的优质煤和能源,而优质煤的开采已列入国家保护性开采计划,属限量开采对象。

为解决我国“涉汞”产业中产生数量最大的含汞废料的循环利用问题,即聚氯乙烯(PVC)行业中,乙炔法合成氯乙烯单体(VCM)化学反应所用催化剂氯化汞触媒报废后的回收利用问题,进行了氯氧化法再生氯化汞触媒及尾气综合利用项目的研究。本研究课题于2009年分别被科技部和贵州省科技厅列为创新基金项目,获无偿资金资助100万元。本研究课题获发明专利2项,《氯氧化法再生氯化汞触媒的方法》(专利号:ZL2008 1 0068765.3)和《综合利用氯化汞触媒生产中尾气的方法》(专利号:ZL2008 1 0069082.X),其中发明专利《氯氧化法再生氯化汞触媒的方法》获贵州省2012年度优秀专利奖。

由于我国石油资源缺乏,煤炭资源丰富,因此,我国PVC行业是以煤化工的“乙炔”法为主,占到总产量的70%以上,且发展势头十分强劲,石油化工的“氯氧化”法产量占20%,其余部分是“单体”法。在这三种方法中,仅乙炔法使用氯化汞触媒和产生含汞废料。对乙炔法含汞废料的回收利用,传统方法主要有三种:①电热蒸馏法;②燃煤蒸馏法;③“竖式自燃节能炉”冶炼法。

国外PVC主要是采用石油化工为基础的“氯氧化”法。“乙炔”法生产工艺很少,其氯化汞触媒的使用量和含汞废料的产生量也很少,相应的研究和工业技术进展情况报道也十分罕见。

我国对废氯化汞触媒的回收利用,经历了从不回收利用到回收利用,从回收利用单一组分到回收利用绝大多数组分的过程。废氯化汞触媒上世纪80年代以前为简单排放或填埋,80年代后才开始回收利用其单一组分金属汞,2006年贵州红晶汞业有限公司自主研发了“竖式自燃节能炉”处理含汞废料技术,开发的氯氧活化法再生氯化汞触媒新技术,能够对符合粒径要求的废氯化汞触媒中的所有组分进行高效、高附加值的综合回收利用,同时可对尾气净化处理进行综合利用,进一步降低氯化汞触媒在生产过程中有害物的排放量,代表了这一产业的技术创新趋势和发展方向。

2 试验

2.1 基本原理

2.1.1 氯氧化法再生氯化汞触媒的原理

氯化汞触媒在乙炔法合成氯乙烯VCM过程中,由于以下3个原因失活而报废:①活性物质氯化汞的升华流失。乙炔法合成VCM化学反应为放热反应,实际生产中这一过程是在钢制列管式反应器中完成的,尽管通入沸水作冷却介质,以间接换热的方式不断取走反应所放出的热量,但VCM厂家为了获得理想的反应速率和转化率,将反应温度定在100~180 ℃。在此温度下,氯化汞触媒中的氯化汞将缓慢升华流失,且随着温度升高,流失量增大。一般情况下氯化汞的量将从10.5%~12.5%下降至3.0%~4.5%。这是造成氯化汞触媒失活的最主要原因。②催化剂中毒。反应物乙炔气中含有硫化氢、磷化氢、水分等杂质,尽管经过了“深度洗气”脱硫、脱磷及深度冷冻脱水,但其在进入反应器时仍夹带着微量杂质,又由于使用时间长(大于8 000 h),微量的硫、磷化合物与氯化汞反应生成无催化活性的硫化汞等,微量的水分与氯化汞蒸气对钢制反应器壁产生腐蚀生成亚铁、高铁化合物并夹杂游离铁。亚铁、游离铁与氯化汞发生反应生成无催化活性的氯化亚汞、游离汞,致使催化剂中毒而失活。随着使用时间的延长,中毒现象越加明显。③催化剂积炭现象而失活。乙炔气的副反应,如裂解等微量副反应生成游离碳、高沸有机物物等,覆盖沉积于催化活性中心氯化汞表面,使之与反应气失去接触而失活。

针对上述氯化汞触媒在使用过程中的失活原因,将预筛分除杂且满足粒度要求的废氯化汞触媒置于稀盐酸溶液中,通入Cl2,使硫化汞、氯化亚汞、游离汞等转化为有催化活性的氯化汞,对催化活性有害的杂质,如硫、磷、沉积炭、高沸有机物则以其相应气态化合物的形式被除去;被氧化为对催化活性无影响的相应酸根留存于溶液中;铁、亚铁被氧化为对催化活性有助催性能的氯化高铁被回收利用。盐酸等可对活性炭进行化学活化,从而达到消除积炭、中毒并使之重新活化的目的。最后再补加适量的活性物质氯化汞及其它助剂,完成对失活的废氯化汞触媒再生循环使用的整个过程。

2.1.2 尾气综合利用的原理

尾气综合回收利用包括3个步骤:①利用钛制换热器间接热传导的方式预热空气回收尾气中的余热。②采用逆流喷淋填料洗气塔和“BaCl2-Ba(OH)2”组合洗涤液,对已回收余热的尾气进行逆流洗气,使尾气中含有的氯化汞、盐酸气、氯气分别以四氯络汞钡、氯化钡、次氯酸钡的形式被吸收,达到环保净化和回收利用的目的。③用内置活性炭的吸附除沫器,使经洗气后的尾气中夹杂的很小量极细微含汞“水雾”、“液溶胶”、“气溶胶”得以深度脱除,实现“气一液”分离。

2.2 主要原材料

主要原材料有:废氯化汞触媒,氯化汞,盐酸,氯气,氢氧化钡,氯化钡。

2.3 工艺流程

工艺流程见图1。

3 试验结果与讨论

3.1 氯氧化法再生氯化汞触媒

3.1.1 预筛分对产品质量的影响

购自乙炔法VCM厂家的废氯化汞触媒,由于使用过程中的摩擦及拆卸、运输过程中的外力作用和污染,其含有少量的外来污染物,如:铁螺丝、废旧塑料片等,同时,其也有部分破损至粒度小于氯化汞触媒行业标准YS/T31—92中规定的数值,必须进行预筛分处理。大量试验结果表明,只有当废氯化汞触媒的粒度控制在2.75~6.50 mm范围内,才能再生合格的氯化汞触媒产品。经过预筛分处理,一般80%~87%的废氯化汞触媒在此粒度分布范围,可作为再生氯化汞触媒的原料。同时,废氯化汞触媒中的机械夹杂物铁螺丝、塑料片由于粒度较大,易于从筛上物分离除去,铁锈等机械夹杂物粒度较小,易于从筛下物分离除去。表1给出了几组典型的废氯化汞触媒粒度及机械夹杂物分布数据。

从表1中数据可以看出,尚有13%~20%的含汞废料不能直接作为再生氯化汞触媒的原料,只能送冶炼车间火法回收金属汞。

3.1.2 盐酸浓度对活化效果的影响

理论分析和试验结果均表明,在碱性和中性介质中,废氯化汞触媒中的氯化汞会被转化成不溶性的氧化汞和碱式汞盐阻塞活性炭微孔,使活化反应难于进行。在酸性介质中,不同种类的酸性介质对再生氯化汞触媒产品质量影响较大,研究表明采用盐酸作活化介质,在技术上和经济上均可行,它不仅可与氯化汞形成易溶的四氯络汞离子确保活化完全和缩短活化时间外,还可改善并优化产品的催化性能,残留的过量盐酸在干燥工序也易受热挥发除去,同时,盐酸在市场中容易购买且价格较便宜。故选择盐酸作活化介质。试验结果表明,盐酸初始浓度为1 g/L时,活化时间已较为理想,增加盐酸浓度对缩短活化时间效果并不十分明显,而且还会增大后续环保处理的负荷,同时,考虑到随着活化反应通氯过程的进行,介质中盐酸浓度将增大,所以选择活化反应介质初始盐酸浓度1 g/L为工艺技术操作条件。

图1 氯氧化法再生氯化汞触媒及尾气综合利用工艺流程图

表1 典型的废氯化汞触媒粒度及机械夹杂物分布

3.1.3 单次通氯量对活化效果的影响

氯气在水中的溶解度较小,氯气与水反应生产盐酸和次氯酸。次氯酸可将废氯化汞触媒中的游离汞、一价亚汞氧化成有催化活性的二价氯化汞,将造成催化剂中毒的硫、磷化合物氧化成对催化性能无害的含氧酸根,将造成催化剂积炭的游离碳和高分子碳化合物氧化分解掉。适量的单次通氯量可提高氯的有效利用率,降低耗氯量,降低活化成本和有利于后续工序。试验结果表明,在常温常压下,在1 000 kg废氯化汞触媒的活化器中泵入1 000 kg氯水进行化学活化,随着氯水中Cl2含量的增加,活化效果和活化时间均越来越理想,但当氯水中Cl2含量大于3 g/L时,其活化综合效果增益不明显,反而会因为氯的挥发,增大耗氯量以及对过量氯气的处理量,因此,选择在常温常压下,于1 000 kg废氯化汞触媒和1 000 kg含盐酸1 g/L的水溶液中,分5次通入氯气,每次通氯量2~3 kg,每30 min通氯一次,通氯完成时间2 h,进行化学活化,整个化学活化完成时间3 h,在化学活化过程中,保持废氯化汞触媒静止不动,用耐腐蚀泵循环化学活化液每10 min一次,以化学活化液呈稳定的浅棕黄色为化学活化完成的标志,并作为该工序的技术操作条件。

3.1.4 浸渍吸附对产品质量的影响

浸渍吸附工序就是使活性物质氯化汞和助剂被均匀的吸附分布于活性炭微孔表面上,吸附分布越均匀,产品质量就越好。试验结果表明,传统触媒生产的浸渍吸附工艺条件与再生氯化汞触媒的浸渍吸附工艺条件大体相同,后者仅增加紫外灯照射浸渍吸附液,加速对过量的次氯酸分解。因此,选择在常压和紫外灯照射下,浸渍吸附液氯化汞含量不大于40 g/L,浸渍吸附温度40~45 ℃,保持载体静止不动,每30 min一次用耐腐蚀泵循环浸渍吸附液,整个浸渍吸附时间3.5 h,作为浸渍吸附工序的技术操作条件。

3.1.5 配方对产品质量的影响

工艺配方对产品质量的影响很大,通过改变配方,可实现确保各项催化性能和使用寿命的前提下,有效降低产品中的氯化汞含量。一些碱金属氯化物、碱土金属氯化物、稀土氯化物及过渡元素金属氯化物,可与氯化汞形成复盐被吸附于载体活性炭微孔表面,提高催化剂活性物质氯化汞的抗热升华损耗能力,抗积炭能力和抗催化剂中毒能力,改善催化剂性能,延长催化剂使用寿命,降低氯化汞的配入量。在本项目试验中,尽管工艺配方不属于研究范围,但降低对环境有污染且价格昂贵的氯化汞在催化剂中的用量,确是氯化汞触媒的发展方向。废氯化汞触媒经化学活化后,其活性物质氯化汞含量在3.00%~4.20%,表2给出4组有代表性意义的数据。

表2 活化后废汞触媒中氯化汞含量 %

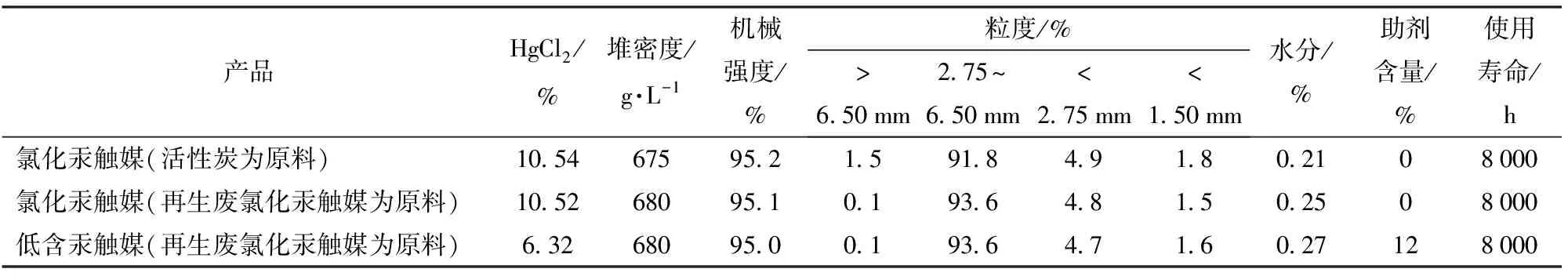

试验结果表明,废氯化汞触媒经化学活化后,既可以在浸渍吸附工序中配入氯化汞,生产传统的氯化汞触媒(氯化汞含量10.5%~12.5%),也可以通过配入适量助剂和氯化汞生产低含汞触媒(氯化汞含量不大于6.5%),表3给出了以新制活性炭为载体制造的氯化汞触媒产品与以再生废氯化汞为载体制造的氯化汞触媒产品和低含汞触媒产品的各项性能对比数据。

表3 典型产品的各项质量技术指标对比

从表3可以看出,无论是以新制活性炭为载体还是以活化后的废氯化汞触媒为载体生产的氯化汞触媒,均能很好地满足PVC行业乙炔法合成VCM用催化剂的技术要求。在本试验中,废氯化汞触媒中含有少量铁化合物,原计划分离除去,但随着研究的深入,发现铁化合物转化为三氯化铁后,对改善催化性能有良好作用,因而将其作为助剂保留,而不进行分离除去。

3.1.6 干燥用热源和干燥温度对产品质量及环保的影响

干燥工序一般以燃煤热风炉或电热风炉加热空气作干燥用热源。煤与电相比,虽然价格上有优势,但燃煤热风炉不易精确控温,且存在燃煤烟气和煤渣的污染治理隐患。电热风炉清洁干净,不存在污染治理问题,且能够精确控温,有利于提高产品质量和简化环保净化操作,并可通过选择换热效率高的节能热风炉和合理控温等技术措施进一步降低生产成本弥补电价方面的劣势。因此,选择电热风炉作为干燥工序的热源。将对多年来的燃煤热风炉能耗数据与新上电热风炉能耗数据进行对比,由于电热风炉采取了提高换热效率和精确控温节能等措施,其综合能耗费用比采用燃煤热风炉每吨低200元左右。干燥温度对产品质量有一定的影响,干燥温度过低,将延长干燥时间,增加能耗,降低设备利用率;干燥温度过高,将增大活性物质氯化汞的升华流失,有可能造成产品质量不合格。试验结果表明,干燥温度控制在110~130 ℃为佳。干燥工序还可将残余的次氯酸和盐酸蒸发除去。

3.2 尾气综合利用

3.2.1 回收尾气余热

一般情况下,氯化汞触媒生产干燥工序排出的尾气其温度为100~105 ℃,可通过串联在预干燥器后面的钛制换热器,热传导逆流间接换热的方式回收其热量,对空气预热,控制已回收余热的尾气排出温度不大于45 ℃。

3.2.2 “BaCl2-Ba(OH)2”逆流洗气

回收余热后的尾气与化学活化工序的废气和包装工序的废气混合在一起,从填料逆流洗气塔的下部进入,“BaCl2+Ba(OH)2”混合洗涤液从填料塔顶连续喷下逆流洗气,尾气中的HgCl2与洗涤液中的BaCl2反应,生成四氯络汞钡进入水溶液,尾气中的HCl、Cl2与洗涤液中的Ba(OH)2发生化学反应,生成氯化钡和次氯酸钡进入水溶液。洗涤液在循环耐腐蚀泵的作用下,不断循环喷淋,汞含量达10 g/L时,重新更换洗涤液,被换下来的洗涤液直接用于氯化汞触媒生产配制溶液。

3.2.3 活性炭吸附除沫

逆流洗气后的尾气,通过活性炭吸附除沫器(内置干燥的活性炭),尾气中夹杂的很少量的极细微含汞“水雾”、“液溶胶”、“气溶胶”被吸附,实现深度“气一液”分离,确保排放尾气中汞含量符合国标GB9078—1996,当排放尾气中汞含量达到0.010 mg/m3时,更换活性炭,更换下来的活性炭直接用于生产氯化汞触媒产品。

4 结语

(1)本试验成功地取得了再生氯化汞触媒生产的各项技术参数,1 000 t/a批量工业规模化生产结果表明,采用这些技术条件参数完全能生产合格的氯化汞触媒产品。

(2)该项技术国内首创,具有技术先进、安全、稳定、环保、可靠,对废氯化汞触媒中的组分综合回收利用率高且具有良好的经济效率和很好的社会效益的优点,为高效高附加值综合利用废氯化汞触媒,找到了一条切实可行之路。

(3)该技术工业废水循环使用无排放,含汞废物送冶炼车间回收金属汞,含汞废气经净化处理后达标排放。

(4)该新工艺由于采用发明专利《综合利用氯化汞触媒生产中尾气的方法》对尾气进行综合回收利用,大大降低了能耗以及制造过程中有害物排放量。

Studyonregenerationofmercuricchloridecatalystwithchlorineoxidationprocessandcomprehensiveutilizationoftailgas

ZHANG Ya-xiong

Taking the scraped catalyst as raw materials, which is used in vinyl chlorine monomer synthesis with acetylene method in polyvinyl chloride industry, the chlorine oxidation process was used to regenerate the scraped catalyst, high efficiency and high added value recycle use were realized. The tail gas from production process was recovered and utilized to achieve the goal of energy saving and emission reduction.

mercuric chloride catalyst; regeneration technology; chlorine oxidation process; comprehensive utilization of tail gas

张亚雄(1964—),男,侗族,贵州铜仁人,大专学历,化工高级工程师。原贵州汞矿科研所副所长,现贵州红晶汞业有限公司总工程师,2010年被国务院授予“全国劳动模范”。

创新基金支持项目:09C26215205554

TQ325.3

B