铜转炉吹炼渣还原贫化新技术的工业试验

2014-08-10刘大方田释龙

刘大方, 田释龙, 高 峰

(1.云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102; 2.昆明理工大学, 云南 昆明 650093)

铜转炉吹炼渣还原贫化新技术的工业试验

刘大方1,2, 田释龙1, 高 峰1

(1.云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102; 2.昆明理工大学, 云南 昆明 650093)

针对云铜冶炼加工总厂转炉渣返电炉贫化存在的问题,进行了铜转炉吹炼渣还原预处理工业试验。详细阐述了渣中磁性铁的还原率、渣含铜及渣还原前后物相、熔点、粘度的变化,分析了存在的问题,提出了优化思路。

铜转炉渣;贫化;还原;磁性铁;渣含铜

0 前言

铜转炉吹炼炉渣含铜高达3%~10%,必须贫化处理以回收渣中铜等有价元素。云铜冶炼加工总厂使用电炉进行贫化,电炉担负着艾萨炉冰铜渣混合物以及转炉吹炼渣的贫化。由于总厂物料组成、生产节奏控制等原因,转炉吹炼渣含Fe3O4平均达41%以上,占贫化电炉中Fe3O4总量的55%~60%。而贫化电炉中Fe3O4还原的动力学条件差,磁性铁在贫化电炉中富集及沉淀,致使铜渣分离条件变差,弃渣含铜高,2009年~2011年贫化电炉弃渣含铜均在0.76%以上,电炉弃渣含铜损失占冶炼总铜损失的比例超过85%,有价金属损失严重。

机械夹杂和化学溶解是渣中铜损失的主要方式,谭鹏夫研究表明[1],在铜冶炼中冰铜品位低于60%,渣中化学可溶性铜损大约只占渣中总铜损失的10%~15%,铜损失主要由机械夹杂造成。而转炉吹炼渣中大量的Fe3O4使得贫化炉渣粘性增大、熔点升高,Fe3O4析出后形成炉底冻结层或熔体横膈膜,熔体澄清时间变短,贫化有效容积减少,进一步恶化了铜渣分离条件。由此可见,转炉吹炼渣中Fe3O4含量是影响贫化电炉弃渣含铜的关键因素,有效降低转炉渣含磁性铁是降低贫化电炉弃渣含铜的重点。

1 工艺路线选择

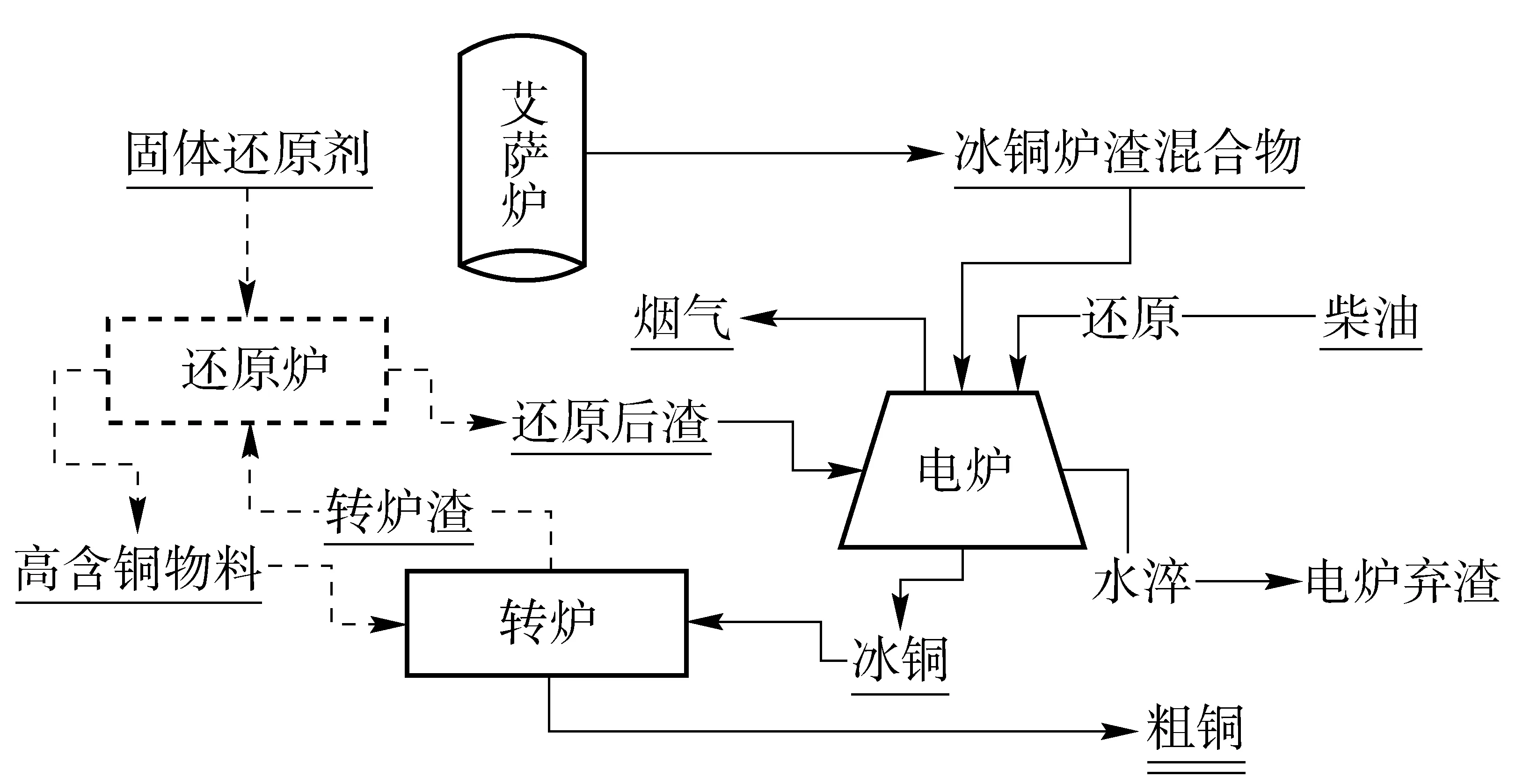

在前期对炉渣还原动力学的研究、热力学计算以及存在问题分析的基础上,结合总厂的生产实际和设备情况,提出对闲置转炉进行改造,采用侧吹方式对转炉渣进行还原预处理。根据情况不定期向炉内加入适量起硫化作用的冰铜,大幅降低Fe3O4和Cu含量,还原预处理后的转炉渣再返贫化电炉与熔炼渣混合进行贫化,工艺路线如图1所示。该工艺可改善电炉贫化的操作条件,使电炉弃渣含铜控制在合理水平。

图1 吹炼渣贫化工艺流程图

前期的实验室研究结果表明,转炉吹炼渣中Fe3O4易被碳基固体还原剂还原,且还原率高达95%以上,经过还原处理的转炉吹炼渣Fe3O4含量可降至10%以下。主要反应如下:

(1)

(2)

(3)

(4)

(5)

(6)

通过上述反应,消耗了吹炼渣中熔点高密度大的Fe3O4,渣的粘度、熔点降低,利于渣锍分离。铜转变为与渣互不相溶的Cu2S;以氧化物形式存在的其他金属被还原,金属Ni、Sn、Co、As、Sb和Bi等被沉淀下来的铜吸收,金属Pb部分被铜吸收,部分挥发进入烟气在烟道中氧化以烟尘的形式回收。还原后的炉渣送贫化电炉,产出的高含铜熔体返回转炉。

2 工业试验

闲置的60 t转炉经过相应的改造后,2011年8月中旬开始预处理转炉渣。试验初期由于多方面原因,试验的连续性难以保证,造成操作不稳定、设备故障率高、Fe3O4还原率低、吹炼渣处理成本高等问题,经过不断完善,还原炉操作的连续性逐渐得到保证。对试验结果统计,揭示了还原前后炉渣中Cu、Fe3O4、SiO2的含量及物相变化,炉渣中磁性铁含量与熔点和粘度的关系。

2.1 转炉渣磁性铁的还原

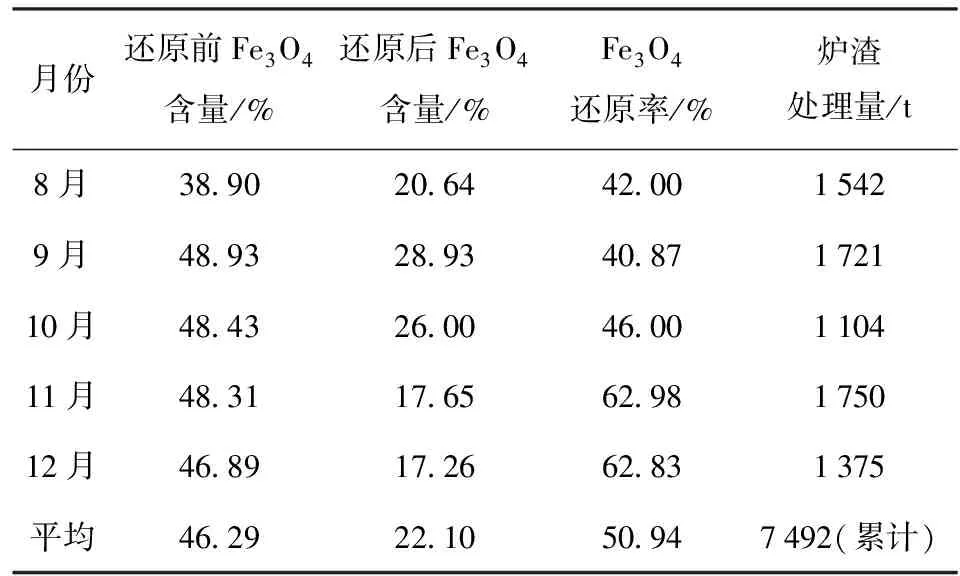

转炉渣磁性铁还原情况见表1。

表1 转炉渣磁性铁的还原情况

注:12月份数据统计时间为12月1日~9日,11月、12月有一个喷吹罐部分炉次使用氮气还原,使用过氮气作为还原气源的月度磁性铁还原率更高。

从表1可以看出,还原后转炉渣磁性氧化铁的含量明显降低。

2.2 渣成分变化及对铜直收率的影响

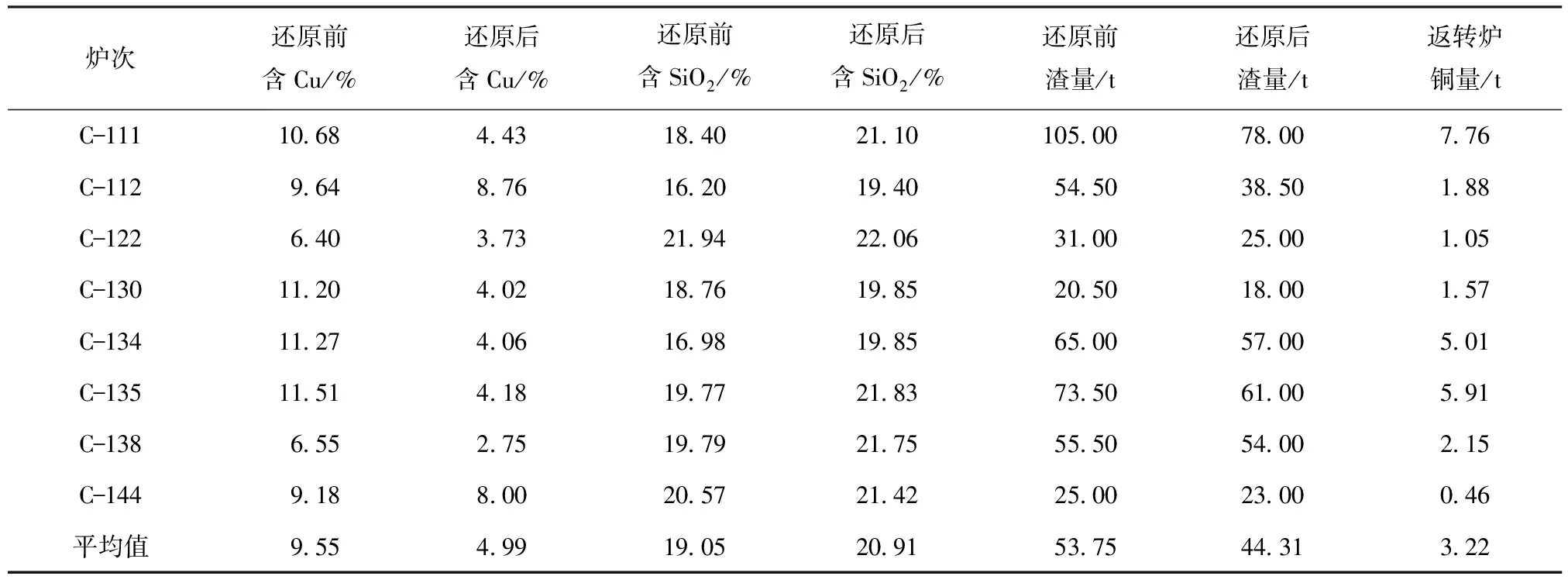

试验期间,两周内随机抽取部分炉次统计渣量和渣含铜量,结果见表2。

表2 转炉渣还原前后含铜与渣量统计

对有全分析结果的炉次单独进行分析,从表2可以看出,还原后的渣含铜明显降低,含SiO2略有上升。由于渣中SiO2的量明显不足,影响了磁性铁进一步还原并生成稳态的铁橄榄石。但是,不能在还原炉过多地补入熔剂,否则会降低炉温,增加炉结;而如果在正常吹炼的转炉补入足够熔剂,则会影响转炉冷铜和自产冷料的处理量,影响其生产任务和指标的完成。根据上述渣含铜和还原前后返电炉渣量的变化,推算出可提高转炉粗铜直收率2%。

上述结果是在为保证还原炉内熔体温度加入5~8 t冰铜的情况下取得的,如果不加入冰铜,在转炉渣还原工艺稳定的情况下,一段时间内还原渣平均含铜1.99%,延长静止时间,渣含铜有进一步降低的可能。

2.3 渣物相变化分析

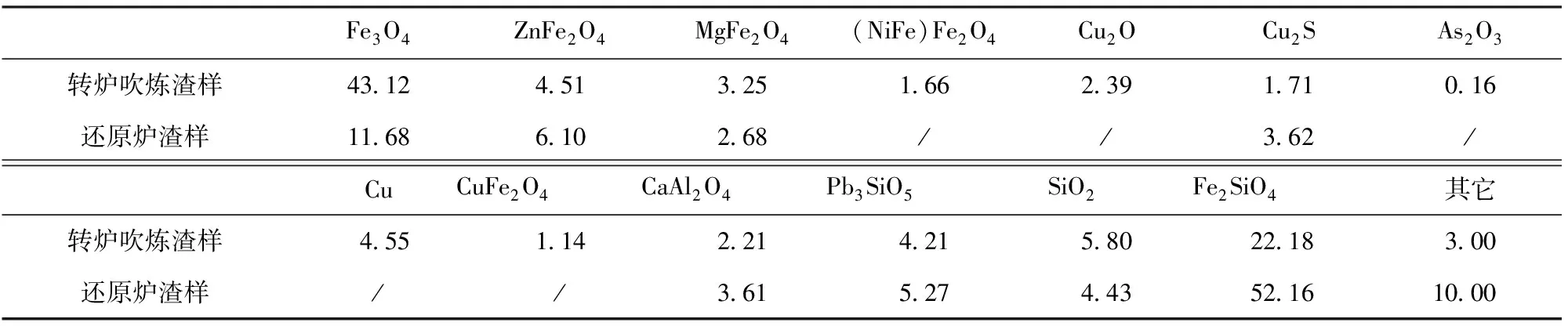

对同一炉次转炉吹炼渣还原前后的渣物相进行分析,结果见表3。

表3 转炉渣还原前后物相对比 %

通过表3数据可以知,物相主要发生如下变化:

就元素Cu而言,单质Cu、Cu2O、CuFe2O4没有检测出,由于渣黏度改善,单质铜很好地得到澄清分离。经计算,反应(6)在1 200 ℃时ΔG=-272.92 kJ,加入冰铜后由于硫化反应使得Cu2O转化为Cu2S或金属单质Cu,因此也没有检出Cu2O;由于发生反应(7),CuFe2O4在还原炉内被还原。

2CO2↑ ΔG=-407.06 kJ

(7)

对Cu的物相变化分析可知,还原后渣如果进行浮选,将有利于提高铜的回收率,因为不宜浮选的Cu2O和CuFe2O4被硫化或还原,渣中的Cu主要以硫化亚铜形式存在。

物相中Fe3O4大幅降低,而Fe2SiO4大幅增加,主要是反应(3)、(4)的存在,同时在还原过程中补加了熔剂所致。

2.4 磁性铁含量与熔点的关系

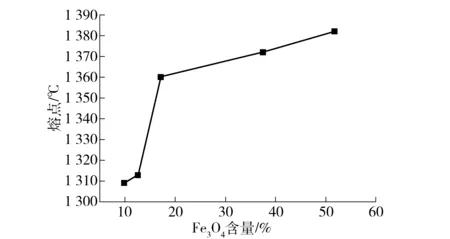

原料为含磁性铁分别为1#-9.9%、2#-12.6%、3#-17.15%、4#-37.5%、5#-51.7%的炉渣,1#~3#渣样为还原渣样,4#~5#渣样为正常转炉渣样,图2给出了转炉渣磁性铁含量与熔点的关系。

图2 转炉渣磁性铁含量与熔点的关系图

从图2中可以看到,随着转炉渣中磁性铁的升高,渣熔点明显升高,且测出的熔点温度高于实际冶炼温度(1 250~1 350 ℃),原因可能是渣经过再次冷却结晶后熔点升高,后续的实验室测试结果证实了这一点。

2.5 磁性铁含量与粘度的关系

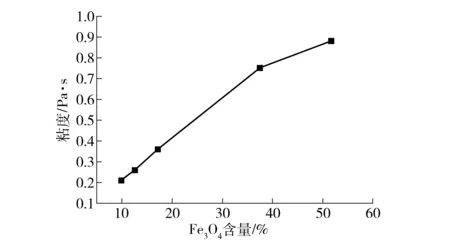

原料依旧为含磁性铁1#-9.9%、2#-12.6%、3#-17.15%、4#-37.5%、5#-51.7%的炉渣,1#~3#渣样为还原渣样,4#~5#渣样为正常转炉渣样,图3给出了1 250 ℃时转炉渣磁性铁含量与粘度的关系。

图3 转炉渣磁性铁含量与粘度的关系

从图3中可以看出,炉渣磁性氧化铁含量越高,则粘度越大,液态金属溶液的流动性就越差,铜渣分离就越差。还原渣再次进入电炉也有利于铜渣分离,提高金属回收率,这一点在试验中得到证明。

3 存在的问题

3.1 还原炉操作连续性差

导致转炉吹炼渣还原操作连续性差的原因有以下几点:

(1)由于是利用原闲置设备改造的,设备对还原操作适应性不强,试验初期设备故障率较高。

(2)炉内粘结严重。吹炼渣内大量的Fe3O4还原反应吸热,熔体温度下降,熔体搅拌条件较差部位形成粘结,炉膛有效容积变小,操作困难。

(3)新的还原贫化工艺工业试验期间,生产负荷一直偏低(较设计产能低30%),转炉渣量低,生产连续性无法保证,影响了热平衡,恶化了炉况,增加了产生炉结的可能。

3.2Fe3O4还原效率偏低

试验开始的前3个月,Fe3O4还原率维持在45%左右,经过还原处理的转炉吹炼渣Fe3O4含量仅降低至20%~32%。虽然后两个月使用氮气还原,还原效率超过了60%,但与实验室取得的Fe3O4还原率≥95%、还原后Fe3O4含量最低至3%的结果相差甚远。

4 对转炉吹炼渣还原处理工艺的思考

4.1 热平衡影响操作连续性问题

试验期间炉结问题一直存在,影响还原炉连续生产。对于还原炉,除转炉渣带入的物理热外,其他的热量主要由柴油燃烧以及部分固体还原剂燃烧放热提供,还有极少部分来自FeO与熔剂造渣放热;热量支出包括化学反应吸热、烟气带走的热、炉体散热以及还原产物的物理热。在作业开始阶段,渣中含有大量的Fe3O4和MXO(杂质金属氧化物),还原反应较为剧烈,吸收的热量大,熔体温度快速下降,随着反应的进行,Fe3O4和MXO减少,反应变得微弱,吸收的热量少,熔体温度缓慢上升。这种反应初期温度下降,后期温度上升的现象在试验初期得到验证。分析得知,还原炉的炉结产生应在反应初期,还原反应大量吸热致使熔体温度下降,含Fe3O4高的转炉吹炼渣熔点高,低温造成炉结产生。虽然后期温度有所上升,但不足以将炉结熔化。

同样,对热平衡问题的分析可以尝试对试验初期生产的漫渣现象进行解释,由于生产初期还原反应过于激烈,熔体温度急剧下降,流动性变差,粘度增加,喷入炉内及反应产生的气体无法顺利排出,造成漫渣现象发生。当加入部分冰铜时,漫渣问题得到解决,原因是冰铜中存在的大量FeS与鼓入压缩气体中的O2反应放热,减缓了熔体温度下降趋势,维持了熔体较高的温度、较好的流动性、较低的粘度。

通过上述分析,控制炉结可采取如下措施:

(1)控制反应初期的还原速率,增加还原剂和气体计量装置,并实现自动化调节。还原初期适当提高吹送风富氧浓度,增加氧的供给,使还原剂中的C生成CO2大量放热维持熔体温度,减少炉结、漫渣问题的发生。

(2)提高转炉渣的温度,带入更多的潜热;尽量在转炉中补足熔剂,保证转炉渣中有一定量的游离SiO2,还原炉尽量少补加或不加熔剂,减少热损失。

(3)定期用冰铜进行洗炉操作,如果炉内有明显的炉结,加入冰铜并鼓入富氧空气进行洗炉操作,提高操作温度,通过熔化或化学溶解方式清除炉结。

4.2Fe3O4还原效率的提高

(3)、(4)两种反应对于转炉吹炼渣中Fe3O4还原的主次作用需要分析,在现有的冶炼温度下,经计算反应(4)可以进行的非常彻底,喷入熔体的固体还原剂一部分参与燃烧。如吹炼渣中的Fe3O4主要依靠固体还原剂中C直接还原,还原剂颗粒及接触的动力学条件成为还原剂利用率和Fe3O4还原效率的关键。如Fe3O4主要是由固体还原剂中的C不完全燃烧产生的CO还原的,那么为更好地使转炉吹炼渣中的Fe3O4还原,希望反应能按照反应(3)~(5)进行,以达到满意的Fe3O4还原率以及铜等有价金属回收,则要求压缩风与固体还原剂配比稳定控制。如压缩空气带入的氧量过高,固体还原剂中的主要成分C的反应更多的按照(2)式进行,则无法产生足够的CO保证反应(3)~(5)的进行,对Fe3O4还原率影响较大。如压缩空气带入的氧量过低,固体还原剂中C燃烧释放的有效热量将减少,熔体温度无法稳定维持。试验期间固体还原剂给料量和压缩风量完全由人工手动控制,无法控制还原剂中C燃烧产生CO或是CO2,不能有效控制炉内还原气氛,还原效率无法保证。

提高Fe3O4还原效率是该工艺的关键所在,固体还原剂给料量及吹送压缩空气量的稳定控制是关键;还原初期应考虑C的燃烧供热,通过计算适当增加富氧量,控制还原反应速率;还原后期可切换至氮气还原保证还原效率;从动力学角度分析[2],前期在转炉中足够的熔剂量也是提高还原效率的必要手段。

5 结论

(1)为降低转炉吹炼渣中Fe3O4的含量,以降低其对电炉贫化工艺的不良影响,将吹炼渣先进行还原预处理,工艺基本通畅,Fe3O4还原率达到60%以上。

(2)经过还原处理的转炉吹炼渣,渣含铜大幅降低,高含铜物料返回转炉处理,转炉工序铜直收率提高2%。

(3)经还原处理的吹炼渣物相发生变化,熔点和粘度降低,无论是再进行浮选或者是返回电炉贫化,对于降低尾矿(或弃渣)含铜,提高金属回收率都有利。

(4)Fe3O4还原率、还原工艺热平衡是该工艺的两大关键问题,可靠的解决思路是工业化成熟应用的工作重点。

[1]谭鹏夫.铜模—铜冶炼和吹炼工艺的热力学模型和计算机程序[A]. 2004年环境人口与可持续发展(EPD)会议文集[C].2004: 411-422.

[2]张邦琪,史谊峰. 艾萨炉渣和转炉渣混合贫化机理的探讨[J].中国有色冶金, 2005,10(5): 27.

Industrialtestofnewreductiondilutiontechnologyofcopperconvertingslag

LIU Da-fang, TIAN Shi-long, GAO Feng

In view of the problems existing in recycling converter slag to electric furnace dilution in Yunnan copper smelting plant, the reduction pre-treatment industrial test of copper converting slag was performed. The reduction rate of magnetite in slag, copper contents in slag, and the changes of phase, melting point and viscosity before and after slag reduction were introduced in detail. The problems existing in production were analyzed, and the optimization ideas were put forward.

copper converter slag; dilution; reduction; magnetite; copper contents in slag

刘大方(1980—),男,湖南武冈人,冶炼工程师,在读博士研究生。主要从事铜冶炼及其资源综合利用技术研究工作。

TF811

B