废铅酸蓄电池胶泥低温钠熔盐还原熔炼新工艺

2014-08-10胡宇杰唐朝波唐谟堂陈永明杨建广杨声海

胡宇杰, 唐朝波, 唐谟堂, 陈永明, 杨建广, 杨声海, 何 静

(1.中南大学 冶金科学与工程学院, 湖南 长沙 410083; 2.湖南工业大学 冶金工程学院, 湖南 株洲 412007)

废铅酸蓄电池胶泥低温钠熔盐还原熔炼新工艺

胡宇杰1,2, 唐朝波1, 唐谟堂1, 陈永明1, 杨建广1, 杨声海1, 何 静1

(1.中南大学 冶金科学与工程学院, 湖南 长沙 410083; 2.湖南工业大学 冶金工程学院, 湖南 株洲 412007)

提出了一种废铅酸蓄电池胶泥低温钠熔盐还原熔炼的新工艺,该工艺以NaOH-Na2CO3熔盐体系作为反应介质,含铅次氧化锌作固硫剂,焦粉作还原剂,在800~900 ℃的温度下,还原熔炼废铅酸蓄电池胶泥生产粗铅,硫酸根被还原转化为硫化锌。在理论分析的基础上,考察了各种因素对金属铅直收率和ZnO固硫率的影响。结果表明,在熔炼温度850 ℃、W熔盐/W固体物=2.5(W代表质量)、WNaOH/WNa2CO3=3.5、WZnO/W理论量=1.0、反应时间1 h、W焦粉/W胶泥=10%优化条件下,铅直收率高达98.59%,粗铅品位98.83%,ZnO固硫率93.44%。新工艺具有低温、低碳、低耗、高效、清洁和过程简单等优点,对废铅酸蓄电池胶泥、铅烟尘等再生铅原料以及含铅次氧化锌烟尘的清洁循环利用具有重要意义。

废铅酸蓄电池; 再生铅; 钠熔盐; 固硫

再生铅生产的原料90%来自废旧铅酸蓄电池[1]。我国铅蓄电池产量约占世界产量的1/3,每年报废的铅酸蓄电池已达150万t以上,含铅金属量约为40万t。值得指出的是,预计到2015年,铅酸蓄电池的耗铅量将占铅总消耗量的85.48%。废铅酸蓄电池的社会积存量正在不断增加,尤其是近几年国外的再生铅也正在大量涌向中国市场,使得废旧铅酸蓄电池成为一个巨大的、可再生二次铅资源[2,3]。

针对以上问题,本文在低温碱性熔炼研究的基础上[7-13]提出了废铅酸蓄电池胶泥的低温熔盐还原固硫熔炼工艺[14-16], 即在碳酸钠熔盐介质中,以亲硫金属氧化物(如氧化锌或氧化铜)作固硫剂,焦粉作还原剂,在880 ℃左右的温度下,还原熔炼废铅酸蓄电池胶泥,生成粗铅,硫被固定为ZnS或CuS,然后通过选矿方法加以回收,冶炼过程中无SO2烟气排放,熔盐介质可以循环利用。与传统火法炼铅工艺比较,该工艺具有低温、低碳、清洁等特点。为了进一步降低熔炼温度,本文提出在NaOH-Na2CO3体系中,以传统湿法炼锌方法不能处理的含铅次氧化锌作固硫剂,冶炼再生铅,同时以合格硫化锌精矿回收锌,这对铅、锌二次资源的清洁高效循环利用具有重要意义。

1 试验

1.1 原料与试剂

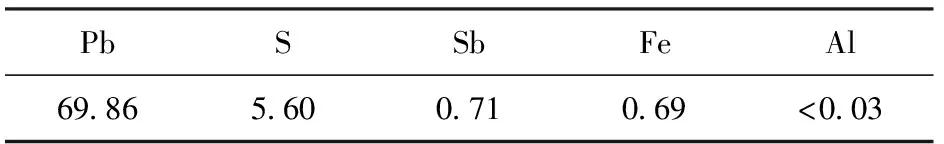

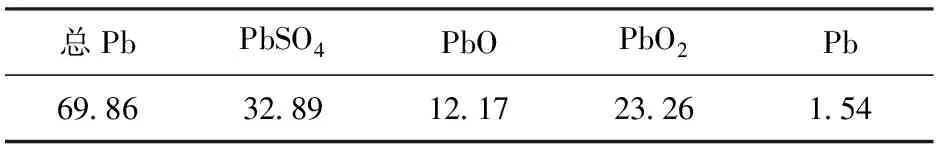

主要原料为废旧铅酸蓄电池人工拆解后的含铅胶泥,其化学成分及物相组成如表1和表2所示。实验所用辅助材料包括含铅次氧化锌、氢氧化钠、碳酸钠及焦粉,其中次氧化锌的化学成分如表3所示。

表1 废铅酸蓄电池胶泥化学成分 %

表2 废铅酸蓄电池胶泥物相组成 %

表3 次氧化锌烟灰化学成分 %

1.2 试验方法

试验过程中,以固态物量确定熔盐总量。固态物为惰性物质和熔炼反应生成的固态硫化物。试验主要操作如下:将胶泥、纯碱、还原剂及固硫剂等主要原辅料按比例称取并在石墨坩埚中混匀后,在厢式电阻炉中进行熔炼。反应结束后,将产生的粗铅和熔盐渣进行分离。熔盐渣用水浸出后烘干。条件试验规模为铅酸蓄电池胶泥100 g/次,综合条件试验分别为200 g/次和400 g/次。

1.3 基本原理

在NaOH-Na2CO3熔盐体系中,废铅酸蓄电池胶泥中的铅与还原剂及固硫剂ZnO于800~900 ℃温度下发生如下主要反应。

PbSO4+ZnO+3C=Pb+ZnS+2CO2+CO(g)

(1)

PbSO4+2NaOH+4C=Pb+Na2S+

3CO(g)+CO2(g)+H2O(g)

(2)

PbSO4+Na2CO3+3C =Pb+Na2S+

3CO2(g)+CO(g)

(3)

PbO+C=Pb+CO(g)

(4)

2PbO+C=2Pb+CO2(g)

(5)

PbO2+2C=Pb+2CO(g)

(6)

PbO2+C=Pb+CO2(g)

(7)

Na2S+ZnO+CO2(g)=Na2CO3+ZnS

(8)

2NaOH+CO2(g)=Na2CO3+H2O(g)

(9)

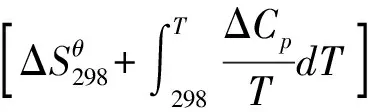

在高温下,吉布斯自由能的计算公式为[17-18]:

(10)

1—式(1)计算结果;2—式(2)计算结果;3—式(3)计算结果; 4—式(4)计算结果;5—式(5)计算结果;6—式(6)计算结果; 7—式(7)计算结果;8—式(8)计算结果;9—式(9)计算结果

2 结果及讨论

2.1 条件试验

2.1.1 熔炼温度的影响

在WNaOH/WNa2CO3=2.65,W熔盐/W固体物=5,W焦粉/W胶泥=15%,WZnO/W理论量=1.5,反应时间1 h的固定条件下,考察了熔炼温度对铅直收率和固硫率的影响,试验结果如图2所示。

1—铅直收率;2—ZnO固硫率

由图2可知,铅的直收率和ZnO的固硫率将随着熔炼温度的升高而增加。原因是温度升高,熔体的黏度变小,流动性增强,有利于反应过程的传质、传热及渣和金属的分离,同时也有利于反应动力学,但温度过高,增加能耗。综合考虑,确定熔炼温度为850 ℃。

2.1.2 熔盐组成的影响

在W熔盐/W固体物=5,W焦粉/W胶泥=15%,WZnO/W理论量=1.5,反应温度为830 ℃,反应时间1 h的固定条件下,考察了熔盐组成对铅回收率和固硫率的影响,试验结果如图3所示。

1—铅直收率;2—ZnO固硫率

由图3可知,铅的直收率和ZnO的固硫率在熔盐组成为:WNaOH/WNa2CO3=3.5时,均达到最大值。原因是此组成的钠熔盐体系具有较低的熔点和较小的黏度,流动性最好,有利于反应的进行及渣和金属分离。因此,确定熔盐组成为:WNaOH/WNa2CO3=3.5。

2.1.3 熔盐总量的影响

在WNaOH/WNa2CO3=3.5,W焦粉/W胶泥=15%,WZnO/W理论量=1.5,反应温度为850 ℃,反应时间1 h的固定条件下,考察了熔盐总量对铅直收率和固硫率的影响,试验结果如图4所示。

1—铅直收率;2—ZnO固硫率

由图4可知,熔盐总量增加有利于铅直收率和ZnO固硫率的提高,原因是熔盐量较多时,熔体的黏度较小,流动性较好,有利于反应的进行和粗铅的澄清、汇聚和分层,金属铅在熔盐渣中的损失会减少。但熔盐总量过多,相当于稀释了反应物的浓度,降低了生产率。综合考虑,确定熔盐总量为反应体系固体物总质量的2.5倍,即W熔盐/W固体物=2.5。

2.1.4 焦粉用量的影响

在WNaOH/WNa2CO3=3.5,W熔盐/W固体物=2.5,WZnO/W理论量=1.5,反应温度850 ℃,反应时间1 h的固定条件下,考察了焦粉用量对铅直收率和固硫率的影响,试验结果如图5所示。

1—铅直收率;2—ZnO固硫率

由图5可知,当焦粉用量小于处理废铅酸蓄电池胶泥质量的10%时,铅直收率和ZnO固硫率均随着焦粉加入量的增加而增加,原因是体系还原气氛增强有利于熔炼反应和固硫反应的进行。之后,继续增加焦粉用量,铅的直收率和ZnO固硫率变化均不大,说明反应体系还原气氛已经达到饱和。综合考虑,确定焦粉用量为:W焦粉/W胶泥=10%。

2.1.5 氧化锌用量的影响

在WNaOH/WNa2CO3=3.5,W熔盐/W固体物=2.5,W焦粉/W胶泥=10%,反应时间1 h,反应温度850 ℃的固定条件下,考察了氧化锌用量对铅直收率和固硫率的影响,试验结果如图6所示。

1—铅直收率;2—ZnO固硫率

由图6可知,增加ZnO用量会促进固硫反应的进行,有利于ZnO固硫率的提高。由于ZnO和ZnS的熔点较高,如果ZnO用量过多,会导致熔体的黏度增加,不利于粗铅澄清及渣和金属分离。综合考虑,确定ZnO用量为理论用量,即WZnO/W理论量=1.0。

2.1.6 反应时间的影响

在WNaOH/WNa2CO3=3.5,W熔盐/W固体物=2.5,W焦粉/W胶泥=10%,WZnO/W理论量=1.0,反应温度为850 ℃的固定条件下,考察了反应时间对铅的直收率和固硫率的影响,结果如图7所示。

1—铅直收率;2—ZnO固硫率

由图7可知,反应时间低于1 h时,由于反应未达到平衡,铅直收率和ZnO固硫率均随着反应时间的增加而增加。反应时间大于1 h后,反应达到平衡,铅直收率和ZnO固硫率基本保持不变。综合考虑,确定反应时间为1 h。

2.2 综合条件试验

根据前面条件试验结果,确定优化条件为:熔炼温度850 ℃、W熔盐/W固体物=2.5、WNaOH/WNa2CO3=3.5、WZnO/W理论量=1.0、反应时间1 h、W焦粉/W胶泥=10%。在上述优化条件下,进行了三种规模的综合条件试验,结果列于表4。

由表4可知,在优化条件及不同胶泥用量的试验规模下,获得的粗铅品位、铅直收率及ZnO固硫率的平均值分别为98.85%、98.42%和93.01%,主要技术指标波动不大,说明试验结果具有良好的重复性和放大性。

表4 综合条件试验结果

3 结论

(1)在纯Na2CO3一元体系的基础上,提出废铅酸蓄电池胶泥在NaOH-Na2CO3熔盐体系中低温还原固硫熔炼新工艺。该工艺熔炼温度比纯碱体系降低了30 ℃,同时以含铅次氧化锌作固硫剂,可使传统湿法炼锌方法不能处理的次氧化锌转化为合格的硫化锌精矿,实现了再生铅的低温、低碳、清洁冶炼和难处理二次锌资源的高效回收。

(2)考察了多种因素对熔炼过程的影响,获得了优化工艺技术条件:熔炼温度850 ℃、W熔盐/W固体物=2.5、WNaOH/WNa2CO3=3.5、WZnO/W理论量=1.0、反应时间1 h、W焦粉/W胶泥=10%。在上述条件下,铅的直收率和氧化锌固硫率分别为98.42%和93.01%,粗铅品位为98.85%。

(3)该工艺具有良好的重复性和放大性。

[1]彭容秋.再生有色金属冶金[M]. 沈阳:东北大学出版社, 1994.

[2]赵振波. 清洁高效处理废旧铅酸蓄电池回收再生铅的新工艺[J]. 蓄电池, 2011(5): 200-203.

[3]李卫锋,蒋丽华,湛晶,等. 废铅酸蓄电池铅再生技术现状及进展[J]. 中国有色冶金, 2011(6): 53-56.

[4]陈曦. 国外再生铅新技术研究[J]. 资源再生, 2009(1): 32-34.

[5]马永刚. 中国废铅酸蓄电池回收和再生铅生产[J]. 电池与环保, 2001(1):51-53.

[6]唐武军. 我国铅业发展路在何方[J]. 中国有色金属, 2008(13): 44-45.

[7]Margulis E V. Low temperature smelting of lead metallic scrap[J]. Erzmetall, 2000, 53(2): 85-89.

[8]徐盛明,吴延军. 碱性直接炼铅法的应用[J]. 矿产保护与利用, 1997(6): 31-33.

[9]TANG Chao-bo, TANG Mo-tang, YAO Wei-yi, et al. The laboratory research on reducing-matting smelting of jamesonite concentrate[C]∥Proceedings 132th Annual Meeting and Exhibition. Boston: TMS, 2003: 689-697.

[10]YANG Jian-guang, TANG Chao-bo, Chen Yong-ming, et al. Separation of antimony from a stibnite concentrate through a low-temperature smelting process to eliminate SO2emission[J]. Metallurgical and Materials Transactions B, 2011(1): 30-36.

[11]HUANG Chao, TANG Chao-bo, CHEN Yong-ming, et al. Thermodynamicsanalysis on reducing-matting smelting of sulfide ore of lead, antimony and bismuth which using ferric oxide as sulfur fixed agent[J]. Sohn international symposium on advanced processing of metals and materials, 2006(8): 387-398.

[12]刘小文,杨建广,伍永田,等. 由辉锑矿低温固硫熔炼制取粗锑[J]. 中国有色金属学报, 2012, 22(10): 2896-2901.

[13]叶龙刚,唐朝波,唐谟堂,等. 硫化锑精矿低温熔炼新工艺[J]. 中南大学学报:自然科学版,2012,43(9):3338-3343.

[15]黄潮,唐朝波,唐谟堂,等. 废铅酸蓄电池胶泥的低温熔盐还原固硫熔炼工艺研究[J]. 矿冶工程, 2012, 32(2): 84-87.

[16]TANG Chao-bo, HU Yu-jie, TANG Mo-tang, et al. Reductive fixed sulfur smelting of spent lead-acid battery colloid sludge in a fused salt at low temperature[C]∥The 11th international symposium on east asian resources recycling technology[]. Taiwan: The Formosa Association of Resource Recycling, 2011: 684-687.

[17]傅从说. 有色冶金原理[M]. 北京:冶金工业出版社, 1993.

[18]叶大伦. 冶金热力学[M]. 长沙: 中南工业大学出版社, 1987.

Reductivesmeltingofspentlead-acidbatterycolloidsludgeinmoltensaltofsodiumatlowtemperature

HU Yu-jie, TANG Chao-bo, TANG Mo-tang, CHEN Yong-ming, YANG Jian-guang, YANG Sheng-hai, HE Jing

A new process for sulfur-fixing reduction smelting of spent lead-acid battery colloid sludge in molten salt of sodium at low temperature have been proposed. In the process, using secondary zinc oxide dusts containing lead as sulfur-fixing agent and coke powders as reducing agent, spent lead-acid battery colloid sludge can be reduced into crude lead and SO42-can be converted to ZnS in the molten salt system of NaOH-Na2CO3at 800 ℃ to 900 ℃. On the basis of thermodynamic analysis, the effects of the technological factors on the smelting were investigated. The results indicate that excellent indexes such as direct recovery of lead being 98.59%, grade of crude lead being 98.83%, and sulfur-fixing rate of 93.44% for ZnO can be obtained under the optimum conditions as follows:Wsalt/Wsolids=2.5(W represents weight),WNa2CO3/WNaOH=3.5,WZnO/Wtheory=1.0,Wcoke/Wcolloid sludge=10%, and at 850 ℃ for one hour. The process has many advantages such as lower smelting temperature, little discharge of carbon dioxide, high efficiency, environment friendliness, and simple operation, and is of much significance to the clean recycling of the raw materials for secondary lead such as spent lead-acid battery colloid sludge, lead dusts, and secondary zinc oxide dusts containing lead.

spent lead-acid battery;the secondary lead;molten salt of sodiun;sulfur fixing

唐朝波(1974—),男,湖南武冈人,博士,副教授,从事火法清洁冶金新工艺研究。

国家重点自然科学基金资助(51234009),湖南省自然科学基金资助(13JJ5035)

TF803

B