含钒磷铁提钒工艺研究综述

2014-08-10冯振平袁守谦许宏安郭清海万凌云

冯振平, 袁守谦, 许宏安, 郭清海, 王 超, 万凌云

(1.陕西钢铁集团有限公司, 陕西 西安 710018; 2.西安建筑科技大学冶金工程学院, 陕西 西安 710055)

贵金属

含钒磷铁提钒工艺研究综述

冯振平1, 袁守谦2, 许宏安1, 郭清海1, 王 超2, 万凌云2

(1.陕西钢铁集团有限公司, 陕西 西安 710018; 2.西安建筑科技大学冶金工程学院, 陕西 西安 710055)

综述了含钒磷铁提钒工艺的研究现状,简述了高温冶炼工艺和低温焙烧工艺的基本原理及特点。对目前代表性工艺技术进行分析,指出了含钒磷铁综合回收利用过程中存在的问题。

含钒磷铁; 钒; 提取工艺

0 前言

含钒磷铁是一种磷矿电炉生产单质磷和磷肥时的副产品,钒经富集进入磷铁形成含钒磷铁,呈灰黑色,性脆且磁性极弱。含钒磷铁中除含有大量的磷以外,有价金属铁、钒、镍、铬的含量合计达70%以上,其主要成分见表1。

表1 含钒磷铁的主要成分 %

含钒磷铁中钒的品位极高,钒、镍、铬都是资源紧缺的元素,磷、铁的回收也很有价值。因此,含钒磷铁是一种应用价值极高的复合矿,其综合开发利用具有重要的意义。

1 含钒磷铁提钒工艺研究现状

含钒磷铁主要产于美国蒙塔荷、蒙大拿、怀俄明与犹他等州,在美国含钒磷铁是仅次于钒轴矿的钒资源[1]。含钒磷铁进入国内时间尚短,目前还处于边生产边试验研究的阶段。由于含钒磷铁中钒的价值最大,故整个工艺以提钒为主线,并综合考虑其它元素的回收利用。国内外报道的工艺技术主要有两类:选择性氧化造钒渣提钒和低温焙烧- 湿法浸出提钒。

1.1 低温焙烧- 湿法浸出工艺

湿法浸出提钒的原理是:依据含钒磷铁中钒、磷、铬等元素可与钠生成溶于水的磷酸钠、钒酸钠、铬酸钠溶液的特性,先进行钠化焙烧或钙化焙烧,使钒、磷等氧化成高价氧化物并生成相应的化合物,再对焙烧物进行湿法水浸,使钒、磷等进入水溶液[2],浸出滤液采用不同的处理方法依次回收钒、磷和铬。

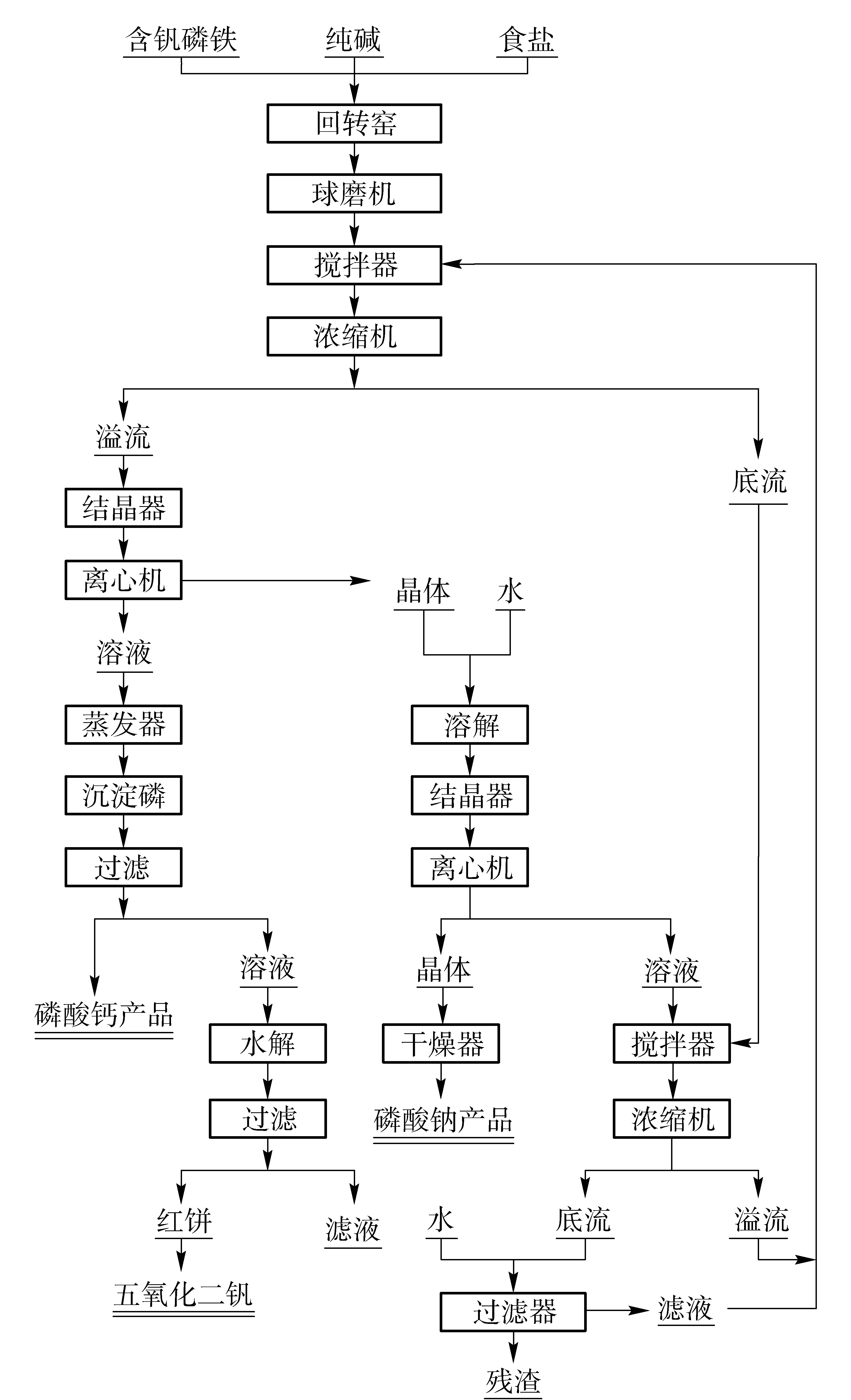

L.H.班宁[3]提出了一种从含钒磷铁中提取钒的方法。细磨后的含钒磷铁矿粉、纯碱和食盐按照一定的配比混匀,焙烧- 水浸后形成水溶液,加试剂进一步处理,最终钒的回收率达到84%左右,并形成磷酸钙和磷酸钠等副产品。往废液中加入硝酸铅,生成铬酸铅达到回收铬的目的,铬最终的回收率达65%左右。铁、镍存留在残渣中未被回收利用。其工艺流程图见图1。

图1 含钒磷铁提钒工艺流程(一)

E.L.凯尔勒在专利[4]中提出的工艺是:细磨含钒磷铁粉、食盐和石英砂按一定比例混匀,770~775 ℃焙烧,水浸,过滤,在浸出液中加一定量NH4Cl溶液加热至50 ℃保持,使之以偏钒酸铵沉淀析出,过滤、洗涤,500 ℃下煅烧偏钒酸铵,最终得到纯度为99%的五氧化二钒产品。湖北某矿业公司采用类似的工艺,通过改变焙烧试剂对浸出液处理,使之以偏钒酸氨形式析出,最终得到纯度较高的五氧化二钒,此工艺尾渣堆积量大。

国内向秋林等[5]采用图2所示的工艺流程。此技术可从含钒磷铁中提取纯度较高的片状五氧化二钒,钒的最终回收率可达到84%左右。同时可回收质量符合HG/T2517—1993标准的副产品磷酸三钠及10%~15%的粗铬化合物。但是铬和磷的回收率有限,前期纯碱的消耗量大,铁和镍未被综合回收,资源浪费较大。

图2 含钒磷铁提钒工艺流程图(二)

阳云徕等[6]在专利中提到:含钒磷铁和石灰破碎后混合进入球磨机磨细,球磨料加纯碱造钠化球团进行焙烧处理,焙烧料加水进湿式球磨机球磨,球磨矿浆水浸,机械搅拌促进钒浸出,浸出矿浆过滤,含钒溶液送贮槽冷却澄清后,用阴离子交换树脂吸附钒,吸附之后的钒经洗脱、沉淀结晶、热解得到高纯度的五氧化二钒产品。此工艺只是针对于金属钒进行了回收,钒的收得率可以达到82%~88%。但加入的大量试剂与其他金属和杂质生成复杂化合物进入尾渣,不易处理。

以上四种工艺较为相似,只是焙烧前、沉淀时加入的试剂不同和分离方式有所区别。共同特点是:首先考虑提取含钒磷铁中价值最大的钒,其次是回收利用磷、铬等。钒的最终回收率可以达到65%~88%,铬的回收利用率也达到65%左右。

1.2高温熔炼-钠化焙烧-湿法浸出工艺

目前国内外对一些含低钒、铬的铁水氧化提钒有大量研究:钒、铬在转炉冶炼过程中随着氧化反应的进行被富集进入渣相,渣中钒、铬由于品位高而被提取利用。李兰杰等[7]提出的工艺中钒渣中钒的回收率由传统工艺的80%提高到95%以上,铬回收率高于85%以上,且可以实现尾渣的综合利用,钒渣已经成为现代工业提钒的主要原料。借此思路,有研究人员提出高温冶炼含钒磷铁造钒渣进一步提钒,综合回收含钒磷铁中的有价元素。比较有代表性的工艺是胡帝生[8]的专利技术,其工艺流程如图3所示。

图3 高温冶炼含钒磷铁工艺流程

含钒磷铁选择性氧化提钒工艺的原理是:利用各种元素对氧的亲和力不同,在不同的温度下向熔融态含钒磷铁吹氧气(或空气)并添加氧化剂进行氧化反应,从而实现多种元素分离。1 600 ℃以下的某个温度,含钒磷铁中的主要元素发生氧化反应的先后顺序为:Si、Cr、V、P、Fe、Ni等,其中镍、铁最难被氧化。进行选择性氧化时控制温度使镍和铁进入铁相。由于磷对氧的亲和力介于铁和钒之间,且磷含量较大,导致氧化造钒渣时一部分磷进入铁相,一部分进入渣相。其他元素被氧化进入渣相。

国外有研究报导[9],在含钒磷铁进行选择性氧化提钒时,适量加入碳粉有利于对钒的氧化;按一定比例加入CaO、SiO2、Al2O3,可以抑制磷和铁的氧化,促进钒的氧化。这在一定程度上能够提高铁的回收率,简化后期分离钒和磷的工作量。

以上工艺的特点:①含钒磷铁水吹氧时钒被富集进入钒渣,扒渣之后实现渣铁分离,提高钒渣中钒的品位有利于提高钒的回收率。②镍、铁和部分磷被分离进入铁相。钒渣中铁、磷含量大幅度降低,降低了干扰,有利于提高湿法提钒的回收率。③湿法浸出提钒时,添加剂的加入量大幅度减少,从而降低了成本。

2 含钒磷铁综合利用过程中存在的问题

当前含钒磷铁提钒工艺研究过程中还存在一些急需攻克的难题:

(1)火法冶炼提钒工艺目前还局限于试验阶段,存在许多不足:①前期高温冶炼时冶炼周期较长,耗电量大。②冶炼过程中单质钒和钒、磷的氧化物容易气化而损失。③工艺中未提到关于渣相中铬的回收利用。④吹氧冶炼时生成大量的铁、铬、钒和磷的酸性氧化物,对炉衬侵蚀严重。炉衬寿命短是一个重要的限制性环节。

针对上述情况可考虑采取以下措施:①缩短通电冶炼时间,尽早对熔池中吹氧,利用反应热完成冶炼。②添加尾气回收装置或者在吹气过程中加入添加剂使渣相中的钒生成稳定化合物保存在渣相中。③采取相应措施回收渣中的铬。④采用抗酸性渣侵蚀的炉衬,或采用水冷炉壁提高炉衬寿命。

(2)钠化焙烧- 湿法浸出提钒工艺技术已经投入工业生产,但是存在以下问题:①各个厂家金属钒的回收率差别较大,资源浪费较多。②焙烧时添加剂的加入量较大。③此工艺提钒之后,铁、铬和镍等都以化合态存在于尾渣中,尾渣量大且成分复杂,不易回收。针对这些问题,工厂还在研究相应的解决办法。

综上所述,火法冶炼工艺回收的元素种类多,尾渣堆积少,未来的发展潜力更大。

3 加快研发含钒磷铁提钒工艺的必要性

自然界存在的钒矿主要有钒铁矿石、石煤、钒铀矿、钒酸盐矿、磷灰岩、绿硫钒矿、沥青石、原油和铝土矿[10]。我国虽然钒矿资源丰富,但单独的含钒富矿较少,共生、伴生钒矿产地93处,储量2 744.2万t,占总储量的80.5%[11]。全国钒矿品位<1.0%的合计储量为2 884.6万t,占总储量的94.6%。而我国的钒矿很大一部分是石煤,占我国V2O5总储量的87%[12-13]。石煤中钒的品位各地相差悬殊,一般为0. 13%~1. 2%,小于边界品位0. 5%的占60%,在目前技术条件下,只有品位达到0.8%以上才有开采价值[14]。因此就目前的形势看,我国大多数钒矿无法提取利用。我国石煤提钒生产水平总体比较落后、相关的基础理论研究较薄弱、钒总回收率低等都是石煤提钒过程中存在的重大问题[15]。而含钒磷铁中的钒含量可达到4%~9%,虽然伴生的磷含量较高不利于分离,但其品位高的特点十分突出,是绝大部分钒矿所不能比拟的。

含钒磷铁已经大量进入我国,不少厂家已经开始采用相关工艺试生产。但存在资源未被合理综合回收,尾渣堆积量大等问题。因此,完善和研发新的工艺技术迫在眉睫,加快对含钒磷铁的深入研究势在必行。从含钒磷铁中如何最大限度地提取钒、磷、铬和铁镍将是我国冶金工作者感兴趣的课题。

[1]廖世明,柏谈论.国外钒冶金[M].北京:冶金工业出版社,1985:237.

[2]曹鹏.钒渣钙化焙烧实验研究[J].钢铁钒钛,2012,33(1):30.

[3]L.H.Banning,Trans AIME,1953,(197):423-430.

[5]向秋林,李培佑,宋克祥.从含钒磷铁中提取钒[J].湿法冶金,2008,27(3):162-166.

[6]阳云徕,王勇军.从含钒磷铁中提取五氧化二钒的方法[P].中国专利:200810143373.9. 2009-10-07.

[7]李兰杰,陈东辉,白瑞国等.钒渣中钒铬提取技术研究进展[J].矿产综合利用,2013,(2):7-11.

[9]M. Lindvall, E. Rutqvist, G. Ye. Possibility of Selective Oxidation of Vanadium from Iron and Phosphorus in Fe-V-P Melt[J]. steel research int, 2010,(2):81.

[10]Moskalyk R R, Alfantazi A M. Processing of Vanadium:A Review [J].Mineral Engineering,2003,16(9):793-799.

[11]全国各省矿产资源储量简表[G].截至2006年底,2007.

[12]蒋凯琦,郭朝晖,肖细元.中国钒矿资源的区域分布与石煤中钒的提取工艺[J].湿法冶金,2010,29(4):216-219.

[13]宾智勇.石煤提钒研究进展和五氧化二钒的市场状况[J].湖南有色金属,2006,22(1):16-20.

[14]陈庆根.石煤钒矿提钒技术的研究进展[J].矿产综合利用,2009,(2):30-34.

[15]邹晓勇,欧阳玉祝,彭清静,田仁国.含钒石煤无盐焙烧酸浸生产五氧化二钒工艺的研究[J].化学世界,2001,(3):117-119.

Overviewoftheresearchstatusabouttheextractionprocessofferrophosphorouscontainingvanadium

FENG Zhen-ping, YUAN Shou-qian, XU Hong-an, GUO Hai-qing, WANG Chao, WAN Ling-yun

In this paper the research status of extraction vanadium from ferrophosphorous containing vanadium was summarized. It introduced the basic principle of smelting process in high temperature and roasting process in low temperature. Combined with instance the current representative technology has been analyzed, and the problem was pointed out in the comprehensive recycling process of ferrophosphorous containing vanadium.

ferrophosphorous containing vanadium; vanadium; extraction process

冯振平(1987—),男,硕士学历,助理工程师。

西安市技术转移促进工程项目CX1250(5)

TF841.3

B