从锗氯化蒸馏残液中回收铟

2014-08-10石怀涛

石怀涛

(广东韶关冶炼厂, 广东 韶关 512024)

稀有金属

从锗氯化蒸馏残液中回收铟

石怀涛

(广东韶关冶炼厂, 广东 韶关 512024)

本文论述从锗氯化蒸馏残液中回收铟的工艺,通过片碱中和、硫酸浸出、铁粉还原、二(2—乙基己基)磷酸(P204)萃取、反萃液除杂、铝板置换、碱煮熔炼等工序,得到含铟大于99%的粗铟产品。

铟; 中和; 浸出; 还原; 萃取; 除杂

0 前言

韶关冶炼厂真空炉渣是由硬锌经真空蒸馏脱锌处理得到的残渣,铟富集到0.5%~1.5%,锗富集到0.5%~2.5%,是工厂提取铟锗的主要原料。

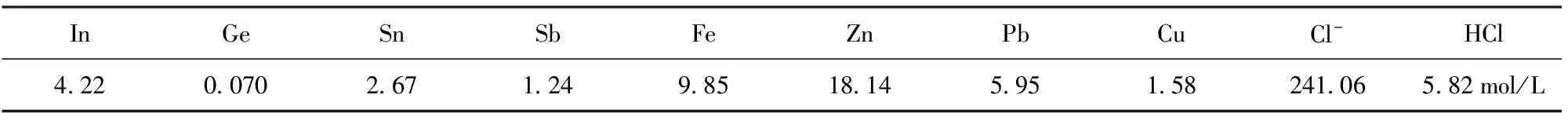

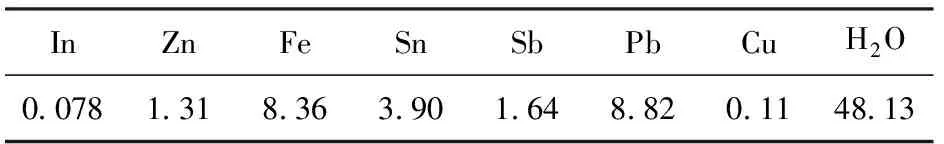

真空炉渣经球磨破碎、硫酸浸锌、氧化焙烧、雷蒙磨粉后,得到除锌渣。除锌渣采用盐酸氯化蒸馏法,锗生成四氯化锗,经加热挥发进入气相,冷凝捕集,渣中的铟、锌、锡、锑、铁、铜等被盐酸浸出形成氯化物进入残液,少量铅以络合离子[PbCl4]2-的形态,保留在蒸馏残液中。蒸馏残液的主要成分见表1。

表1 蒸馏残液的主要成分 g/L

为从蒸馏残液中回收铟等有价金属,曾采用TBP- P204联合萃取工艺提取粗铟,但该工艺所使用的TBP具有较强的挥发性(20 ℃时,蒸汽压2.67 kPa)和较高的水溶性(25 ℃时,水中溶解度为0.1%),生产作业环境不理想,而且工艺流程较长,废酸的产出点多、产出总量大,后继废水处理压力较大。

因此,研究开发了蒸馏残液经中和沉铟—硫酸浸出—铁粉还原—P204萃取—反萃液除杂- 铝板置换- 碱煮熔炼的粗铟回收工艺。经过试产期对工艺、操作的细化调整,目前新工艺已稳定运行,生产操作简单,作业环境改善,废水产出量少,铟回收率高,成功实现了工艺研发目的。

1 工艺原理

蒸馏残液加入片状氢氧化钠(亦称片碱)中和,调节pH值到6.0,In、Zn、Fe、Sn、Sb、Pb、Cu等水解进入中和渣,中和渣用硫酸浸出,浸出终点为溶液pH值1.0,In 、Zn、Fe、Cu和少量Sn、Sb、Pb等进入浸出液,往浸出液中加入铁粉,Fe3+被还原为Fe2+,Cu、Sn、Sb、Pb等被置换进入还原渣中。

还原后液用二(2—乙基己基)磷酸(亦称P204)萃取铟,有机相组成(体积分数)为30%P204+70%煤油,P204萃取铟的反应方程式为:

(1)

用6 mol/LHCl进行反萃,反应方程式为:

InA3·3HA(O)+4HCl(A)=3H2A2(O)+HInCl4(A)

(2)

反萃液经锌粉净化、氧化除杂后,用铝板置换海绵铟,海绵铟经压团后,用片碱熔煮,除去碱渣后,在甘油覆盖保护下熔铸成粗铟。

2 工艺流程

生产工艺流程见图1。

图1 从锗蒸馏残液中回收铟的工艺流程

3 生产实践

3.1 残液过滤

蒸馏残液经厢式压滤机(可洗涤式)过滤,渣液分离。滤渣(即蒸馏残渣)的主要成分是氯化铅,并夹带少量残液,用水反向洗涤滤饼,将残渣所夹带残液洗出,洗涤水与滤液混合,滤渣含铟0.05%~0.08%,返回铅锌主流程用于烧结配矿。

蒸馏残液的主要元素含量见表2。

表2 蒸馏残液的主要元素含量 g/L

3.2 中和沉铟

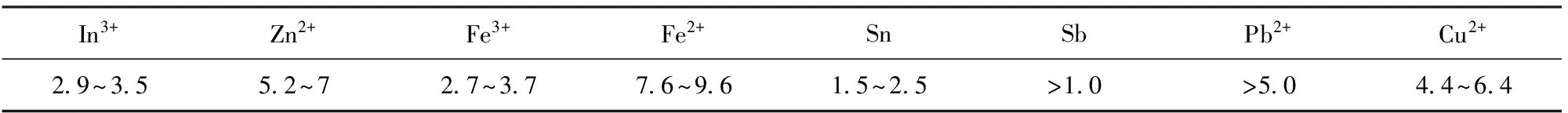

依据残液中各金属离子不同的水解pH值,加入片碱中和残液,调节溶液的pH值,使铟水解造渣,并尽量使部分杂质金属离子保留在溶液中。所参考的某些金属离子的水解pH值列于表3。

表3 某些金属离子的水解pH值

依据表3所列pH值,曾尝试将残液的pH值调至4.5~5.0,造渣过程的温度低于70 ℃,铟水解进入渣中,滤液含铟0.007 2 g/L,但渣较粘细,难以过滤,估计是受到渣型及温度的影响。后将残液的pH值调到5.5~6.0,造渣过程的温度高于80 ℃,中和终点的温度高于70 ℃,渣粒增大,过滤速度较快。

中和沉铟的操作技术条件为:造渣过程温度80~100 ℃,终点为溶液的pH值5.5~6.0、温度70~80 ℃,滤液含铟低于0.01 g/L。

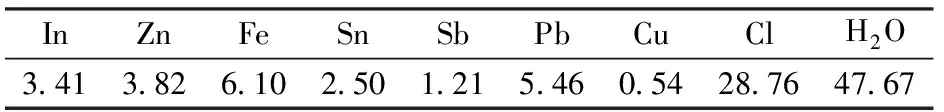

中和渣的主要元素含量见表4。

表4 中和渣的主要元素含量 %

由表4可知,经中和沉铟,残液中的In、Fe、Cu、Sn、Sb、Pb和少量Zn等水解沉淀进入渣中。料液经过滤,滤液转至废水处理,滤渣(即中和渣)转至硫酸浸出。

3.3 硫酸浸出

中和渣用硫酸浸出,控制适当酸度,使铟从氢氧化铟形态转变成硫酸铟,溶解进入溶液,不溶固体形成残渣,经过滤使渣液分离。

硫酸浸出的操作技术条件为:

一次浸出。液固比(3~4)∶1,始酸(H2SO4)45~55 g/L,浸出时间为2~3 h,浸出终点pH值0.5~1.0,一次浸出液转至铁粉还原。

二次浸出。液固比(4~5)∶1,始酸(H2SO4)15~25 g/L,浸出时间为2~3 h,二次浸出液返回做一次浸出的底液,浸出渣含铟低于0.10%,返回铅锌主流程用于烧结配矿。

硫酸浸出渣的主要元素含量见表5。

表5 硫酸浸出渣的主要元素含量 %

硫酸浸出液的主要元素含量见表6。

表6 硫酸浸出液的主要元素含量 g/L

由表5和表6可知,In绝大部分被浸出进入溶液, 少量Zn、Fe、Cu、Sn、Sb、Pb也进入浸出液,其余应以不溶于稀酸的硫酸盐或铁酸盐等形式留在浸出渣中。

3.4 铁粉还原

硫酸浸出液含有大量杂质,主要是Fe3+,以及少量Sn、Sb、Pb等,易与铟一起被P204共萃取,影响萃取剂的再生循环使用,降低海绵铟的品质。因此,必须解决铟铁分离问题,减少或避免铁被同时萃取。

鉴于Fe2+在低pH值时基本上不被P204萃取,采用还原法,利用Fe与杂质离子的标准电位差异,往溶液中加入铁粉,将Fe3+还原为Fe2+,并将比Fe标准电位高的杂质金属置换沉降,而铟基本上不被铁粉置换,经过滤使渣液分离,达到还原置换的目的。所参考的某些金属的标准电位列于表7。

表7 某些金属的标准电位 V

铁粉还原的操作技术条件为:还原起始温度40~60 ℃,铁粉(80目以下)用量为4~7 kg/m3,搅拌时间1~3 h,终点为溶液的pH值1.5、颜色由黄绿色变为无色,且用硫氰酸钾试剂点滴无色。经过滤,滤液转入P204萃取,滤渣(即铁粉还原渣)堆存。

铁粉还原结果,举例见表8。

表8 铁粉还原结果

由表8可知,Fe3+被还原为Fe2+,Cu大部分被置换进入还原渣,Sn、Sb、Pb等亦被少量置换进入还原渣中。

3.5 P204萃取铟

萃取的操作技术条件为:

原液:清亮,无机械夹带杂质,温度低于40 ℃,Fe3+小于0.1 g/L,pH值1.3~1.8,Cl-小于70 g/L。

有机相组成:30%P204+70%磺化煤油。

萃取铟:相比O∶A=1∶3,四级逆流萃取。

硫酸洗涤:80~100 g/L H2SO4,相比O∶A=1∶1.5,四级逆流。

盐酸反萃:6~8 mol/L HCl,相比O∶A=4∶1,四级逆流。

草酸洗铁:3%草酸溶液,相比O∶A=3∶1,两级逆流。

萃取结果,举例见表9。

表9 P204萃取结果

生产表明:

铟的萃取率随原液H+浓度的升高而大幅降低,因此原液的pH值要严格控制在1.3~1.8。

铟的萃取率随原液Cl-浓度的升高而降低,这是由于络合离子[InCl4]-对P204萃取铟造成影响。当Cl-浓度低时,[InCl4]-不生成或生成量较少,对萃取不构成严重影响;当Cl-浓度高时,[InCl4]-大量生成,以致于铟的反应方向受到影响,铟萃取率下降。试验表明,原液Cl-浓度低于70 g/L,铟萃取基本不受影响。

在生产中,通过规范中和过滤操作、减少中和渣夹带水份,以及不用含较高Cl-的水作二次硫酸浸出底液等措施,使硫酸浸出液含Cl-约40~60 g/L,达到萃取要求。

3.6 反萃液除杂

萃取产出的反萃液含In 40~90 g/L,主要杂质为Fe、Sn、Sb、Pb等,其中含Pb 1~3 g/L,Fe 2~5 g/L,Sn 0.5~2 g/L,Sb 0.7~3 g/L,如果不预先脱除,在铝板置换时会进入海绵铟中,导致粗铟含杂质高,增加后续处理成本。

采用锌粉净化和氧化水解的方法脱除杂质。

3.6.1 锌粉净化

利用Zn和杂质金属离子的标准电位差异,往溶液中加入锌粉,将比Zn标准电位高的杂质金属置换沉降,如Pb、Sn、Sb等。铟大部分保留在溶液中,少量被置换进入渣中,经过滤使液渣分离,达到净化目的。所参考的某些金属的标准电位见表7。

锌粉净化的操作技术条件为:溶液温度40~70 ℃,片碱用量50~75 kg/m3,溶液pH值调至1.0后加入锌粉,锌粉用量8~10 kg/m3,搅拌时间为1~2 h,以Pb为主要脱除对象,要求净化后液含Pb低于0.020 g/L。

锌粉加入须缓慢,可观察到有黑色细渣生成,在净化后期,锌粉开始与酸反应,有白色泡沫生成,要及时停加锌粉。取样化验合格后,过滤,滤液转至氧化除杂,滤渣(即锌粉净化渣)回收。

锌粉净化结果,举例见表10。

表10 反萃液锌粉净化结果

由表10可知,经过锌粉净化,反萃液中的Pb、Sb基本除去,Sn、Fe变化不大,须再经过水解沉淀除去。

3.6.2 氧化除杂

依据净化后液中各金属离子不同的水解pH值,将反萃液中和到一定pH值,相应金属离子则发生水解沉淀。所参考的某些金属离子的水解pH值见表2。

加H2O2氧化,使Fe2+变成Fe3+,调节pH值到2.7~3.0,使Fe、Sn、Sb等水解沉淀,经过滤,滤液转铝板置换,滤渣(即氧化水解渣)回收。水解除杂结果,举例见表11。

表11 水解除杂结果

由表11可知,经过氧化除杂,反萃液中的Fe 、Sn、Sb等也基本除去,得到质量优良的置换液。

3.7 铝板置换及碱煮熔铸

铝板置换时,先用盐酸对铝板进行活化处理,使表层的氧化膜反应,暴露出新鲜表面。前期置换反应进行的比较剧烈,必须将海绵铟及时剥离捞出,如果溶液温度较高,可开冷却水降温,也可将铝板抽出,停止置换,待溶液温度下降,再重新置换。海绵铟经洗涤、压团后,浸在水中,防止氧化。要求置换后液含铟低于0.05 g/L,转废水处理。

铟团经烘干后,在熔融的片碱覆盖下熔煮,片碱用量为铟团重量的50%~70%,控制温度约350~380 ℃,保温2~3 h,Al、Zn、Sn等杂质反应生成钠盐进入碱渣。除去碱渣后,在甘油覆盖保护下铸锭,产出粗铟锭,含铟大于99%。

4 结语

采用中和沉铟—硫酸浸出—铁粉还原—P204萃取—反萃液除杂—置换碱煮的工艺,从锗蒸馏残液中回收粗铟,于2012年1月开始技改,4月底完成试产整改,工艺稳定,运行可靠,铟回收率85%以上,取得良好的技术经济指标。

本工艺的特点有:

(1)通过片碱中和、硫酸浸出两道工序,将铟的萃取由盐酸体系转变为硫酸体系,由TBP萃取分离铁、TBP一次萃取富集铟、P204萃取铟的三段萃取法,改为单段P204萃取,避免了盐酸酸雾及TBP挥发对操作环境的不利影响,极大改善了萃取作业环境,而且工艺废水产出总量相比以往减少约50%,极大减轻了废水处理的压力。

(2)铟反萃液虽含有较多杂质,但在经过锌粉净化、氧化水解两道反萃液除杂工序后,有害杂质基本上被除去,得到质量优良的置换液,粗铟品质得到保证。

目前,该工艺每天可处理锗蒸馏残液7 m3,残液含铟平均为4.0 g/L,以每年工作日330天,铟回收率85%计算,每年可回收粗铟4.0×7×330×85%=7 854 kg,按粗铟市价4 300元/kg计,可为厂创造经济效益7 850×4 300=3 377万元。

[1]周令冶,邹家炎.稀散金属手册[M].长沙:中南工业大学出版社,1993.

[2]王树楷.铟冶金[M].北京: 冶金工业出版社,2006.

Recoveringindiumfromtheresidualsolutionofgermaniumchloridizingdistillation

SHI Huai-tao

The paper describes the process of indium recovery from the residual solution of germanium chloridizing distillation,the technique includes steps of neutralization by sodium hydroxide, sulphuric acid leaching, reducing with iron powders, bis(2-ethylhexyl) phosphate extraction, removing impurities from stripping liquor, replacing indium by aluminum plate, and smelting by sodium hydroxide, the purity of obtained crude indium is greater than 99% .

indium,neutralization,leaching,reducing,extraction,impurities removal

石怀涛(1980—),男,江苏徐州人,工程师,从事生产管理工作。

TF843.1

B