论拜耳法流程中排盐工艺的创新

2014-08-10王毅,张瑞

王 毅, 张 瑞

(中铝山西分公司, 山西 河津 043300)

轻金属

论拜耳法流程中排盐工艺的创新

王 毅, 张 瑞

(中铝山西分公司, 山西 河津 043300)

提出拜耳法流程中对高压溶出料浆(高温、高压、高碱浓度工况)进行强制过滤,在实现赤泥分离的同时排出部分Na2CO3、Na2SO4结晶。小型试验结果表明,该排盐工艺具有提产、节能、减排的效果,当入磨A/S降低时节能减排效果尤为显著。

拜耳法; NC/NT; 强制分离; 赤泥综合利用; 蒸发排盐; 赤泥洗液

拜耳法流程中,由于矿石、石灰、烟尘及有机物等与溶液发生反苛化反应,循环液中的Na2CO3不断增加,影响生产过程的各个环节,尤其对于高压溶出(料浆自蒸发压力升高,打稀碱频繁)、赤泥分离(溶液粘度增大,沉速降低)、母液蒸发等工序,影响更为突出。因此各拜耳法生产厂都非常重视Na2CO3的排除方法。

1 现行的排盐工艺

1.1 浓缩排盐+苛化

浓缩排盐+苛化是目前各拜耳法厂通用的流程,即将种分母液蒸至Na2CO3能够析出的浓度,通过沉降过滤将Na2CO3以滤饼形式排出,再加水稀释加石灰苛化,使Na2CO3转化为NaOH返回流程。该工艺存在明显弊端:

(1)能耗高且严重影响蒸发产能。Na2CO3的析出是随Na2OT浓度、Nc/NT升高而变化的一个过程,因此为了避免Na2CO3在蒸发管壁上析出,通常采用强制循环——即强制效。此过程需要采用强制循环泵和真空泵,导致电耗升高。另外,溶液浓度越高,换热效果越差,因此汽耗升高。

(2)溶液浓度变化导致汽耗升高。通常Na2OT升高到300 g/L以上时,Na2CO3才会大量析出,但苛化液的浓度一般为100 g/L,即蒸浓后加水稀释,然后再蒸浓才能满足溶出需要,此过程造成蒸汽的极大浪费。

1.2 洗液苛化

洗液苛化有效利用了洗液浓度低的特点,与浓缩排盐+苛化相比,可显著降低蒸发量,但溶液αK低、Al2O3含量高、苛化率更低(50%),既消耗大量石灰,又使所含Al2O3进入渣中而损失[2]。

1.3 钡盐苛化

钡盐苛化具有苛化率高、排盐彻底、流程简单的优势,但存在添加剂价格高昂,回收物再生困难的弊端[3]。

2 新排盐工艺探讨

2.1 溶出出料排盐工艺

Na2CO3、Na2SO4等杂质在碱液中的溶解度随碱液浓度(Na2OT)的提高而减小,即氧化铝生产过程中的循环液αK越低,全碱浓度越高,Nc/NT越低。表1为山西铝厂三个分厂循环液Nc/NT的统计数据。

表1 山西铝厂三个分厂Nc/NT统计数据 %

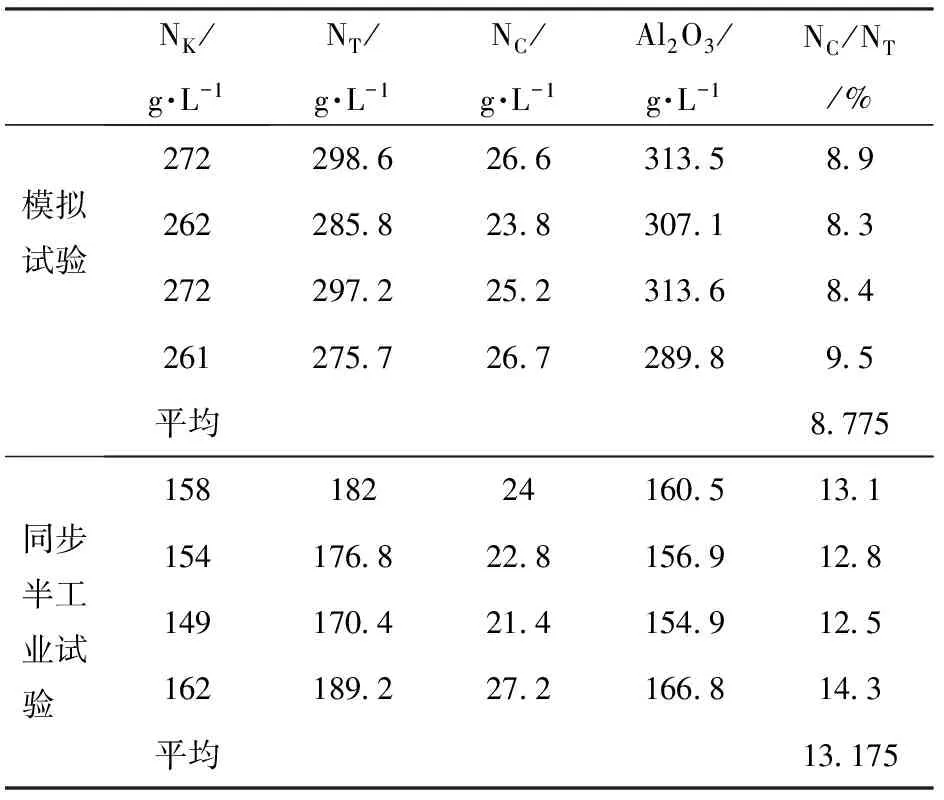

表1中数据说明,由于溶出液的全碱浓度(≥300 g/L)高,αK低(1.4左右),导致Na2CO3溶解浓度大幅降低而成为固体析出。若在此工序将其随同赤泥排出系统,将大大减轻Na2CO3(Na2SO4)等杂质对流程的不利影响,而且此过程不需要成本高昂的蒸发工艺。模拟试验(过滤面积0.04 m2,流量0.125 L/(s·m2),连续48 h)结果表明,在达到降低溶液Nc/NT效果的同时,由于温度高(溶液粘度小)、压力高,其滤饼含水可降低至30%左右。每排1 t赤泥约排88.8 kg Na2Oc。模拟试验滤饼的主要组成见表2。模拟试验与同步半工业试验精液指标对比见表3。

表2 模拟试验滤饼组成统计 %

表3 模拟试验与同步半工业试验精液指标对比

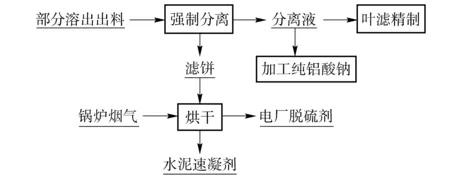

鉴于理论、生产统计数据及试验结果一致,建议传统的苛化排盐改为溶出出料排盐,改进后的排盐工艺见图1。

图1 溶出出料排盐工艺流程图

2.2 溶出出料排盐的利弊

实施溶出出料排盐有两个需要解决的问题:一是强制分离设备的选择,二是分离固体物所含有效成分的利用。对于分离设备,已通过小型工业试验,其适合高温、高压、高浓度碱液工况,但还需通过工业规模验证其运行周期,其固体分离物含水率按32%考虑。根据Na2O-Al2O3-H2O相图[4],溶出液蒸发烘干至Na2O·Al2O3·2.5H2O时,即成为固相。按百分比计算,Al2O337%,Na2O 27%。每吨干固体的物料组成为0.8 t赤泥和0.2 t固体铝酸钠,即1 t干固体含:

Al2O337%×0.2=0.074 t

Na2O 27%×0.2=0.054 t(折NaOH为0.07 t)

按市场价(不含税)Al2O32 300元/t、NaOH 2 000元/t计,则每吨损失(不包括溶出液的后续处理费用):

0.074×2 300+0.07×2 000=310.2元

应用试验结果表明,此物料属于高质量的水泥速凝剂,目前市场需求大、价格高,产品销售价为550元/t(不含税),若烘干费按100元/t估算,则每吨可实现利税:550-310.2-100=139.8元/t。另外由于减少了稀释脱硅过程,粗液硅量指数稍有降低,可通过提高溶出系统脱硅效率,弥补该技术对脱硅造成的不利影响。

3 结论

新的排盐工艺具有提产、节能、减排的特点。

(1)系统产能提高。 试验表明,采用该工艺可将入磨母液中的Nc/NT由12%降至8%(第一阶段降为10%,第二阶段降为8%),按此计算,系统产能可提高10%。

(2)蒸发能耗显著降低。该排盐工艺不需二次浓缩;部分赤泥直接排出流程,省去了赤泥洗涤工序,每吨赤泥可减少水耗0.8 t,省去了该部分水的蒸发能耗;由于是蒸发前排盐,蒸发器管壁结疤减弱,换热效率大幅提高;无强制循环过程,降低了电耗。

(3)变废为宝。赤泥作为水泥速凝剂,为氧化铝行业减排创出一条新路。

(4)由于采用快速分离,可有效减少铝酸钠溶液水解损失,提高净溶;可降低絮凝剂的添加量和滤布消耗量;随着入磨A/S的降低(大势所趋),赤泥处理系统已成为各厂提产的瓶颈,此工艺可有效缓解此矛盾;对于蒸发系统产能不足的生产厂,此工艺更有针对性。

[1]上官正,杨重愚.拜耳法苛化工艺探讨[A]. 氧化铝学术会论文集,1996,10:1-3.

[2]张櫵青.关于拜耳法生产流程中的一水苏打的洗液苛化问题[J]. 铝镁通讯,1995,(4).

[3]吴瑞巧,焦淑红,邹若飞.用苛化沉淀合成铝酸钠试验研究[J]. 山东化工,2006,(1).

[4]王学诗等.工业氧化铝化学制品[R].山西铝厂内部资料1989,7:170.

InnovationofsaltdischargingprocessinBayermethod

WANG Yi, ZHANG Rui

In the Bayer method process, it is suggested that the high pressure digesting slurry (high temperature, highi pressure, high alkali concentration) should be forced filtered to realize the separating the red mud and discharging part Na2C, Na2S crystal meanwhile. The pilot test results showed that the measures of salt discharging can increase the yield, save energy and reduce emission, and the effects was obvious when the into-grinding A/S decreased.

Bayer method; NC/NT; forced separation; comprehensive utilization of red mud; salt discharging with evaporation; washing liquor of red mud

王毅(1978—),男,山西运城人,毕业于中南大学有色冶金专业, 氧化铝工艺工程师。

TF821

B