镜铁山5~15 mm粒级镜铁矿石磁化焙烧—弱磁选试验

2014-08-08丁春江陈铁军胡佩伟黄献宝

丁春江 陈铁军,2 胡佩伟,2 黄献宝 马 浩

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

镜铁山5~15 mm粒级镜铁矿石磁化焙烧—弱磁选试验

丁春江1陈铁军1,2胡佩伟1,2黄献宝1马 浩1

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

甘肃镜铁山矿采用竖炉磁化焙烧—弱磁选—反浮选工艺处理100~15 mm的镜铁矿石,可获得铁品位58.5%左右、铁回收率78%左右的铁精矿;对15~0 mm的粉矿采用磨矿—强磁选工艺处理,仅能获得铁品位为47.5%左右、铁回收率为60%左右的铁精矿。为了提高粉矿分选指标,改善烧结料的品质,对粉矿中的15~5 mm粒级进行了磁化焙烧—弱磁选试验。结果表明,在煤粉与试样的质量比为2%,煤粉粒度为1~0 mm,焙烧温度为810 ℃,焙烧时间为60 min,焙烧产物磨矿细度为-0.074 mm占80%,弱磁选磁场强度为91.56 kA/m条件下,可获得铁品位为55.80%、铁回收率为83.97%的铁精矿。

镜铁矿 磁化焙烧 弱磁选

镜铁矿石属典型的难选氧化矿石,罗立群等的研究表明,脉石矿物浸染细粒铁质是造成该类矿石难选的主要原因[1-3]。目前,针对100~15 mm粒级的镜铁矿石,经典的生产工艺是竖炉磁化焙烧—弱磁选—反浮选工艺[4]。对于15~0 mm的镜铁矿石,由于粒度较细,因而难以采用上述工艺处理。回转窑虽然可以处理30~0 mm粒级粉料[5],但粉料焙烧过程中的结圈问题往往使得生产过程难以管控。

甘肃镜铁山拥有丰富的镜铁矿石资源,其铁矿石不仅品位低、嵌布粒度细,而且矿物组成复杂,生产指标不理想。该矿对100~15 mm粒级矿石采用竖炉磁化焙烧—弱磁选—反浮选工艺处理,可获得铁品位58.5%左右、铁回收率78%左右的铁精矿;对于15~0 mm的粉矿则采用磨矿—强磁选工艺处理,但仅能获得铁品位47.5%左右、铁回收率60%左右的铁精矿[6]。现场将反浮选精矿与强磁选精矿合并烧结,入炉综合精矿铁品位仅有52%左右。由于15~0 mm的粉矿分选指标不理想,因此,严重影响了后续作业的生产效率和生产成本。

磁化焙烧是处理难选红铁矿最有效的方法[7-11]。为提高现场细粒粉矿分选指标和烧结料的铁品位,对细粒粉矿中的15~5 mm粒级进行了磁化焙烧—弱磁选试验。

1 试验原料与试验方法

1.1 试验原料

1.1.1 试验原料的成分分析

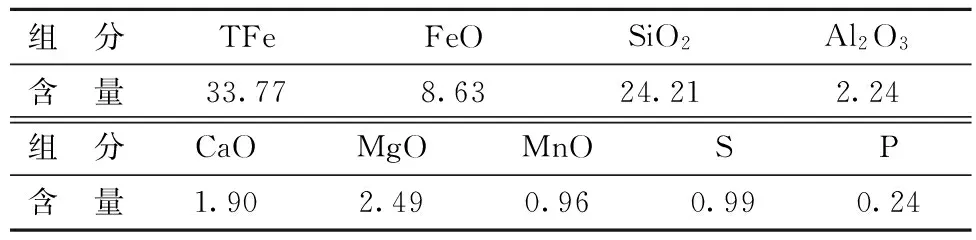

试验原料主要化学成分分析结果见表1,XRD分析结果见图1。

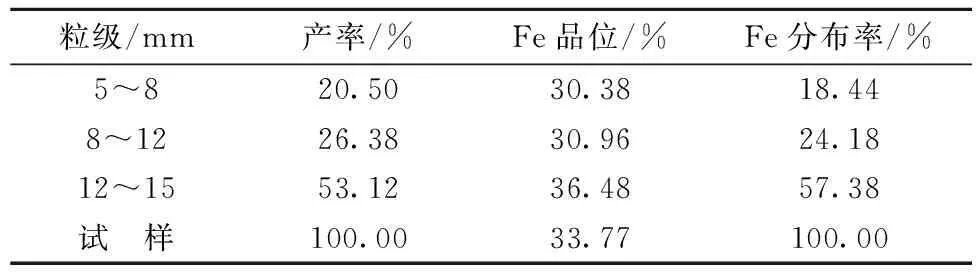

表1 试验原料主要化学成分分析结果Table 1 The main chemical component analysis of raw sample %

图1 试验原料XRD图谱Fig.1 XRD analysis of raw sampleM—白云母;Q—石英;B—重晶石; D—白云石;H—赤铁矿;S—菱铁矿

由表1可知,试样铁品位较低,仅为33.77%;SiO2含量较高,为24.21%,其余元素含量均不高。

由图1可知,试样中的主要铁矿物为赤铁矿,其次为菱铁矿;脉石矿物主要为石英,其次是白云母、重晶石、白云石。

1.1.2 试验原料粒度筛析

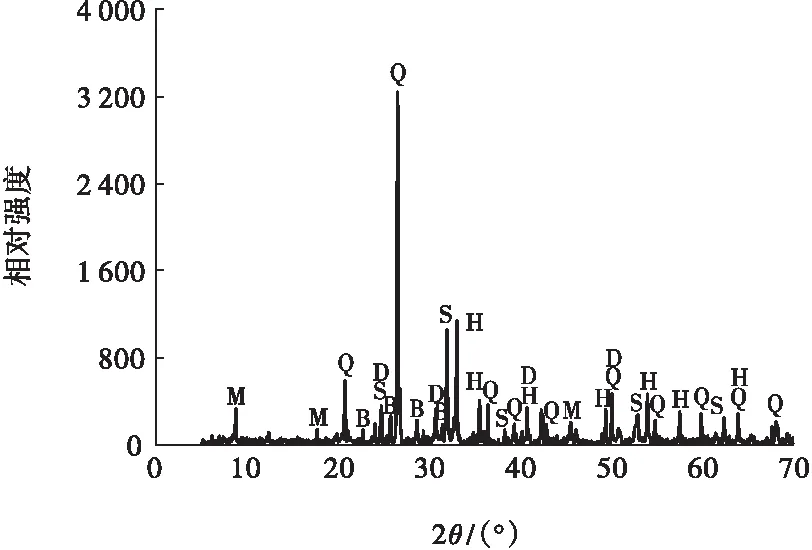

试验原料粒度筛析结果见表2。

表2 试验原料粒度筛析结果Table 2 The result of size analysis of raw sample

由表2可知,试样中铁在15~12 mm粒级相对富集。

1.1.3 试验原料的物相与矿相分析

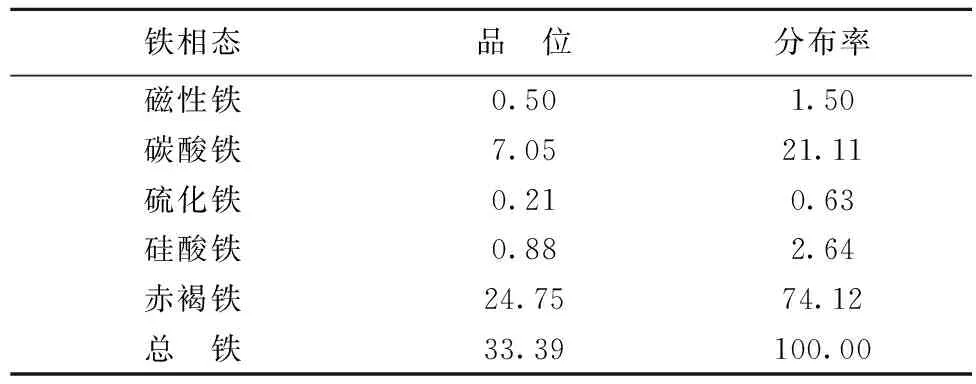

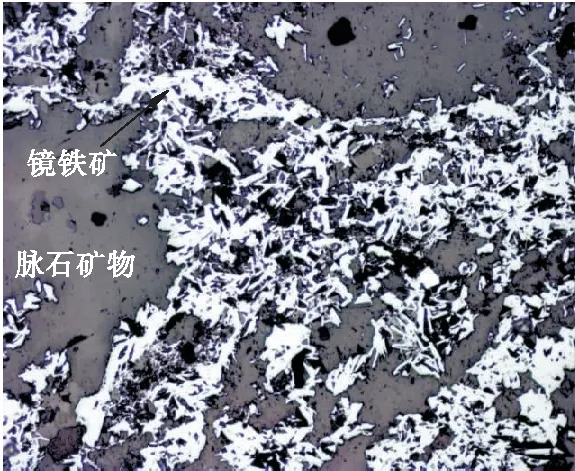

试验原料的物相分析结果见表3,显微镜下矿相见图2。

表3 试验原料铁相态分析结果Table 3 Iron phase analysis of raw sample %

图2 试验原料显微照片Fig.2 Micrograph of raw sample

由表3可知,试验原料中的铁主要以赤褐铁形式存在,其次是碳酸铁,硅酸铁、磁性铁、硫化铁少量。

由图2可知,铁矿物主要以条带状、细小板状或自形—半自形粒状浸染在脉石矿物中,单体解离难度极大。

1.1.4 还原剂工业指标分析

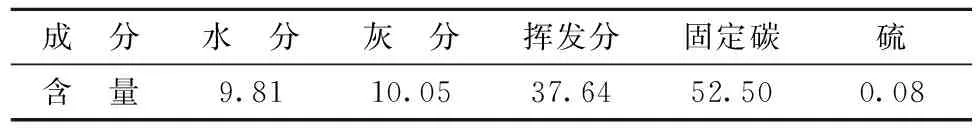

试验用还原剂为西北某地烟煤,其工业分析结果见表4。

表4 烟煤工业分析结果Table 4 Industrial indexes analysis of bituminous coal %

由表4可知,该烟煤挥发分含量为37.64%,固定碳含量为52.50%,含量较高的挥发分有利于还原磁化焙烧的进行。因此,该煤粉是一种较理想的还原剂。

1.2 试验方法

将15~5 mm试样与一定粒度烟煤按一定比例混匀后倒入还原铁罐中,待马弗炉内温度升至设定温度后,将还原铁罐放入炉膛,至设定焙烧时间后取出、水淬,将还原产物放入烘箱烘干,破碎至1~0 mm后用φ240 mm×90 mm球磨机磨至一定细度,矿浆经过滤、干燥,每次称取20 g用CXG-99型磁选管进行选别。

2 试验结果与分析

2.1 磁化焙烧条件试验

2.1.1 焙烧温度试验

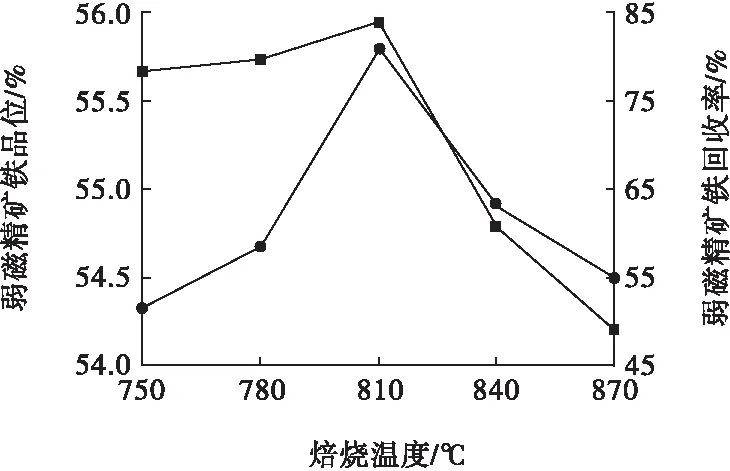

焙烧温度试验的煤粉与试样的质量比为2%,煤粉粒度为1~0 mm,焙烧时间为60 min,焙烧产物磨矿细度为-0.074 mm占80%,弱磁选磁场强度为91.56 kA/m,试验结果见图3。

图3 焙烧温度对弱磁选精矿指标的影响Fig.3 Concentrate index of low intensity magnetic separation at different roast temperatures●—品位;■—回收率

从图3可见,随着焙烧温度的升高,弱磁选精矿铁品位先上升后下降,铁回收率先小幅上升后大幅下降。因此,确定焙烧温度为810 ℃。

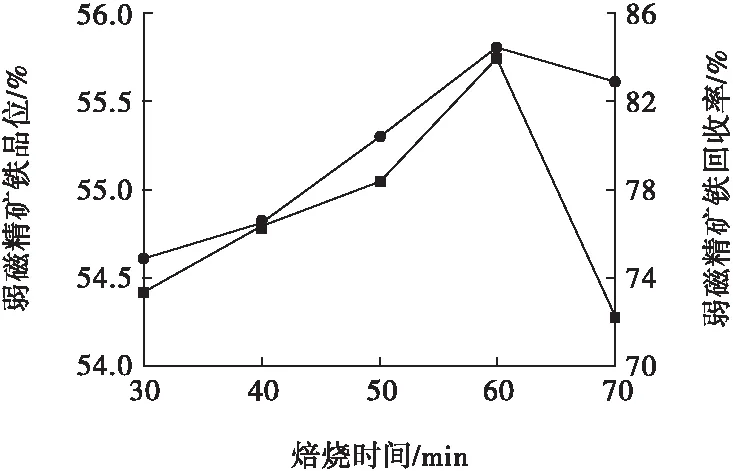

2.1.2 焙烧时间试验

焙烧时间试验的煤粉与试样的质量比为2%,煤粉粒度为1~0 mm,焙烧温度为810 ℃,焙烧产物磨矿细度为-0.074 mm占80%,弱磁选磁场强度为91.56 kA/m,试验结果见图4。

图4 焙烧时间对弱磁选精矿指标的影响Fig.4 Concentrate index of low intensity magnetic separation for various roasting time●—品位;■—回收率

由图4可见,随着焙烧时间的延长,弱磁选精矿铁品位先上升后小幅下降,铁回收率先升后降。因此,确定焙烧时间为60 min。

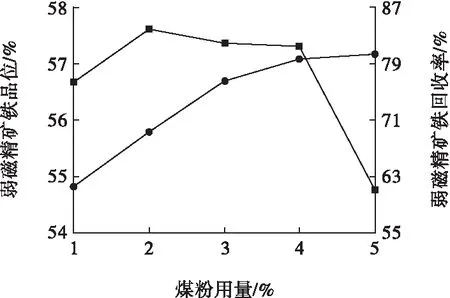

2.1.3 煤粉用量试验

煤粉用量试验的煤粉粒度为1~0 mm,焙烧温度为810 ℃,焙烧时间为60 min,焙烧产物磨矿细度为-0.074 mm占80%,弱磁选磁场强度为91.56 kA/m,试验结果见图5。

从图5可见,随着煤粉用量的增加,弱磁选精矿铁品位上升,铁回收率先升后降。综合考虑,确定煤粉与试样的质量比为2%。

图5 煤粉用量对弱磁选精矿指标的影响Fig.5 Concentrate index of low intensity magnetic separation on dosage of bituminous coal●—品位;■—回收率

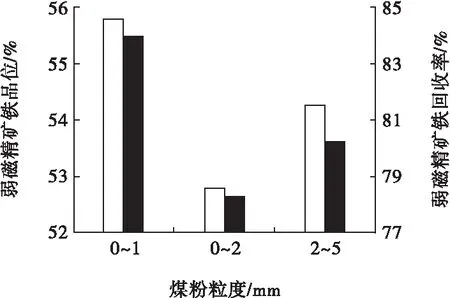

2.1.4 煤粉粒度试验

煤粉粒度试验的煤粉与试样的质量比为2%,焙烧温度为810 ℃,焙烧时间为60 min,焙烧产物磨矿细度为-0.074 mm占80%,弱磁选磁场强度为91.56 kA/m,试验结果见图6。

图6 煤粉粒度对弱磁选精矿指标的影响Fig.6 Concentrate index of low intensity magnetic separation at different bituminous coal particles□—品位;■—回收率

从图6可见,煤粉粒度较细有利于提高弱磁选精矿铁品位和铁回收率。因此,确定煤粉粒度为1~0 mm。

2.2 焙烧产品磨矿—弱磁选试验

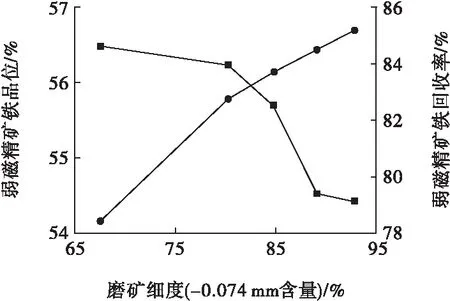

2.2.1 磨矿细度试验

焙烧产物磨矿细度试验的煤粉与试样的质量比为2%,煤粉粒度为1~0 mm,焙烧温度为810 ℃,焙烧时间为60 min,弱磁选磁场强度为91.56 kA/m,试验结果见图7。

从图7可知,随着焙烧产物磨矿细度的提高,弱磁选精矿铁品位上升,铁回收率下降。综合考虑,确定磨矿细度为-0.074 mm占80%。

2.2.2 弱磁选磁场强度试验

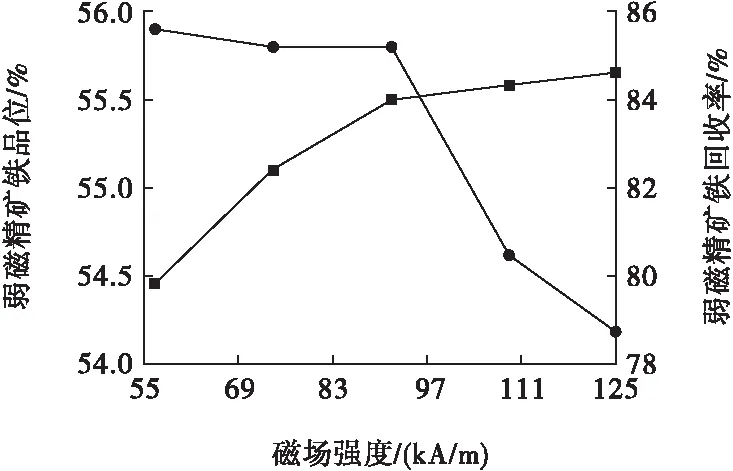

弱磁选磁场强度试验的煤粉与试样的质量比为2%,煤粉粒度为1~0 mm,焙烧温度为810 ℃,焙烧时间为60 min,焙烧产物磨矿细度为-0.074 mm占80%,试验结果见图8。

图7 磨矿细度对弱磁选精矿指标的影响Fig.7 Concentrate index of low intensity magnetic separation at different grinding fineness●—品位;■—回收率

图8 磁场强度对弱磁选精矿指标的影响Fig.8 Concentrate index of low intensity magnetic separation at different magnetic field intensity●—品位;■—回收率

由图8可知,随着磁场强度的提高,精矿铁品位下降,铁回收率上升。综合考虑,确定弱磁选磁场强度为91.56 kA/m ,对应的精矿铁品位为55.80%、铁回收率为83.97%。

3 结 论

(1)甘肃镜铁山镜铁矿石铁品位低,矿物成分复杂,主要铁矿物为赤铁矿,其次为菱铁矿,脉石矿物主要为石英,其次是白云母、重晶石、白云石;铁矿物主要以条带状、细小板状或自形—半自形粒状浸染在脉石矿物中,单体解离难度极大,常规选矿工艺难以获得理想的分选指标。

(2)15~5 mm粒级矿石采用磁化焙烧—弱磁选工艺处理,可取得铁品位为55.80%、铁回收率为83.97%的铁精矿,该指标比现场直接磨矿—强磁选工艺铁精矿指标有显著提高。

[1] 李玉祥,孙 毅,杨 康,等.模拟流化床气基直接还原赤铁矿粉的试验研究[J].金属矿山,2012(1):77-79. Li Yuxiang,Sun Yi,Yang Kang,et al.Experimental study on simulating fluidized bed gas-based direct reduction of hematite powder[J].Metal Mine,2012(1):77-79.

[2] 朱德庆,邓秀兰,春铁军,等.某微细嵌布贫赤铁矿石直接还原—弱磁选试验[J].金属矿山,2012(2):60-62. Zhu Deqing,Deng Xiulan,Chun Tiejun,et al.Research of superfine low grade hematite by coal-based direct reduction-low intensity magnetic separation[J].Metal Mine,2012(2):60-62.

[3] 罗立群,乐 毅.难选铁物料磁化焙烧技术的研究与发展[J].中国矿业,2007,16(3):55-56. Luo Liqun,Le Yi.The development and research of magnetic roasting technology of refractory iron material[J].China Mining,2007,16(3):55-56.

[4] 牛福生,张晋霞,刘淑贤,等.铁矿石选矿技术[M].北京:冶金工业出版社,2012. Niu Fusheng,Zhang Jinxia,Liu Shuxian,et al.The Iron Ore Beneficiation Technology[M].BeiJing:Metallurgical Industry Press.2012.

[5] 孟凡东.鄂西鲕状赤铁矿还原焙烧—磁选工艺及机理研究[D].武汉:武汉理工大学,2012. Meng Fandong.Western Hubei Oolitic Hematite Reduction Roasting-magnetic Separation Process and Mechanism Research[D].Wuhan:Wuhan University of Technology.2012.

[6] 刘千帆.酒钢镜铁山铁矿石预选工艺研究[D].西安:西安建筑科技大学,2003. Liu Qianfan.Technological Study on the Pre-separation of the Iron Ore from Jingtieshan Mine of JISCO[D].Xi'an:Xi'an University of Architecture and Technology.2003.

[7] 刘红召,曹耀华,高照国.某宣龙式鲕状赤铁矿深度还原—磁选试验[J].金属矿山,2012(5):85-87. Liu Hongzhao,Cao Yaohua,Gao Zhaoguo.Research on deep reduction magnetic separation of a Xuanlong oolitic hematite ore[J].Metal Mine,2012(5):85-87.

[8] 余永富,张汉泉.我国钢铁发展对铁矿石选矿科技发展的影响[J].武汉理工大学学报,2007,29(1):1-6. Yu Yongfu,Zhang Hanquan.Influence of domestic iron and steel development on iron ore processing technology[J].Journal of Wuhan University of Technology.2007,29(1):1-6.

[9] 杨大兵,沈进杰,杨茂麟,等.贵州赫章高铝鲕状赤铁矿铝铁分离研究[J].金属矿山,2012(5):67-70. Yang Dabing,Shen Jinjie,Yang Maolin,et al.Reasearch on separation of aluminum and iron high-aluminum oolitic hematite from Guizhou Hezhang[J].Metal Mine,2012(5):67-70.

[10] 张汉泉.多级动态磁化焙烧技术及其应用[J].金属矿山,2012(9):121-123. Zhang Hanquan.Technology and application multi-grades dynamic state magnetizing roasting[J].Metal Mine,2012(9):121-123.

[11] 王翠玲,王化军,耿 超,等.内蒙古某难选赤铁矿石直接还原—弱磁选试验[J].金属矿山,2012(12):46-49. Wang Cuiling,Wang Huajun,Geng Chao,et al.Experiment on direct reduction-low intensity magnetic separation of a refractory inner Mongolia iron ore[J].Metal Mine,2012(12):46-49.

(责任编辑 罗主平)

Magnetic Roasting and Low Intensity Magnetic Separation Experiment of Specularite Particles at 5~15 mm from Jingtie Mountain

Ding Chunjiang1Chen Tiejun1,2Hu Peiwei1,2Huang Xianbao1Ma Hao1

(1.CollegeofResourceandEnvironmentEngineering,WuhanUniversityofScienceandTechnology,Wuhan430081,China; 2.HubeiKeyLaboratoryforEfficientUtilizationandAgglomerationofMetallurgicMineralResources,Wuhan430081,China)

The iron concentrate with iron grade of 58.5%,iron recovery of 78% can be obtained by dealing with specularite particles at 100~15 mm from Jingtie Mountain,Gansu province through the process of furnace magnetic roasting-low intensity magnetic separation-reverse flotation.Iron concentrate with iron grade of only 47.5%,iron recovery of 60% was obtained by dealing with specularite particles at 15~0 mm through the process of grinding-high intensity magnetic separation.In order to improve the beneficiation indexes,the magnetic roasting-magnetic separation experiments on particles at 15~5 mm was conducted.The results showed that iron concentrate with iron grade of 55.80% and iron recovery of 83.97% was obtained at conditions of mass ratio of coal to ore samples at 2%,particle size of coal at 1~0 mm,roasting temperature of 810 ℃,roasting time for 60 min,grinding fineness of roasted products at 80% passing -0.074 mm,and low magnetic field intensity of 91.56 kA/m.

Specularite,Magnetic roasting,Low intensity magnetic separation

2013-11-28

丁春江(1989—),男,硕士研究生。

TF046,TD924.1+2

A

1001-1250(2014)-03-071-04