内蒙古某湿法炼锌渣选银试验

2014-08-08王宇曹静

王 宇 曹 静

(铜冠有色金属(池州)有限责任公司,安徽 池州 247100)

内蒙古某湿法炼锌渣选银试验

王 宇 曹 静

(铜冠有色金属(池州)有限责任公司,安徽 池州 247100)

内蒙古某湿法炼锌浸出渣-75 μm含量为92.48%,银含量达217.98 g/t,75.51%的银以金属银、硫化银及硫化物包裹银的形式存在,且90%以上的银分布在-75um粒级中。为高效回收该二次资源中的银,采用浮选工艺进行了选矿试验研究。结果表明,以活性炭为微细粒银矿物浮选的载体和溶解银的吸附剂,采用1粗2扫3精、中矿顺序返回流程处理该湿法炼锌浸出渣,可获得银品位为4 084.18 g/t、银回收率为79.63%的银精矿。该试验流程简单、高效、生产成本低,可作为银回收系统设计的依据。

湿法炼锌渣 银 浮选 载体

湿法炼锌浸出渣是水冶锌厂的副产品,除含锌、铅、铁等常见金属元素,还含有一定量的镓、银、锗等稀贵金属[1-3],其中银含量通常达100~600 g/t。由于这些浸出渣中含银量较低,同步回收不一定经济、高效,因此,现场往往集中堆排在尾渣库中。大量浸出渣的堆存不仅浪费有价资源,而且构成环境的巨大威胁。寻找一种简单、经济的方法来回收、富集其中的有价金属意义重大[4-6]。本研究以内蒙古某湿法炼锌浸出渣为对象,采用浮选工艺对其中的银进行了回收试验。

1 试样性质

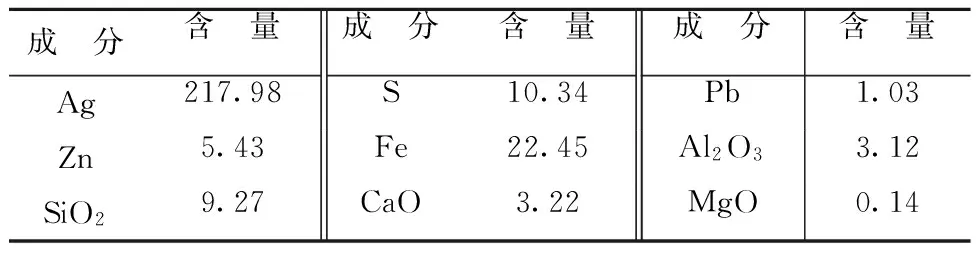

试样-75 μm含量为92.48%,90%以上的银分布在-75 μm粒级中,试样主要化学成分分析结果见表1,银物相分析结果见表2。

表1 试样主要化学成分分析结果

Table 1 Main chemical composition analysis of the sample %

成 分含 量成 分含 量成 分含 量Ag217.98S10.34Pb1.03Zn5.43Fe22.45Al2O33.12SiO29.27CaO3.22MgO0.14

注:Ag的含量单位为g/t。

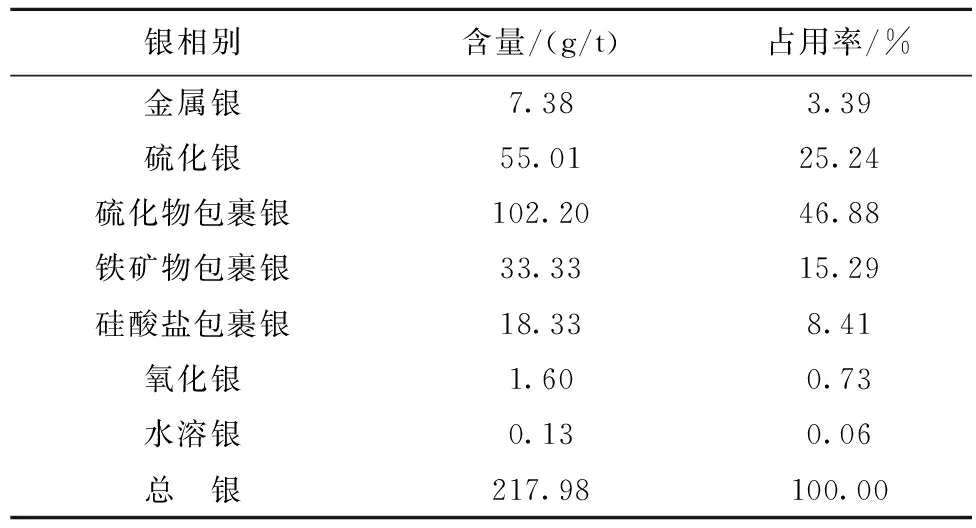

从表1、表2可见,试样中银含量达217.98 g/t,具有较高的回收价值,其中的银主要为硫化物包裹银和硫化银,其次是铁矿物包裹银和硅酸盐包裹银。

2 试验结果与讨论

银物相分析结果表明,75.51%的银以金属银、硫化银及硫化物包裹银的形式存在,且银主要分布在适宜浮选的粒级范围内,因此试样中的银适宜采用浮选法回收[7]。

表2 试样银物相分析结果

2.1 粗选条件试验

粗选条件试验采用2次粗选流程。

2.1.1 捕收剂丁铵黑药+异丁基黄药用量试验

捕收剂丁铵黑药+异丁基黄药用量试验固定矿浆pH=6(石灰1 200 g/t),粗选1活性炭用量为2 000 g/t,粗选1硫化钠用量为300 g/t,试验结果见表3。

表3 丁铵黑药+异丁基黄药用量试验粗精矿指标

从表3可见,当丁铵黑药+异丁基黄药粗选1用量为300+150 g/t、粗选2为150+100 g/t时,银粗精矿银品位和银回收均较高。因此,确定丁铵黑药+异丁基黄药粗选1用量为300+150 g/t、粗选2为150+100 g/t。

2.1.2 pH值试验

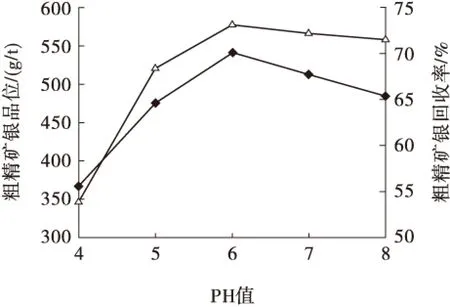

湿法炼锌浸出渣酸度较高,直接用清水调浆,矿浆pH=4左右,该酸度下浮选会腐蚀设备,且试验过程中的泡沫层不稳定,影响浮选效果。因此,有必要用石灰调节矿浆pH值。试验固定丁铵黑药+异丁基黄药粗选1用量为300+150 g/t、粗选2为150+100 g/t,粗选1活性炭用量为2 000 g/t,粗选1硫化钠用量为300 g/t,试验结果见图1。

从图1可见,随着矿浆pH值的升高,粗精矿银品位和银回收率先升后降,高点在pH=6时。因此,确定银粗选矿浆pH=6,对应的石灰用量为1 200 g/t。

2.1.3 活性炭用量试验

由于试样粒度细,90%以上的银分布在-200目,且试样中有少量的水溶性的银。因此,活性炭既可以成为微细粒银矿物浮选的载体,又可以成为吸附剂吸附矿浆中水溶性的银,从而提高银回收率[8]。粗选1活性炭用量试验固定丁铵黑药+异丁基黄药粗选1用量为300+150 g/t、粗选2为150+100 g/t,粗选1石灰用量为1 200 g/t,粗选1硫化钠用量为300 g/t,试验结果见图2。

图1 矿浆pH值试验结果

图2 活性炭用量试验结果

从图2可见,随着活性炭用量的增大,粗精矿银品位和银回收率呈程度不同的先上升后下降趋势,高点在活性炭用量为2 000 g/t时。因此,确定粗选1活性炭用量为2 000 g/t。

2.1.4 硫化钠用量试验

硫化钠作为一种常用的硫化剂,对锌浸渣中的氧化银有硫化作用,有利于氧化银的浮选回收[9-10];同时,过量的硫化钠对硫化矿又有抑制作用,因此,控制好硫化钠的用量很重要。粗选1硫化钠用量试验固定丁铵黑药+异丁基黄药粗选1用量为300+150 g/t、粗选2为150+100 g/t,粗选1石灰用量为1 200 g/t,粗选1活性炭用量为2 000 g/t,试验结果见图3。

从图3可见,随着硫化钠用量的增大,粗精矿银品位和银回收率均先上升后下降,高点在硫化钠用量为300 g/t时。因此,确定硫化钠粗选1用量为300 g/t。

图3 硫化钠用量试验结果

2.2 闭路试验

在条件试验和开路试验基础上进行了闭路试验,试验流程见图4,试验结果见表4。

图4 闭路试验流程

产 品产率/%品位/(g/t)回收率/%银精矿4.254084.1879.63尾 矿95.7546.3720.37试 样100.00217.98100.00

从表4可见,采用图4所示的闭路流程处理该试样,可取得银品位为4 084.18 g/t、银回收率为79.63%的银精矿。

3 结 论

(1)内蒙古某湿法炼锌浸出渣-75 μm含量为92.48%,银含量达217.98 g/t,银主要为硫化物包裹银和硫化银,其次是铁矿物包裹银和硅酸盐包裹银,75.51%的银以金属银、硫化银及硫化物包裹银的形式存在,因此适合采用浮选工艺回收其中的银。

(2)由于银矿物粒度微细,且有少量溶解银,因此,用活性炭作为微细粒银矿物浮选的载体和溶解银的吸附剂有利于提高银的回收率。

(3)采用1粗2扫3精、中矿顺序返回流程处理该湿法炼锌浸出渣,可获得银品位为4 084.18 g/t、银回收率为79.63%的银精矿。

[1] 黄柱成,张元波,江 涛,等.浸锌渣中银、镓及其他有价元素综合利用研究[J].金属矿山,2007(3):81-82. Huang Zhucheng,Zhang Yuanbo,Jiang Tao,et al.Investigation on comprehensive utilization of silver,gallium and other valuable elements in zinc leaching residue [J].Metal Mine,2007(3):81-82.

[2] 周令治.稀散金属冶金[M].北京:冶金工业出版社,1988:199-214. Zhou Lingzhi.Rare Metal Metallurgy[M].Beijing:Metallurgical Industry Press,1988:199-214.

[3] 冯其明,黄海威,欧乐明.锌浸渣的浮选高硫产品中硫磺与闪锌矿的分离[J].金属矿山,2012(3):149-151. Feng Qiming,Huang Haiwei,Ou Leming.Study on separating sulfur from sphalerite in leached zinc residue after floatation[J].Metal Mine,2012(3):149-151.

[4] 刘洪萍.锌浸出渣处理工艺概述[J].云南冶金,2009(4):34-36. Liu Hongping.Surveying the disposal process of zinc leaching-slag[J].Yunnan Metallurgy,2009(4):34-36.

[5] 杨志超,葛英勇,罗 衡,等.热分解高铅铁矾锌浸渣中银的浮选试验[J].金属矿山,2013(1):158-160. Yang Zhichao,Ge Yingyong,Luo Heng,et al.Flotation experiment of silver from high plumbojarosite-contained zinc slag[J].Metal Mine,2013(1):158-160.

[6] 陆跃华,水承静.从锌浸出渣中回收银的方法[J].贵金属,1995(3):55-57. Lu Yuehua,Shui Chengjing.Recovery of silver from the primary leaching residue[J].Precious Metals,1995(3):55-57.

[7] 刘文敏.提高锌Ⅰ系统浮选银产量探讨[J].株冶科技,2002(4):1-3. Liu Wenmin.Discussion on improving silver yield of zincⅠflotation system[J].Science & Technology of Zhuzhou Smelter,2002(4):1-3.

[8] 邓 华.银浮选的改进[J].株冶科技,1994(4):48-50. Deng Hua.The improvement of silver flotation[J].Science & Technology of Zhuzhou Smelter,1994(4):48-50.

[9] 陈卫华.硫化钠在锌浸出渣银浮选中的研究[J].有色金属:选矿部分,2005(4):45-46. Chen Weihua.Study of Na2S in silver flotation from lixiviated zinc dregs[J].Nonferrous Metals:Mineral Processing Section,2005(4):45-46.

[10] 周国华,薛玉兰,蒋玉仁,等.湿法炼锌浸出渣中回收银的研究及实践[J].矿产综合利用,2001(1):24-26. Zhou Guohua,Xue Yulan,Jiang Yuren,et al.The research and practice on recovery of silver from the zinc leaching residues [J].Multipurpose Utilization of Mineral Resources,2001(1):24-26.

(责任编辑 罗主平)

Silver Recovery from a Zinc Hydrometallurgy Residue in Inner Mongolia

Wang Yu Cao Jing

(Tongguan Nonferrous Metals (Chizhou) Co.,Ltd.,Chizhou 247100,China)

There is 217.98 g/t of silver in a zinc hydrometallurgy leaching residue of Inner Mongolia with particle size of 92.48% -75 μm.75.51% silver is present in the form of metallic silver,silver sulfide and silver sulfide inclusions,and more than 90% silver is distributed in -75 μm fraction.Beneficiation experiments of flotation process are carried out in order to high efficiently recover the silver of the secondary resources.The results show that by using activated carbon as carrier of micro-fine silver mineral flotation and sorbent of dissolved silver,silver concentrate with silver grade of 4 084.18 g/t and recovery of 79.63% was obtained on disposing the zinc hydrometallurgy leaching residue with the closed-circuit flotation processing of one roughing,three cleaning,two scavenging,and middlings return to the flow-sheet in order.The process has characteristics of simple,efficient and low cost,and can be the basis for design of silver recovery system.

Zinc hydrometallurgy residue,Silver,Flotation,Carrier

2014-07-23

王 宇(1985—),男,助理工程师。

TD923+.7,TD926.4

A

1001-1250(2014)-11-164-03