三次采油提高采收率过程中机采系统节能途径分析

2014-08-07宋扬张德实

宋扬 张德实

(1.中国石油大学(北京)石油工程学院;2.大庆油田采油工程研究院)

三次采油是利用物理、化学、生物等新技术,通过扩大驱油剂波及范围,改变流体黏度、组分和相态,使分散在岩缝中的残余油重新聚集而被采出的一种增产措施。与二次采油(注水开发,采收率达到30%~40%)相比,采收率能够提高到60%~70%,是未来提高采收率技术的发展趋势。目前,我国东部大部分注水开发的老油田均已进入高含水期,无效水循环严重,给采油、地面系统等带来严重的能源浪费,因此,三次采油提高采收率技术的推广应用势在必行。

在三次采油方面,我国大部分油田以化学驱(聚合物驱、复合驱等)为主,热力驱(蒸汽驱等)、注气驱(CO2驱等)在近几年也都开展了规模性试验应用。在三次采油中应用最多的举升方式是游梁式抽油机,其次是螺杆泵(主要分布在大庆油田),再次是电潜泵、气举等。由于在三次采油过程中油井采出液成分、黏度、产量等均发生变化,导致机采系统运行效率降低,油井检修周期缩短,直接影响了油田开发效益[1-3]。

1 主要问题

1.1 油井机械采油举升方式不适应

在三次采油中,游梁式抽油机、螺杆泵、电潜泵等仍然是主要举升方式。但由于油井采出液黏度、含砂、含气、结蜡、结垢程度与水驱相比都发生了较大变化,油井举升方式需要重新进行调整。例如,油井在水驱阶段采用游梁式抽油机举升方式,采用聚合物驱后,采出液含水率降低,井液黏度变大,油井携砂量增加,悬点示功图显示杆柱下行阻力变大,抽油泵充满程度降低,长期运行必然导致产量下降、检泵周期缩短,考虑到螺杆泵举升方式对于稠油、含砂井适应性强,且系统效率比游梁式抽油机高,因此,应适时对举升方式进行调整[4]。

1.2 抽油机机型与油井产液规律匹配不合理

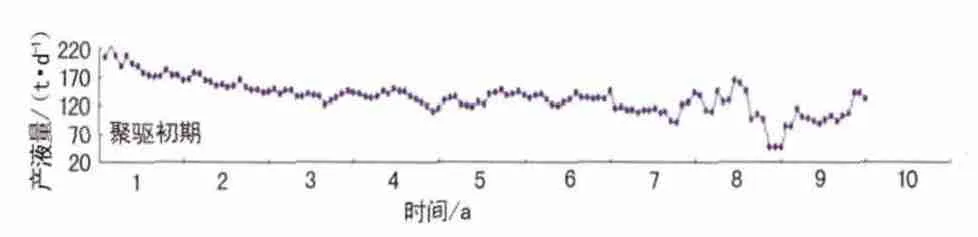

三次采油阶段,油井产液规律发生不同程度的变化,以往机型优选一般按油井产能初期的预测产量选择机型,但随着油田开发,大部分油井产量呈逐年递减趋势。图1为某区块聚合物驱全过程平均单井日产液量变化曲线。

图1 某区块聚合物驱全过程平均单井日产液量变化曲线

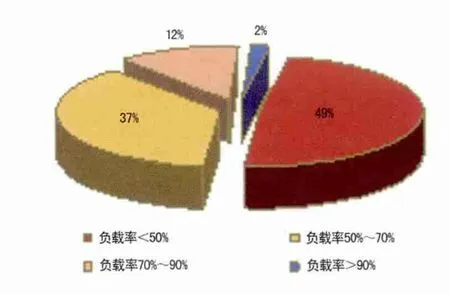

图2 是该区块1130 口抽油机井负载率分布情况。由于单井产液量递减,直接导致抽油机系统长期处于低负荷运行,效率降低。另一方面,游梁式抽油机负载是一种时变的周期性负载,启动初始状态要求拖动电动机的启动力矩是抽油机运行平均扭矩的4~5倍,甚至更大。当启动力矩满足抽油机启动要求时,负载功率必然匹配不佳,运行负载功率都远小于电动机的额定功率。该区块统计的电动机平均功率利用率仅为22.7%,过剩的抽油能力令抽油机的无功损耗显著增加,造成能源严重浪费。

图2 1130口抽油机井负载率分布

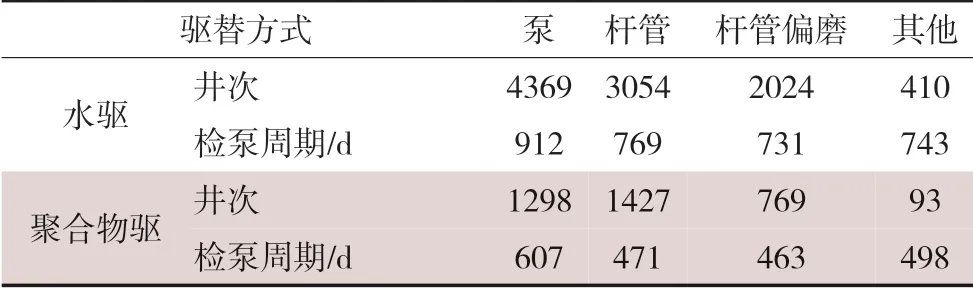

1.3 机采井检泵周期明显缩短

油井采出液黏度、含砂、含气等物性的变化,不同程度地影响了机采井的检泵周期。当采出液黏度上升时,导致杆柱下行阻力增加,加剧杆管偏磨,同时也导致抽油杆载荷波动幅度增加,在抽油杆疲劳次数相同的条件下,杆柱载荷波动幅度越大,疲劳损坏概率越大,断拖概率增大。在热力驱、CO2气驱油井上,检泵周期也往往低于水驱油井,主要是因为当采出液含气量增加时,井下泵效率降低,严重时泵效不足20%,如果不进行防气处理,易产生液击现象,导致杆柱振动增大,不仅加剧杆管偏磨,也使杆管断拖概率增大。当采出液含砂量增加时,柱塞与泵筒摩擦损耗增加,泵漏失导致检泵概率增大。表1是某油田抽油机井检泵周期井次统计表,数据表明聚合物驱井检泵周期明显低于水驱井。

表1 某油田抽油机井检泵周期井次统计

1.4 抽油机平衡技术需要完善

游梁式抽油机的合理平衡不仅能够降低能耗,而且能够使系统安全运行。油井在聚驱不同阶段供液能力波动、采出液黏度增大等,将直接影响抽油机悬点载荷的变化,而悬点载荷与抽油机的平衡状况直接相关。因此,在油田生产管理中,应对抽油机的平衡状况进行定期测试,并及时调整,以免造成不必要的能源浪费。同时,在判定游梁式抽油机平衡状况时,以往一直使用电流平衡法,该方法不能保证抽油机运行中能耗最低,因此,需要进一步完善。

1.5 其他问题

此外,当油井采用三元复合驱时,地层中硅酸盐、碳酸盐被井液携带到井筒中,并在泵筒、杆管表面产生结垢,易导致结垢卡泵事故发生。进行蒸汽驱时,地层中大量砂粒随井液进入泵筒内,使抽油泵磨损加剧,泵效降低,严重时易导致砂埋卡泵事故发生。进行CO2驱时,当大量的气体采出时,易产生气锁现象。这些都是目前三次采油中遇到的问题,如果不能有效治理,会限制三次采油技术的规模化应用。

2 节能降耗途径分析

2.1 地面系统

1)根据井况条件和不同举升方式的特点,合理优选举升方式。游梁式抽油机一般结构简单、性能安全可靠、使用寿命长,但对于稠油、含气含砂量大、结蜡结垢严重的井适应性差,且系统效率不高。而螺杆泵一次投资少,传动效率、泵效均较高,对于稠油、含气含砂井适应性强,但举升高度一般在1800 m 以内,定子橡胶耐温、耐介质性能差,检泵周期比抽油机短。电潜泵生产管理方便,适合高产井,但初期投资高,电动机、电缆易出故障。

在三次采油中,对于黏度、含气含砂量变化较大,且举升高度在1800 m 范围内的油井,应优先选用螺杆泵采油方式,不仅维护成本低,检修周期长,而且在井况条件相同条件下,系统效率比游梁式抽油机高3%以上。同时,也可根据产液量、含气量大小等井况条件,选用电潜泵方式。可见,不同举升方式具有各自的优势和不足,根据井况条件优选最佳举升方式,对于油井经济、高效运行十分必要。

2)合理提高抽油机负载率。根据图1 数据,对于聚驱采油井,初期一般产液量短期较高,达到峰值后逐年降低,按照初期或峰值产液量选择抽油机机型,必然造成负载率低,电动机装机功率偏高。因此,应该根据聚合物驱的特点,合理调整抽油机选型方法,适当提高抽油机井负载率,可以建立电动机调整库,制定电动机利用率下限,对运行负载率偏低的油井及时调整,有效提升电动机运行效率。根据研究,在电动机额定功率范围内,电动机负载率每提升10%,电动机效率可提高7%[5]。

3)研发针对三次采油井的新型节能产品。抽油机井的悬点载荷为周期性变化载荷,波动范围较大,进入三次采油阶段后,由于井液黏度、含砂量、含气量等变化,载荷波动幅度可能更大。而电动机具有一定额定功率范围,负载特性更适合均匀载荷。由于各自负载特性的不匹配,必然导致电能损耗增加。因此,应加强新型节能产品研发,一方面加强新型抽油机研发,使抽油机结构更加合理,载荷波动范围更小。另一方面,加强新型电动机拖动系统的研发,使电动机拖动系统抵抗载荷波动能力更强,从根本上解决负载特点不匹配的难题。伺服控制系统和功率随动控制系统就是针对这些问题开发的新型节能产品,它们可根据井况条件适时调整运行参数,使油井长期保持高效运行状态。

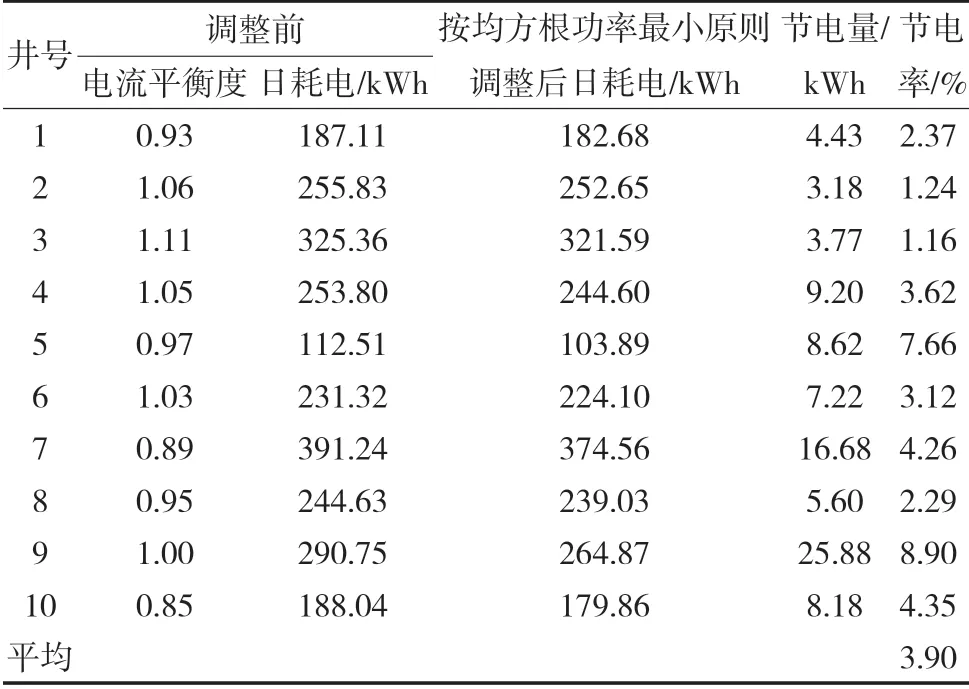

4)加强机采井运行参数优化,提高游梁式抽油机平衡水平。优选机、杆、泵配比,优化运行参数,确保系统在合理沉没度下生产,是机采井长期高效运行的基础。近些年,国内开发了几款较好的系统优化软件,在应用中取得了良好的效果,因此应加强优化软件的使用,并不断完善提高。另外,对游梁式抽油机进行合理平衡也是确保系统高效运行的手段之一。利用功率曲线计算抽油机平衡的方法,可以在电流法调整平衡基础上继续降低系统运行能耗,表2是现场利用功率曲线计算平衡的试验数据,平均单井节电率可达到3.9%。

表2 利用功率曲线计算平衡节能效果试验数据

2.2 井下系统

1)加强井下杆管断拖、偏磨治理。根据表1聚驱油井检泵周期明显低于水驱油井。因此,对于三次采油井,应及时监测井液性质变化,适当采取技术措施。例如,对于黏度变化较大的油井,应合理降低抽汲冲速,在作业时下入加重杆,并考虑改用下行阻力小的特种抽油泵。对于CO2驱这样气体含量变化较大的油井,应适当降低抽汲冲速,作业时安装泵下防气装置,并考虑在杆柱上加装减振装置。

2)加强井下泵卡、泵漏失治理。当油井出砂、结垢现象严重时,必然导致泵漏失增加,严重时会发生泵卡死现象,既影响油井产量,也使大量资源浪费在作业过程中。因此对于聚驱、三元驱、蒸汽驱油井,应及时监测井液成分变化(含砂、含垢量),并在抽油泵下井前提前考虑应对措施。一方面,下入具有防砂、防垢能力强的抽油泵,例如软柱塞泵、敞口泵等;另一方面,在井温、井深允许的情况下,可考虑采用螺杆泵举升。

3)加强气影响治理。在CO2气驱井中,气体含量会明显增加,游梁式抽油机举升对含气油井具有不适应性,可以通过应用特种防气泵,加装专用气锚(多杯等流气锚、旋流式气锚等)来解决,或改用螺杆泵举升并加装气锚。但对于气体含量超过一定界限的油井,应考虑采用气举方式,既利用了地层能量,又降低了举升能耗[6]。

3 结语

随着我国东部老油田相继进入高含水期,三次采油必将替代注水开发方式。为实现三次采油阶段机采系统节能降耗的目的,必须把地面系统和井下系统有机地结合起来。针对出现的新问题,在技术上开阔思路,敢于创新,在管理上注重科学管理,规范管理。通过对三次采油井地面系统和井下系统的技术优化管理,不断提高机采井运行效率,延长检泵周期,有效降低因故障导致频繁作业而造成的各种资源浪费,对机采系统高效运行、油田经济开发具有实际意义。

[1]杨龙海,卓兴家.三次采油技术的现状及发展趋势[J].内蒙古石油化工,2010,22:92-94.

[2]高慧梅,何应付,周锡生.注二氧化碳提高原油采收率技术研究[J].特种油气藏,2009,2(1):6-12.

[3]郭万奎,程杰成,廖广志.大庆油田三次采油技术研究现状及发展方向[J].大庆石油地质与开发,2002,21(6):1-8.

[4]尹志红,李大鹏,巩艳芬,等.人工举升方式技术适应性组合评价[J].科学技术与工程,2011,3(8):1884-1887.

[5]宋扬,姜雪,张德实.抽油机电动机合理负载率的研究[J].石油化工高等学校学报,2012,25(2):66-68.

[6]刘玉章,郑俊德.采油工程技术进展[M].北京:石油工业出版社,2006:117-127.