加拿大SAGD油砂集输管网适应性评价

2014-08-07辛敏东张爱娟

张 俊, 王 强, 辛敏东, 张爱娟

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580; 2.中国石油工程建设公司北京设计分公司,北京 100101)

加拿大SAGD油砂集输管网适应性评价

张 俊1, 王 强2, 辛敏东2, 张爱娟1

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580; 2.中国石油工程建设公司北京设计分公司,北京 100101)

集输管网适应性评估是对已设计好的管网系统面对将来可能出现的工况进行模拟,评估其适应能力。运用数值模拟技术手段,建立了加拿大Mackay River SAGD油砂乳状液集输管网的瞬态计算模型,分析了分输、混输两种集输模式管网系统的温降、压降等水力-热力特性。结果表明,两种模式下设计的管网系统均可以满足采油,分离等生产工艺的要求。对于管网腐蚀问题,运用腐蚀模型进行了模拟计算,结果表明分输情形下CO2腐蚀严重, 建议使用混输模式。特别地,对于井口出砂对管线弯头的磨蚀预测进行了模拟计算,结果表明出砂磨蚀并不严重,管网整体适应性良好。这种多相混输及磨蚀的模拟计算,为加拿大SAGD油砂集输管网适应性评价提供了较为准确的手段,可为管网的规划、改造及优化提供依据。

集输管网; 水力-热力计算; 磨蚀预测; 适应性评价

加拿大油砂储量极其丰富,近几年油砂的开发火热,我国石油公司也纷纷进军加拿大油砂市场,并积极与外方合作开发油砂。由于环保限制,加拿大开采油砂主要采用SAGD工艺,通过高温高干度的蒸汽注入地下,降低油砂黏度,再通过泵举升至地面[1],然后通过集输管网将SAGD产出液输送至中心处理厂进行后续的分离等处理。

SAGD产出液具有高温高压、组分复杂等特点,是一种油气水砂的混合物[2]。这对管网压降、温降特性的获得与掌控造成了困扰。同时,混输管网中介质所含的腐蚀性气体如CO2、H2S等造成的腐蚀危害,以及含砂对管线弯头处的磨蚀危害等都缺乏一个量化认识。所有这些问题都归集到研究集输管网的适应性问题,即能否适应该种流体的输送以及运行过程中的工况变化,满足输送工艺技术指标要求,保证安全性及可靠性。

多相流模拟技术的发展为这一问题的解决提供了很好的途径,通过对管网集输建立瞬态计算模型,采用数值方法对模型求解,获得管网运行过程的数据,可为设计人员提供评价管网适应性,并为管网的优化及改造等提供依据[3]。

1 正常工况管网的模拟计算

正常工况的模拟计算是指在设计流量下,仅考虑输送工艺,校核集输管网中的井口回压是否满足采油工艺规定的要求。同时,校核对于管内混合速度是否超过磨蚀速率。

1.1设计集输管网基础数据

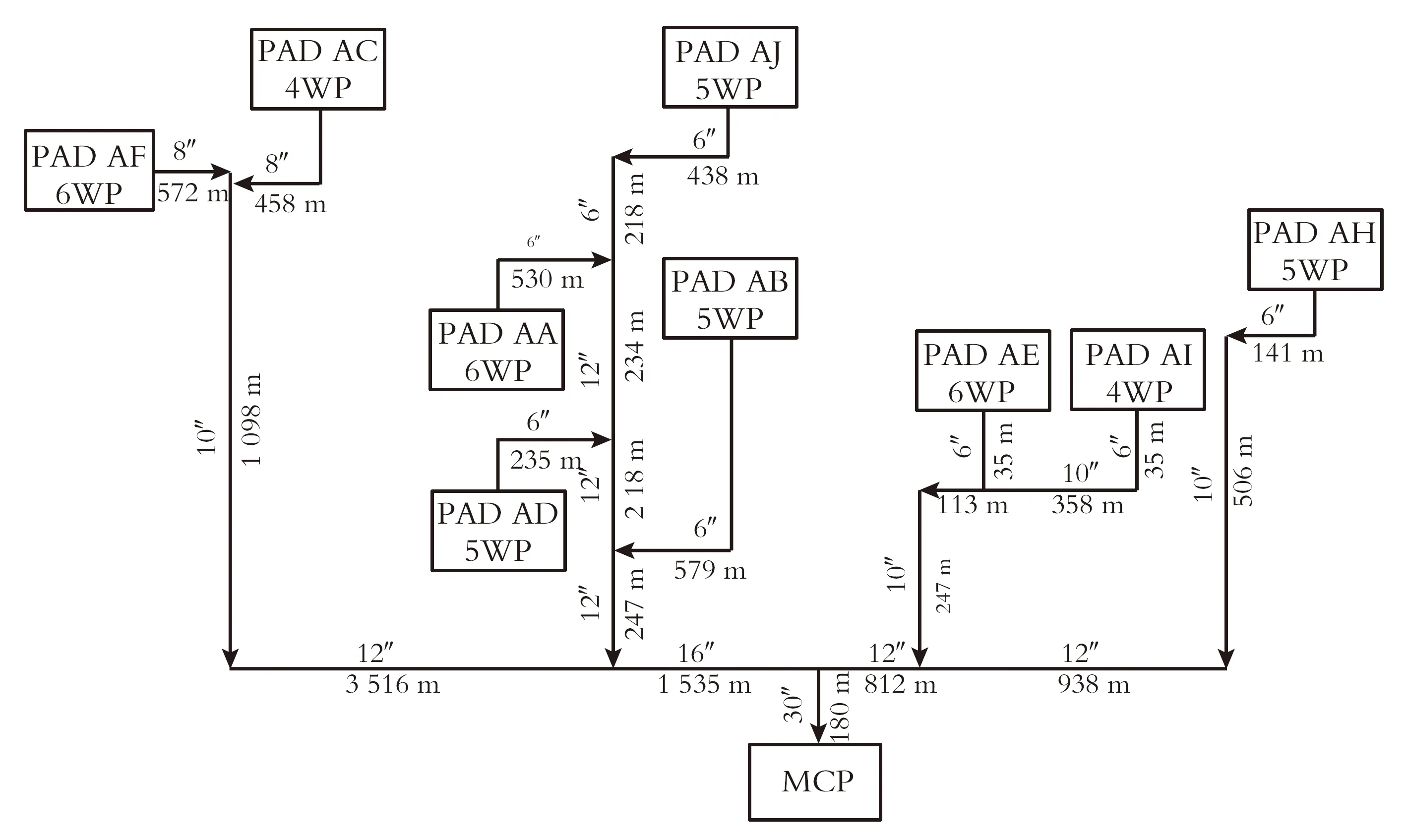

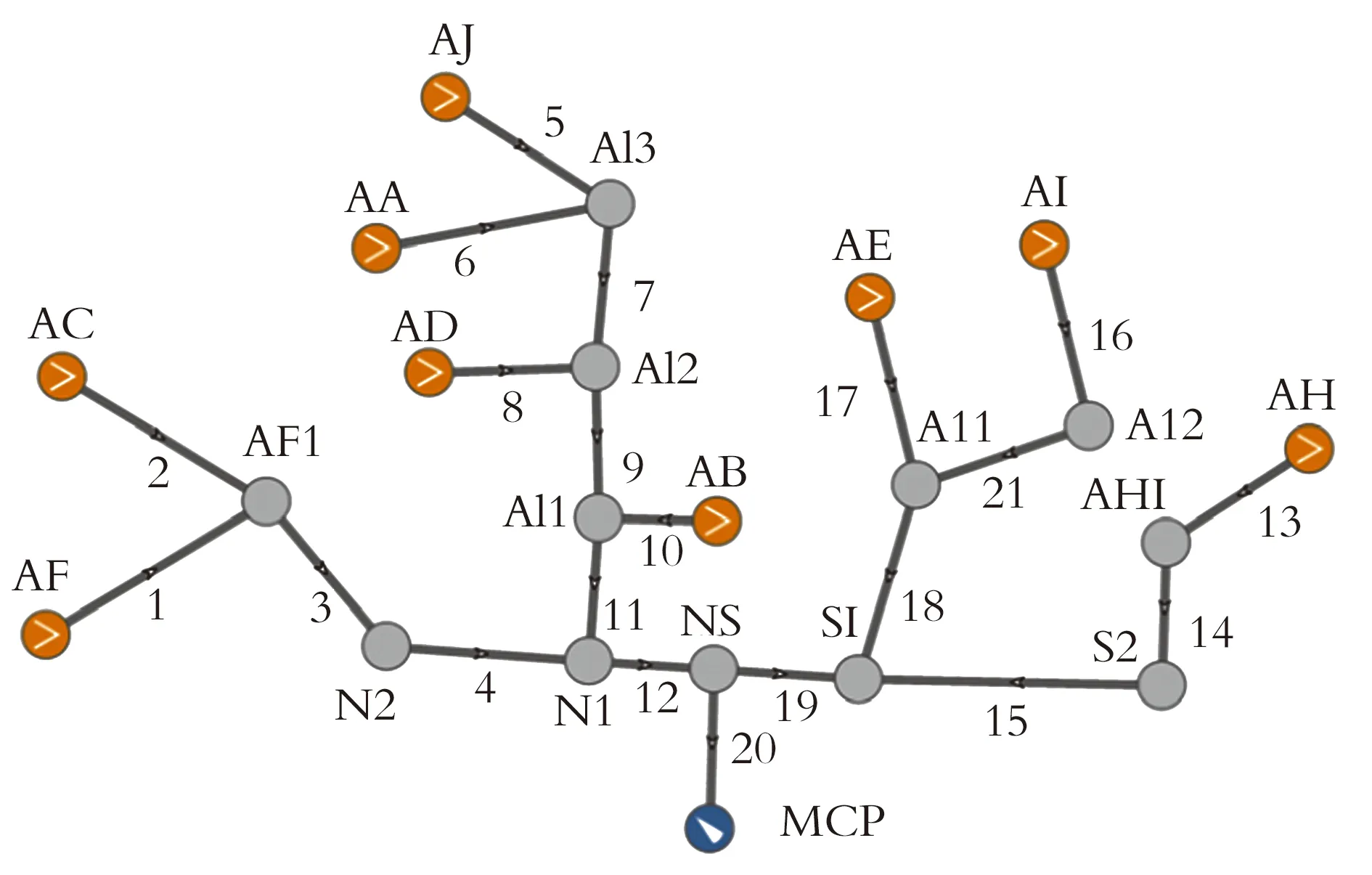

研究目标管网是针对加拿大Mackay River区块SAGD油砂开发一期设计的管网[4]。一期工程共有AA、AB、AC、AD、AE、AF、AH、AI、AJ 共计9个井场,46口单井。集输管线设计公称直径为152.4、203.2、254.0、304.8、406.4、762.0 mm,井场及管线布局如图1所示。

图1 井场管网布置

Fig.1WellpadLayoutdiagram

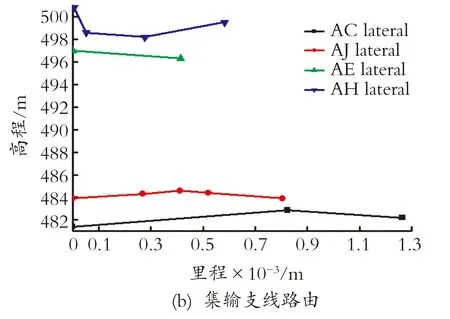

管网中集输干线路由、集输支线路由和各井场集油管线路由如图2所示。

图2 集输干支线路由和各井场集油管线路由图

Fig.2Gatheringtrunkline,gatheringlateralandwellpadoilgatheringpipelineroutediagram

由图2可以看出,除了集输干线外,集油管线、集输支线的起伏都比较小,路由平缓。而2条集输干线的起伏较大。管线的起伏导致特别是低洼处积液量较大,从而造成在这些区域发生腐蚀的风险增大。

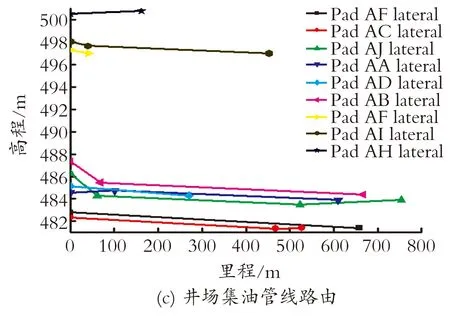

此外,集输管网管线设计了保温层,选择材料为气凝胶和岩棉,其中仅有通往中心处理厂MCP(Mackay River Central Plant)的管线采用岩棉其余管线均采用气凝胶保温。表1是保温材料的基本参数[5]。

表1 保温材料基本参数Table 1 Thermal insulation material parameter

气凝胶为新近开发的保温材料,经测试其保温性能卓越,优于其他保温材料,能够适应加拿大地区冬季最低气温-45 ℃的要求。

1.2管网计算模型的建模

管网计算模型的建立是基于控制方程、质量方程、动量方程及能量方程。对于管线输送介质的每一相建立守恒微分方程,通过闭合关系式将方程封闭。采用数值方法对微分方程进行求解[6]。可得任意时刻任意位置管线参数。并且,此种多相流机理模型能够和腐蚀模型进行耦合从而可以计算管线任意位置的腐蚀速率[7]。

该模型采用“控制容积法”及“交叉网格”对每根管线进行离散及网格划分,其中体积型参数(如压力、密度等)均存储于网格的中间而流动参数如(速度、质量流量等)都存储于网格边界。

对于本工程Mackay River一期管网根据上述原则,建立数学模型并进行程序求解。其中管网的输入条件为各个管线入口的流量、入口温度以及出口压力。据此可利用该模型求得定义工况下,管网每条管线任意处的压力和温度分布,并监控预测任意处的腐蚀情况。

本例中,集输管网计算模型如图3所示,各井场AF、AC、AJ、AA、AD、AB、AE、AI、AH均称为管线入口节点,中间混合处使用专门的接合节点模拟(AFI、 N2、 A3、 A2、A1、N1、 NS、S1、S2、AI1、AI2、AHI等),中心处理厂MCP为管线出口节点。环境温度取一期管网设计温度-45 ℃。

图3 集输管网计算模型

Fig.3Gatheringnetworkcalculationmodel

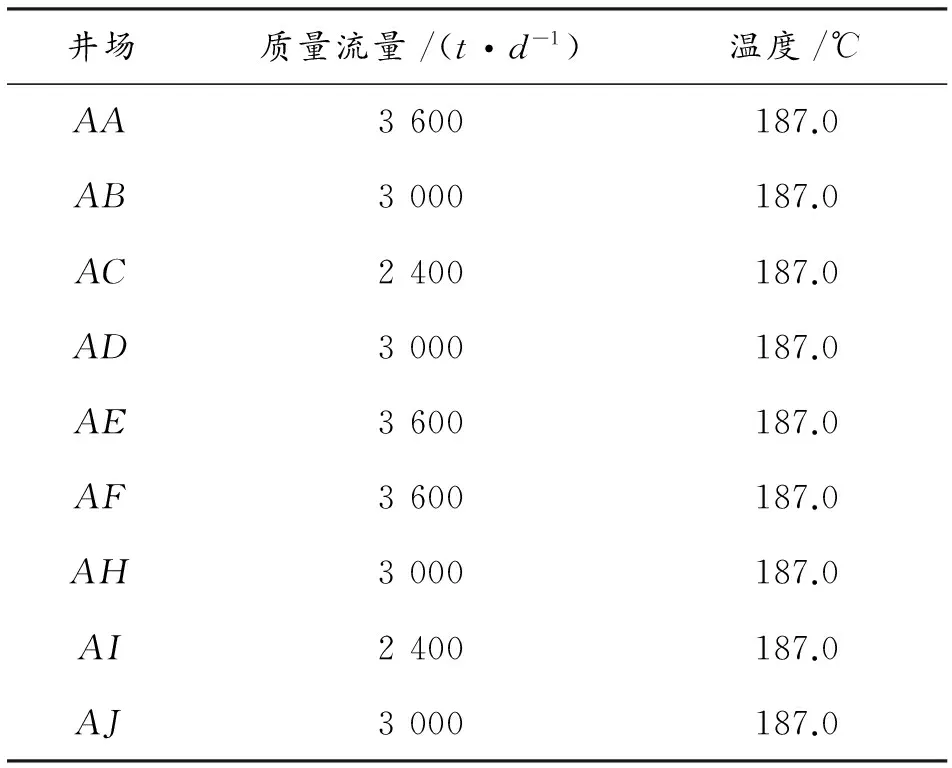

模拟输入管线入口参数如表2所示,MCP处理厂出口压力为1 647.2 kPa。

表2 管线入口运行参数Table 2 Pipeline inlet operation condition

1.3模拟计算结果及分析

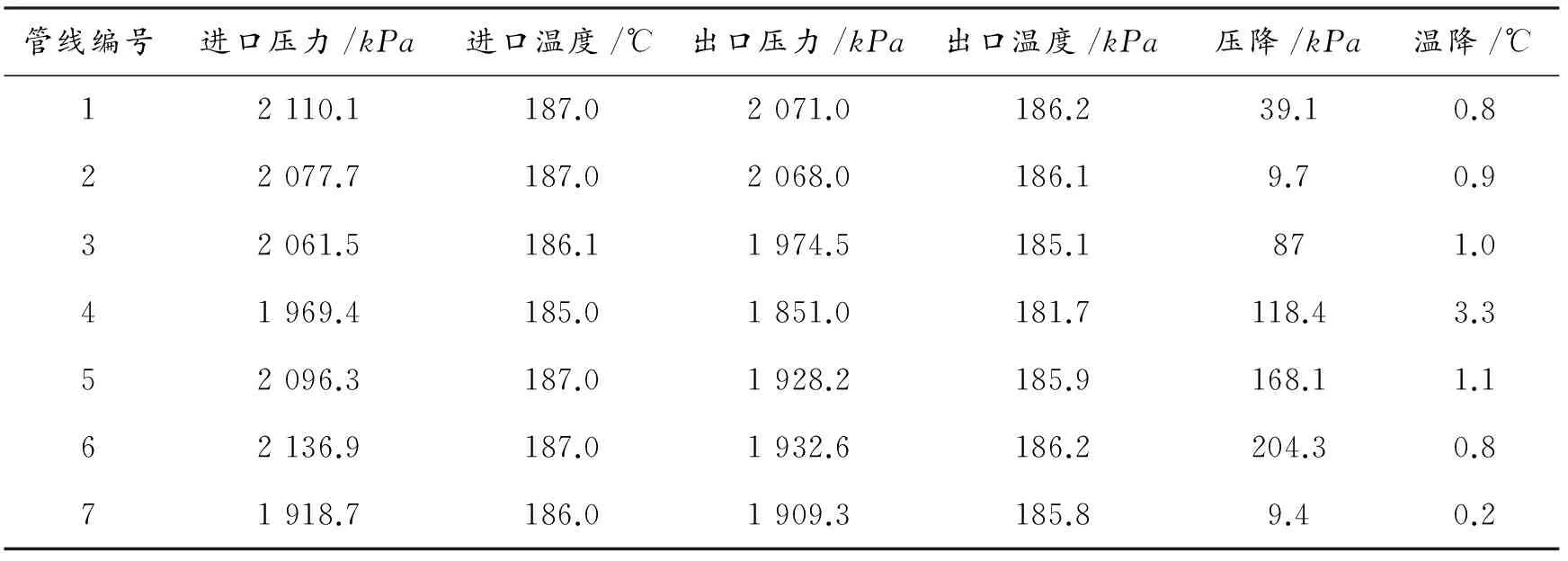

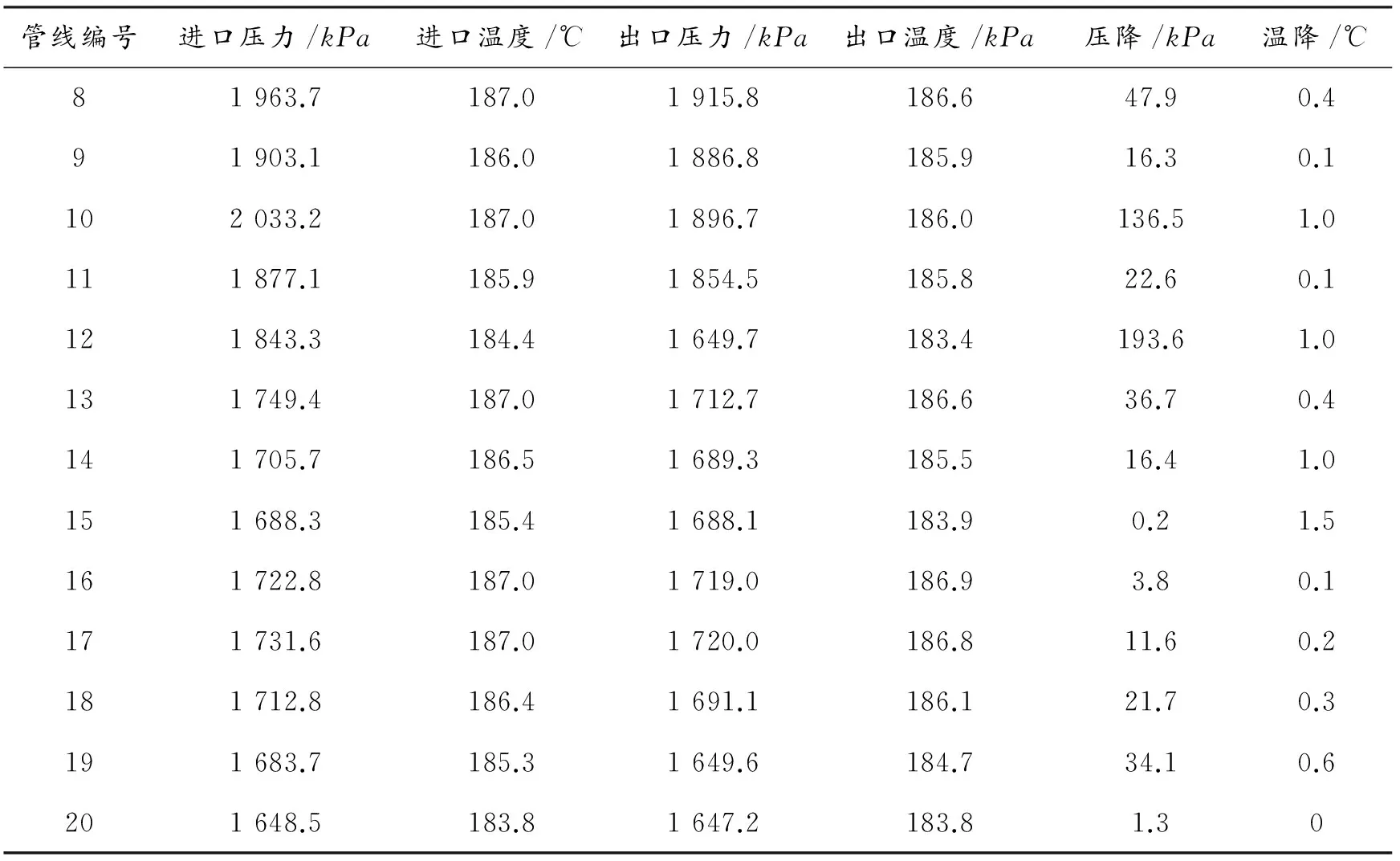

1.3.1 压降温降分析 将模拟结果整理,结果如表3所示,分析管网的压降及温降特性。

表3 集输管网的压降/温降数据Table 3 Gathering pipeline pressure and temperature reducing data

续表3

管线编号进口压力/kPa进口温度/℃出口压力/kPa出口温度/kPa压降/kPa温降/℃81963.7187.01915.8186.647.90.491903.1186.01886.8185.916.30.1102033.2187.01896.7186.0136.51.0111877.1185.91854.5185.822.60.1121843.3184.41649.7183.4193.61.0131749.4187.01712.7186.636.70.4141705.7186.51689.3185.516.41.0151688.3185.41688.1183.90.21.5161722.8187.01719.0186.93.80.1171731.6187.01720.0186.811.60.2181712.8186.41691.1186.121.70.3191683.7185.31649.6184.734.10.6201648.5183.81647.2183.81.30

结合表 3及图2可知,显然各个井口的回压都没有超过输送工艺要求的2 297.2 kPa。对于压降,SAGD乳状液管线同一条管线(管径、流量相同)压降梯度不同,主要是由于地势起伏的影响,上倾管段压降梯度较大,下倾管段压降梯度较小;不同管线压降梯度不同,主要是由于管径和流量不同,管径相同时,流量越大,压降梯度越大,流量相同时,管径越大,压降梯度越小。该模拟结果符合压降规律。

此外,由温降数据可以判定,气凝胶的保温性能卓越,管网最大温降仅为3.3 ℃。

1.3.2 混合速度与磨蚀流速 多相流管线管径的确定,除遵循多相流基本规律并满足生产工艺的需要外,还应考虑磨蚀流速的限制。

该磨蚀流速可由API RP14E经验公式计算[8]:

式中,Vmax为流体磨蚀流速,m/s;C为经验常数;ρm为多相流混合密度,g/cm3。

在无砂粒等固体存在、有内壁防腐措施的情况下,对于连续工作的管线,经验常数C取3.86,间歇性工作时,C取4.82;无腐蚀发生或用缓蚀剂控制腐蚀的场合,对于连续工作的管线,经验常数C取5.79~7.72,间歇性工作时,C取9.65。

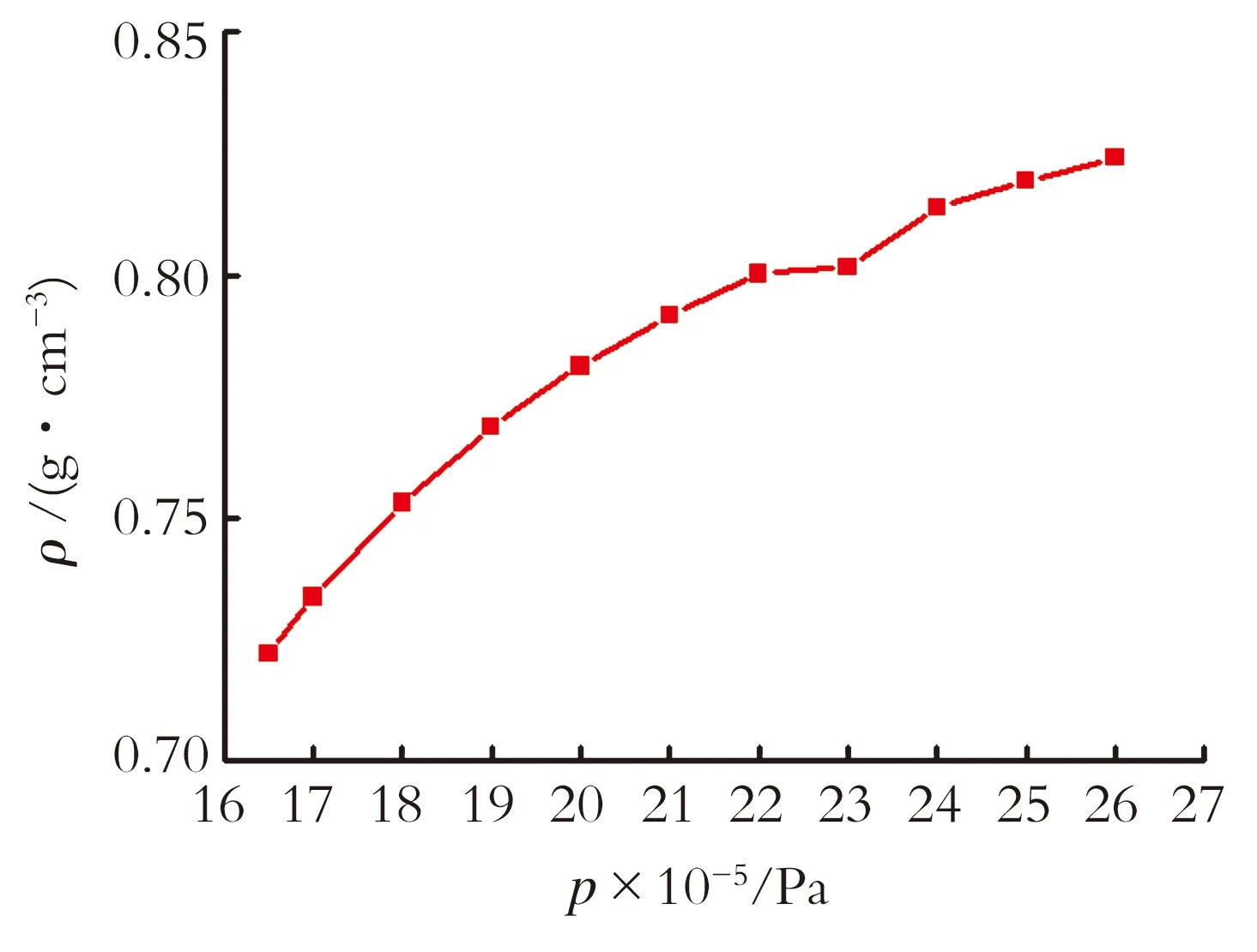

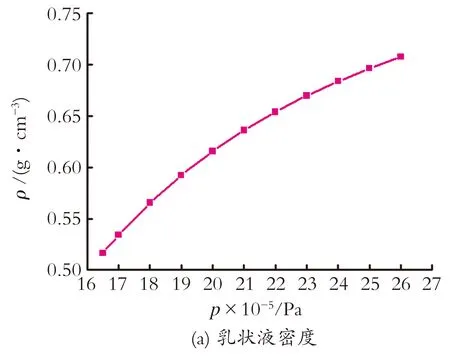

由模拟结果可知,乳状液管线沿线温度都在180 ℃以上。180 ℃条件下,乳状液的密度随压力变化如图4所示。

图4 混合液体密度随压力变化关系

Fig.4Therelationshipbetweenmixturedensityandpressure

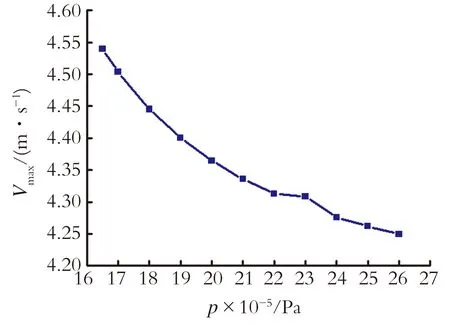

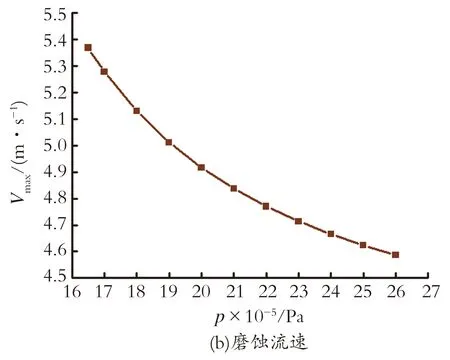

在180 ℃条件下,计算所得乳状液管线磨蚀流速随压力变化如图5所示。

图5 乳状液磨蚀流速随压力变化关系

Fig.5Therelationshipbetweenerosionvelocityandpressure

由模拟结果,沿管线最大混合流速为3.52 m/s,此值小于(16.5~26.0)×105Pa压力区间内最小磨蚀流速4.25 m/s。

综上分析,正常工况运行下SAGD乳状液集输管网井口回压均低于输送工艺规定值,最大混合速率也低于磨蚀流速,管网适应性良好。

2 掺输套管气管网适应性

油气开发中,套管气的处理是一个经济与环保互为制约的问题,对于加拿大环保要求较高,套管气不允许直接排放,并且要求回收利用[9]。由于套管气中含CO2、H2S等,对管线抗腐蚀性能提出了较高的要求。套管气的回收利用与腐蚀控制是一个值得探讨的问题。对于已设计好的乳状液集输管网,将套管气混入乳状液中进行输送是否可行,现有管网能否承受等问题值得研究。

2.1套管气混输的必要性

套管气能否单独输送主要考虑的因素是腐蚀。因此,对套管气单输的腐蚀速率利用多相流及腐蚀模型进行预测评估。

模拟模型选用最为保守的de waard 95模型,在高温下该模型对腐蚀产物延缓腐蚀速率考虑较少。模型计算公式如下:

其中,C为腐蚀速率,Vr为化学反应最大腐蚀速率,Vm为传质最大腐蚀速率,Fscale为产物膜保护系数。由多相流模型计算出的温度、压力、液速、含水率、壁面剪切应力等将用于腐蚀模型的计算。

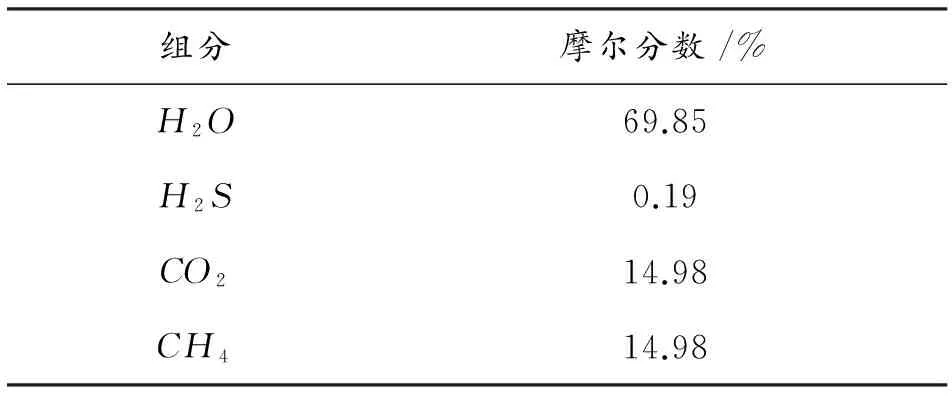

本例中套管气的组分如表4所示。

表4 套管气组分Table 4 Annulus gas composition

由表4可知,由于H2O、H2S、CO2同时存在,倘若单独设计一套输送套管气管网对套管气进行利用,腐蚀势必是需要着重预测评价的问题。

在Mackay River一期工程中,对于每个井场套管气的入口温度为177 ℃,质量流量为25.8 t/d,进入处理站的压力为12.2 kPa。选择几条拟设计的管线,对套管气的腐蚀进行预测评估。

选取管线12、19、20作为模拟计算对象,保温设计气凝胶25 mm。入口质量流量51.6 t/d,温度131.6 ℃。环境温度取-45 ℃。对管线的沿程腐蚀速率进行监控,结果如图6所示。

图6 套管气管线沿程腐蚀速率分布

Fig.6Annulusgascorrosionratedistribution

通过数据得到:若采用单独输送套管气该区域内最小腐蚀速率为4.4 mm/a,最大模拟腐蚀速率为9.2 mm/a,腐蚀非常严重。因此,套管气是不适宜单独建管线进行回收利用的。

2.2套管气混输管网适应性

对于利用乳状液管线输送套管气,定性分析其可有效降低腐蚀速率[10]。原因如下:

(a) 掺输时,气量小,油品覆盖在管线内表面,减小腐蚀;

(b) 掺输时,沿线温度高,均在150 ℃以上。铁的CO2腐蚀可分为以下4种情况:①t<60 ℃,腐蚀产物膜为FeCO3,软而无附着力,金属表面光滑,主要发生均匀腐蚀;②60~110 ℃,铁表面可生成具有一定保护性的腐蚀产物膜,局部腐蚀较突出;③110 ℃附近,均匀腐蚀速率高,局部腐蚀严重,腐蚀产物为厚而松的FeCO3粗结晶;④150 ℃以上,生成细致、紧密、附着力强的FeCO3和Fe3O4膜,腐蚀速率较低;

(c) 掺输时,流量增大,H+浓度降低,pH增大,降低了原子氢还原反应速度,从而降低了腐蚀速率。

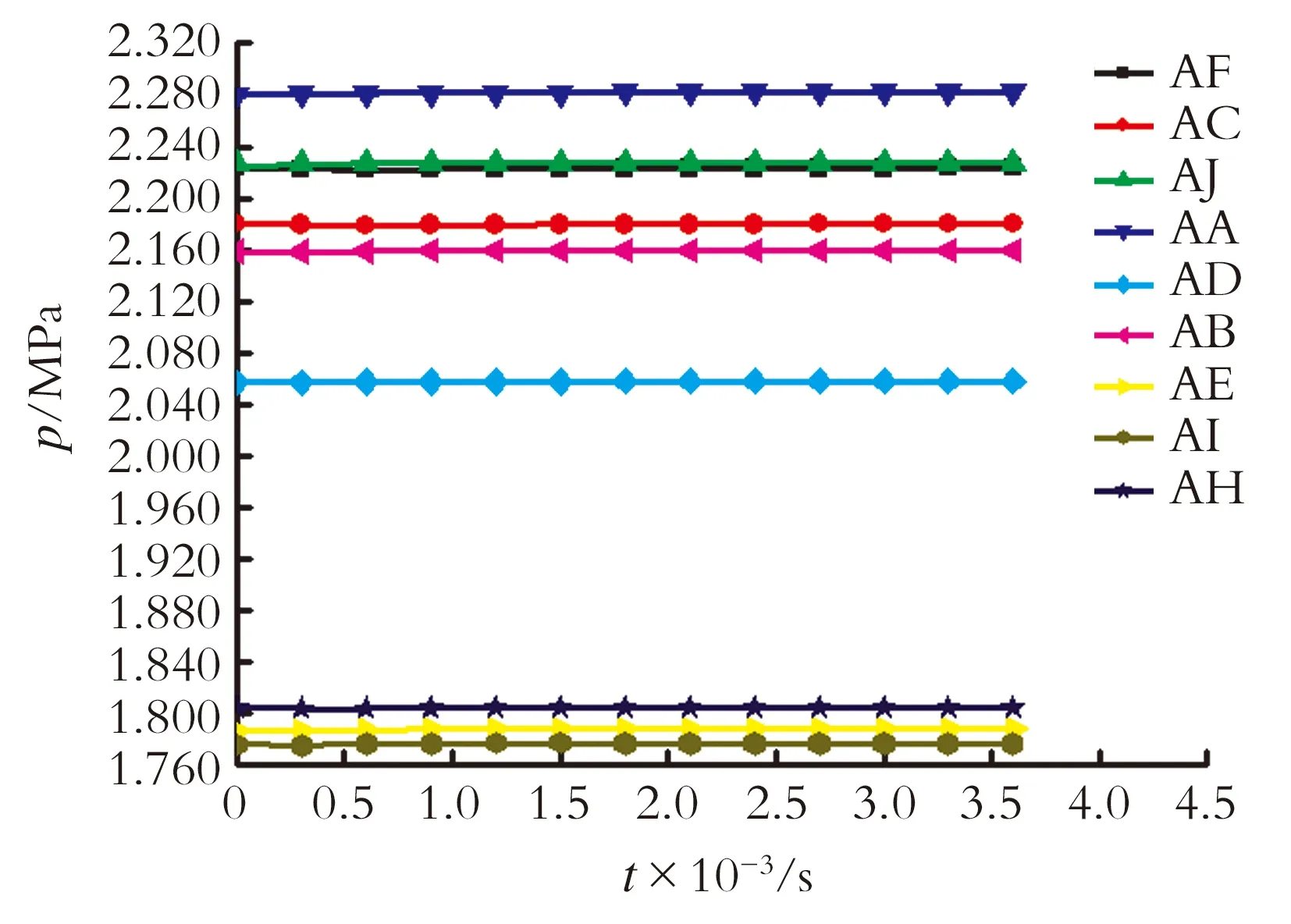

而对于井口回压,模拟只需改变各个入口的质量流量,将掺输套管气后井口回压的模拟结果如图7所示。由图7可以看出,各个井场模拟井口回压均小于井场可提供的最大集输管网入口压力2 297.2 kPa。

混输管线沿线温度都在180 ℃以上。数值模拟得,180 ℃条件下,乳状液和套管气混合物密度和磨蚀流速随压力变化如图8所示。

图7 掺输套管气后各井口回压计算值

Fig.7Entrainedannulusgasgatheringwellheadbackpressure

图8 掺输乳状液密度和磨蚀流速随压力变化关系

Fig.8Therelationshipbetweenmixturedensity,erosionrateandpressure

根据模拟所得混合物流速可知,除管线17外的其他管线,混合物流速均小于(16.5~26.0)×105Pa压力区间内最小磨蚀流速4.59 m/s;管线17沿线最大模拟混合物流速为4.91 m/s,其模拟入口压力17.88×105Pa,模拟出口压力17.70×105Pa,混合物流速也小于最小磨蚀流速,约为5.13 m/s。

综上,混输套管气的工况时,井口回压满足规定要求,各管线的混合物流速均小于其磨蚀流速,集输管网的适应性良好。

3 混输携砂弯头磨蚀预测评价

3.1建模

SAGD油砂油井产出物含砂可高达0.1%,井口并不采用除砂设备,砂随乳状液一起流动,砂粒径较小,在流动过程中具有良好的跟随性[11]。在弯管处,流动方向发生改变,由于砂的密度比较大,脱离乳状液运动轨迹,会向弯管背部偏离,可能发生磨蚀[12]。因此集输管网混输携砂的磨蚀也是一个对管网适应性造成挑战的问题。

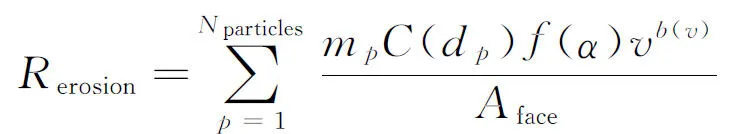

含砂量为0.1%,为稀相固体颗粒输送系统。为此,在Fluent中选用基于DPM的磨蚀计算模型,计算公式如下:

其中,C(dp)为颗粒直径的函数,α为颗粒与管壁的冲击角,f(α)是冲击角的函数,v为颗粒相对速度,b(v)是颗粒相对速度的函数,Aface为管壁作用面积。

据此,建立由90°弯头连接的152.4mm水平管线的几何模型,采用六面体网格进行模拟计算。选择k-ε湍流模型,采用Mixture多相流模型。创建材料砂其密度为2g/cm3;流速6m/s;颗粒直径300μm;质量流量0.04kg/s。设置入口边界条件:认为湍流充分发展,截面上速度分布均匀,边界类型设置为速度进口边界条件;流速,v=6m/s;湍流强度i=4。出口边界条件:按充分发展管流条件处理,边界类型设置为出流(outflow)边界条件。

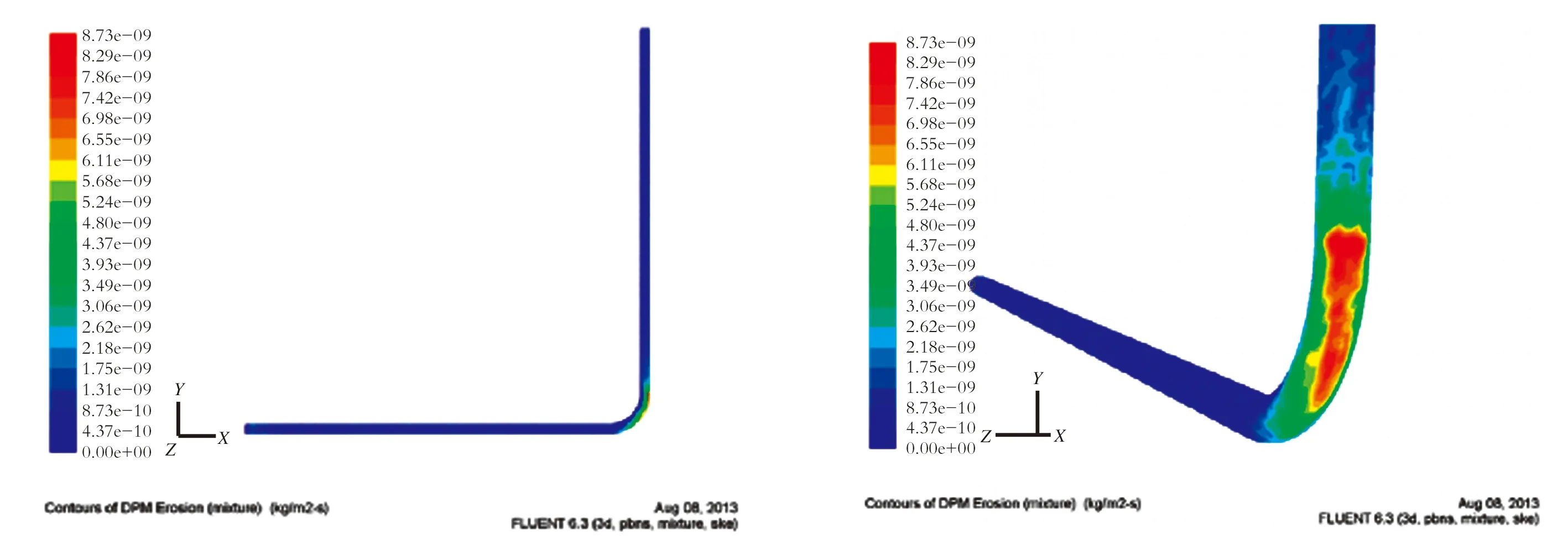

3.2结果分析及预防措施

由模拟结果,弯管背部的相对磨损速率如图9所示,磨损较严重区域集中在弯管背部区域,磨损速率最大值为8.73×10-9kg/(m2·s),管线材料碳钢密度取7.850g/cm3,最大磨损速率为0.035mm/a,磨损速率较低。安全起见,在弯管处可采用腔体弯管来代替普通弯管,如盲三通、球形和曲线型弯管等。

4 结论

(1) 正常工况下加拿大MackayRiverSAGD集输管网各个井场井口回压均满足采油工艺及输送工艺的要求不超过2 297.2kPa,最大混合速度3.52m/s不超过磨蚀流速4.25m/s。

(2) 气凝胶保温层的保温性能较优,加拿大MackayRiverSAGD集输管网的最大温降只有3.3 ℃。

(3) 套管气单输的腐蚀严重,模拟最大腐蚀速率9.2mm/a不适宜另建管线单独输送,可考虑掺入乳状液管网中进行混输。

(4) 混输套管气理论上可减轻腐蚀,各井场井口回压不超过规定的2 297.2kPa,最大混合速度4.91m/s也不超过磨蚀流速5.13m/s。

(5) 混输携砂可能造成的弯头磨蚀不大,最大磨蚀速率为0.035mm/a,管网对此适应性良好。

(6) 加拿大MackayRiver地区SAGD油砂集输管网对工况改变的适应性良好,能满足生产变化的要求,据此可进行相关优化工作。

(7) 多相流模拟技术是评价管网适应性的一种较好的方法。

图9 携砂对弯管的磨蚀量计算结果示意图

Fig.9Erosionpredictionofsandentrainmentforpipeelbow

[1] 王健, 谢华锋, 王骏.加拿大油砂资源开采技术及前景展望[J]. 特种油气藏, 2011,18(5):16-20. Wang Jian,Xie Huafeng,Wang Jun.Canadian oil sands recovery technology and future outlook[J]. Special Oil & Gas Reservoirs,2011,18(5):16-20.

[2] 吴霞. 蒸汽辅助重力泻油技术研究进展[J]. 特种油气藏,2007,14(1):7-9. Wu Xia.Progress of steam assisted gravity drainage[J]. Special Oil & Gas Reservoirs,2007,14(1):7-9.

[3] Peter Brady. Numerical methods and simulations of complex multiphase flows[D]. Arizona: Arizona State University. 2011.

[4] 邱海峻,任收麦.加拿大油砂资源状况和石油管线建设分析[J].中国国土资源经济,2009(5):36-37. Qiu Haijun, Ren Shoumai. Aualysis of canada′s oil sands resources condition and oil pipeline construction[J].Natural Resource Economics of China,2009(5):36-37.

[5] Ruben Baetens, BjørnPetterJelle, ArildGustavsen. Aerogel insulation for building applications: A state-of-the-art review [J]. Energy and Buildings, 2011, 43(4): 761-769.

[6] Belt R, Djoric B, Kalali S. Comparison of commercial multiphase flow simulators with experimental and field databases [C].UK: BHR Group, 2011. 413-427.

[7] Villarreal J, Laverde D, Fuentes C. Carbon-steel corrosion in multiphase slug flow and CO2[J] .Corrosion Science, 2006, 48(9): 2363-2379.

[8] American Petroleum lnstitute. Recommended practice for design and znstallation of offshore production platform piping systems[S].Woington DC:[s.l.],2002.

[9] 冯初叔, 郭揆常. 油气集输与矿场加工 [M]. 东营: 中国石油大学出版社, 2005.

[10] Gao M, Pang X, Gao K. The growth mechanism of CO2corrosion product films [J]. Corrosion Science, 2011, 53(2): 557-568.

[11] Shankar Subramaniam.Lagrangian-Eulerian methods for multiphase flows [J]. Progress in Energy and Combustion Science, 2013, 39(2): 215-245.

[12] Mazumder Q H, Shirazi S A, McLaury B S. Development and validation of a mechanistic model to predict solid particle erosion in multiphase flow [J]. Wear, 2005, 259(6): 203-207.

(编辑 王亚新)

Canada SAGD Oil Sand Emulsion Gathering Pipeline Network Adaptability Evaluation

Zhang Jun1, Wang Qiang2, Xin Mindong2, Zhang Aijuan1

(1.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum(EastChina),QingdaoShandong266580,China;2.BeijingEngineeringBranch,ChinaPetroleumEngineering&ConstructionCorporation,Beijing100101,China)

Gathering pipeline network adaptability evaluation, is to simulate the existing network when facing future possible working conditions, so as to assess its adaptability. Through numerical simulation, Canada Mackay River SAGD oil sand emulsion gathering pipeline network’s transient state is established, and Separated transportation and Multi-phase transportation modes’ hydraulic-thermal characteristic are analyzed, such as temperature dropping and pressure dropping. The result shows that the network based on the above two modes could satisfy the oil extraction and treatment requirement. For network corrosion issue, corrosion model is established to do the analog calculation. The result shows that in the separated transportation mode the carbon dioxide corrosion is severe, so multi-phase transportation is recommended. Furthermore, the sand erosion prediction on pipeline elbow is calculated, the result shows that the erosion is not serious, network adaptability is good. The multi-phase transportation and erosion analog calculation provides a accurate way of Canada SAGD oil sand gathering network adaptability evaluation, and it could be used for the network programming/updating/optimizing.

Gathering pipeline network; Hydraulic-thermal calculation; Erosion prediction; Adaptation evaluation

2014-01-09

:2014-08-25

中央高校基本科研业务费专项资金资助(13CX06076A);中国石油大学(华东)“研究生创新工程资助项目”(CX2013019)。

张俊(1990-),男,硕士研究生,从事油砂沥青油提取及地面处理技术研究;E-mail: cjzjcup@163.com。

曹学文(1966-),男,教授,从事多相流及油气田集输技术研究;E-mail: caoxw2004@163.com。

1006-396X(2014)05-0092-07

TE81

: A

10.3969/j.issn.1006-396X.2014.05.019