新一代高效节能热轧带钢生产线

——ESP无头带钢生产线

2014-08-07毛燕

毛 燕

(中冶京诚工程技术有限公司 北京100176)

·新设备新技术新产品·

新一代高效节能热轧带钢生产线

——ESP无头带钢生产线

毛 燕①

(中冶京诚工程技术有限公司 北京100176)

介绍了ESP无头带钢生产线的生产规模及产品、工艺流程、主要设备组成及其在投资、生产、节能环保等方面的优势。ESP无头带钢生产线能以低成本高效稳定生产极具附加值的薄规格产品,实现节能减排、提高板带的组织性能稳定性、均匀性、成材率及板厚板形精度、实现部分“以热代冷”,可以作为未来热轧带钢生产线的发展方向。

ESP 无头轧制 热轧带钢 节能

1 前言

ESP(Endless Strip Processing)生产线是意大利阿维迪与西门子奥钢联合作开发的全无头带钢连铸连轧生产线,该生产线于2009年6月开始工业化生产,2010年5 月12 日,首批以无头轧制方式生产的热带钢已达到了9炉连浇的较好水平[1]。与传统生产工艺比较,ESP生产线具有工艺简化、生产流程短、设备少、投资少、见效快、生产周期短、生产组织灵活、节约能源、成材率高等优点,能够更加灵活的面对市场。面对资源环境约束趋紧、节能减排压力增大的钢铁工业环境,ESP工艺在其技术和经济效益方面显示出巨大优势,被列为当今世界冶金工业的前沿技术。

2 ESP生产线概况

2.1 生产规模及产品

单条ESP无头带钢生产线年生产能力约为200万t,如果提高连铸机的秒流量,年生产能力可达300万t。

ESP生产线所生产产品为厚度在0.8mm~12mm、最大宽度1600mm的带钢,涵盖了从低碳软钢到高碳和合金钢等所有品种,产品范围包括顶级质量的钢,如电工钢(取向和无取向)和汽车暴露在外的零部件用IF 钢。在利用转炉及无间隙型特征钢水时, ESP所生产的热轧产品,其质量可以达到冷轧产品表面质量(等级A),如汽车暴露在外的零部件用钢[2]。

2.2 生产工艺流程

ESP生产工艺流程如图1所示,可以实现无头轧制和半无头轧制两种生产模式。

图1 ESP生产工艺流程图

2.2.1 ESP无头轧制模式

在无头轧制模式下,连铸机通过铸坯、中间坯及成品带钢与地下卷取机连续相接数小时。由高效连铸机连续浇注的高质量铸坯经过3机架大压下轧机轧制成厚度为8mm~20mm的无头中间坯。该无头中间坯通过带保温罩的辊道运送至感应加热炉,感应加热炉以高效、准确、动态在线和灵活的方式将无头中间坯加热至要求的约1200℃。感应加热炉后设置有夹送辊除鳞箱。无头中间坯经过除鳞后进入5机架精轧机组,轧制成目标厚度的带钢。带钢经过输出辊道和层流冷却后得到理想的微观组织结构。

在输出辊道的末端、卷取机之前,高速飞剪将无头带钢进行分卷,然后在地下卷取机上进行卷取。

无头轧制模式下可以生产厚度为0.8mm~4.0mm全宽度带钢,半无头轧制模式下可以生产厚度为3.5mm~6.0mm全宽度带钢。

在高速飞剪和1#地下卷取机之间的较短区域内以及地下卷取机之间的区域内配备有特殊穿带装置,以保证超薄热轧带钢的头部能在高的输送速度下顺畅穿带。在无头轧制过程中,通过精轧机组末架和高速飞剪入口夹送辊对带钢的头部进行控制,因此在输出辊道区域没有翘头现象。

上述的无头轧制模式对超薄热轧带钢(UTHS)生产专门进行了优化以便能连续优质地生产出传统的带钢厚度并获得优化的收得率(无头尾)。通过消除带钢头部穿带和甩尾过程,允许在全宽度范围轧制厚度为1mm以下的带钢。

转毂飞剪位于垛板台与感应加热炉之间,其在轧制过程中主要具有两个作用:第一,当中间坯的速度太高以致于超过摆式剪的最大剪切速度时,用转毂飞剪将中间坯切分,以进行单块轧制;第二,如果下游区域发生堆钢事故或者临时换辊,在堆钢被移除的同时转毂飞剪可用来清理垛板台区域并获得有价值的中板。在下游区域被清理完毕并且再次生产准备就绪后,轧件将再次穿入精轧机组并且恢复完全连续的钢卷生产。在整个清理期间,轧线将生产中板。

感应加热炉设置于靠近精轧机组是为了保证精轧工艺要求的高入口温度以及因紧凑设计减少热损失和氧化铁皮的产生。

在中板(板坯)的生产模式下生产厚度为110mm~10mm的中板(板坯),可以通过摆式剪的剪切实现。在生产铸坯厚度的板坯时,铸坯的速度为0.1m/s,在摆式剪的可操作范围内。

2.2.2 半无头轧制模式

在ESP生产线末端的1#地下卷取机之前设置高速飞剪,用于在无头轧制模式下生产厚度为0.8mm~4.0mm的热轧带钢。对于厚度超过4mm的热轧带钢,则用摆式剪或者转毂飞剪将把中间坯按生产单个钢卷的尺寸进行切分,由此ESP生产线进入半无头轧制模式。切分后的中间坯将加速前行,以便和下一块中间坯的头部拉开一段较短的距离。切分成单卷规格的中间坯经过感应加热炉加热、除鳞并穿带进入精轧机组轧制至成品规格、然后再经层流冷却装置冷却即可获得微观结构均匀和机械加工性能良好的带钢,最后由地下卷取机卷成钢卷。由于ESP生产线的紧凑设置,在半无头轧制模式下,约75%轧制的过程仍处于连铸机和地下卷取机、铸坯、中间坯和带钢直接相连的状态(类似无头轧制模式)。只有切分后余下的轧制过程中,中间坯的精轧轧制速度和卷取速度会提高约30%~50%。

半无头轧制模式用于生产厚度超过3.5mm的带钢,多用于轧程初期精轧机组烫辊,或者用于在生产计划中临时增加订单的情况。

2.3 主要工艺设备及技术特点

ESP生产线主要工艺设备包括薄板坯连铸机、大压下粗轧机(HRM)、摆式剪、推出及垛板装置(板材及引锭杆抽取)、转毂剪、感应加热装置、夹送辊除鳞箱、精轧机、输出辊道及层流冷却装置、高速飞剪、地下卷取机和钢卷运输系统。

2.3.1 薄板坯连铸机

ESP生产线采用漏斗结晶器、连续弯曲连续矫直型连铸机,具有以下特点:

1)高的钢水流量:最高达6.5t/min;

2)超高的拉坯速度:最大拉速7.0m/min(铸坯厚度80mm);

3)灵活的板坯厚度:结晶器出口厚度90mm~110mm,扇形段出口厚度70mm~110mm;

4)智能结晶器:最大散热达4MW/m2的结晶器快速冷却;

5)窄面液压调节,实现在线锥度和宽度改变;

6)涡流式结晶器液面控制系统;

7)结晶器专家系统提供的瞬态过程反馈;

8)液压振动器最高450cpm,并具有在线振幅、频率和波形变化的可能性;

9)电磁制动(EMBR)控制进入结晶器内的钢水流动。在高的秒流量下工作时,EMBR 能有效控制进入结晶器内的钢水流,因而实现更稳定的弯月面条件。EMBP由4个线圈组成,它们与磁芯和磁轭一起,产生磁场。带铁芯的线圈是可收缩的,因此可方便地对铸流导向设备进行维护[3];

10)采用动态轻压下(DSR)、液芯大压下(LCR)和二冷水动态调整技术,实现宽度方向温度均匀,并且保持板坯角部高的温度。

2.3.2 大压下轧机(HRM)

由3架四辊不可逆式轧机组成,每台轧机均配有上置式液压AGC缸和工作辊弯辊装置(WRB),用于在精轧机最终轧制之前将连铸板坯轧制成中间坯厚度。主传动电机功率分别为3000kW、3000kW、5500kW,最大轧制压力35000kN,连续运行最长可达12h。

2.3.3 摆式剪

用于将引锭杆从铸流上分离开和铸/轧工序开始和结束时,中间坯的来料剪切,剪切厚度8mm~110mm,最大剪切宽度1600mm,最小剪切温度900℃。

2.3.4 推出及垛板装置(板材及引锭杆抽取)

用于引锭杆、定尺生产和下游堆钢等事故时钢板的推出,可推出最长钢板至约8m、最大钢坯重量9t,堆垛台最大提升重量70t。

2.3.5 转毂剪

用于带钢分段,以及当下游出现事故时对中间坯进行剪切。可剪切中间坯速度:0.35m/s~1.35m/s,最大剪切中间坯规格25mm(厚),1600mm(宽),最小剪切温度880℃。

2.3.6 感应加热装置

用于将中间坯加热至轧制需求,由12段模块化密封箱结构的感应线圈组成,每段模块的功率为3MW,可将中间坯加热至1120℃~1200℃。

2.3.7 夹送辊除鳞箱

通过高压水除去中间坯上的氧化铁皮,除鳞系统压力为40MPa。夹送辊使进入精轧机F1的中间坯产生一个后张力。此外,夹送辊还防止高压除鳞水喷出除鳞箱。

2.3.8 精轧机(FM)

由5架四辊不可逆式轧机组成,每台轧机均配有液压AGC、工作辊弯曲(T-辊弯块、反弯)、工作辊窜动(Smart Crown,磨损补偿)、动态工作辊冷却及辊缝润滑系统,从而实现对厚度范围大产品的紧公差轧制,甚至是高强钢,在单次全连浇下进行无头带钢生产。

2.3.9 输出辊道及层流冷却装置

用于将热轧带钢从终轧温度冷却到带钢卷取温度后输送至高速飞剪。

2.3.10 高速飞剪

用于在无头轧制模式下薄规格钢带的剪切,剪机为转毂式飞剪。

最大切割速度:带钢厚度0.8mm,~13.25m/s(坯厚90mm,拉速7m/min);

带钢厚度4.0mm,~2.75m/s(坯厚90mm,拉速7m/min)。

2.3.11 地下卷取机

采用全液压四助卷辊地下卷取机,带有踏步控制功能,用于对热带钢进行卷取。

3 ESP生产线的优势

3.1 投资成本优势

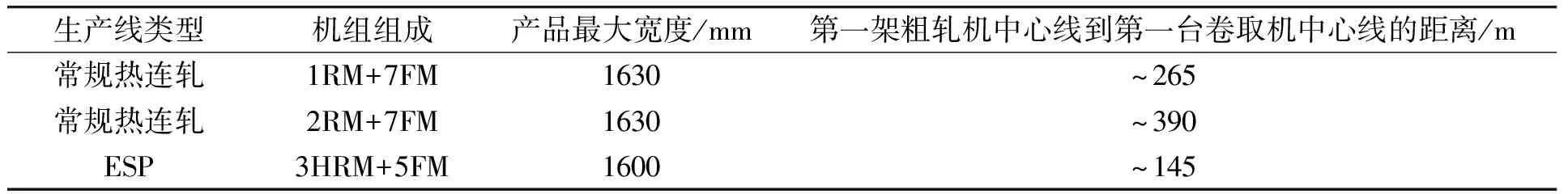

ESP生产线为紧凑式短流程生产,精轧机组轧机间距为4.5m,从钢包回转台的中心线到第二卷取机的中心线距离仅约180m,根据所生产最大产品规格的不同,生产线总长还有缩小的余地。表1为ESP生产线与常规热连轧生产线长度的对比,以第一架粗轧机中心线到第一台卷取机中心线的距离为计,由此可看出ESP生产线具有最小的空间占有率,这使得土建工程和钢结构成本降低,同时在很大程度上减少了管道和电缆相互连接的工程量。

表1 ESP生产线与常规热连轧生产线长度

注:RM表示粗轧机,FM表示精轧机,HRM表示大压下轧机。

与一个年产约400万t的传统热轧厂所需占地面积相比,一个年产230万t到270万t的ESP生产线的占地面积减少了50%。在沿海及其周边建造钢厂,往往占地面积受到限制,此时建造ESP生产线就更为合适。最低的空间要求使得ESP生产线能够很容易满足大多数工厂的现有配置,最大限度的减少了炼钢车间物流带来的影响[4]。

此外,ESP生产线无需设置加热炉,减少了相应的设备和建设投资成本。

3.2 生产成本优势

ESP生产线以其超高拉速在7min 内即可完成从钢水直至地下卷取机的带卷热轧全连续生产,金属收得率达98%,精轧机无头尾损失,成材率高。表2为不同热轧带钢生产线从钢水到带卷的生产成本对比[5],由此可看出ESP生产线比其他热轧带钢生产线的生产成本低约30%~50%。

表2 各类热轧带钢生产线从钢水到带卷的生产成本

ESP生产线还具有较少的设备组成,连续化生产延长了消耗品和易损件的使用寿命,设备维护及备品备件成本也随之降低。

3.3 产品优势

ESP薄板坯连铸机采用液芯大压下(LCR),可以降低铸坯的宏观偏析,而且铸坯的高温余热可以使其充分再结晶,获得细小均匀晶粒尺寸的原材料。轧制过程中连续浇铸9~10炉钢中间无头尾,通过西门子自动化控制系统和感应加热使全长带钢温度均匀,其尺寸精度、平直度、性能均匀度均高于常规热连轧水平。

采用无头轧制工艺,穿带次数少,可以避免精轧机组穿带带来的相关问题,因此可以大量生产厚度为0.8mm~1.0 mm的薄规格产品,以代替冷轧产品用于许多领域,包括厚度1mm、最大屈服强度315MPa的带钢;厚度1.2mm、最大屈服强度420MPa的带钢;厚度<2mm、最高强度达到700/800MPa高强度的带钢;厚度1.2/1.5m DP600/1000钢带,提高了产品附加值。据阿维迪&西门子介绍,薄规格可增值约6%~13%,高强度可增值约16%~24%。

目前日照钢铁拟续建的1450mm ESP生产线将开发生产厚度0.6mm的热轧带钢,一旦开发成功将是“以热代冷”的重大进步。

3.4 节能环保优势

ESP工艺的浇铸和液芯压下工艺所遵循的原则是在最大通钢量基础上保持质量流量平衡和最低能量消耗。在带钢芯部仍处于软化时轧制带钢,最大程度减少变形能的需求,实现了从钢水到热轧钢卷生产的最佳能量平衡。

HRM初次压下时直接利用连铸坯高温能量,提供反温度曲线的优势,由感应加热器及时完成中间坯的加热,并将加热量最小化,在极限拉速下,感应加热器能量输入将降为零。在停机时,关掉感应加热器即可做到零能源消耗。

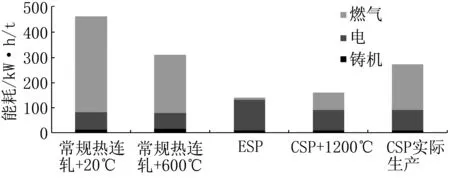

图2表示每生产1t热轧带钢的工序能耗指标[6],由此可看出ESP生产线能量消耗比传统热轧带钢生产线降低50%~70%。根据最终产品的不同, ESP生产线水消耗比最好的传统生产带卷方式降低60%~80%。

图2 各热轧带钢生产线工序能耗

EPS生产线为无加热炉烟气排放环境友好型生产线,其直接、间接的温室和有害气体(NOx和CO)排放较低,生产普通规格时仅为普通生产工艺的40%~50%,生产薄规格时为普通生产工艺的65%~70%[7]。

4 结语

ESP无头带钢生产线能以低成本高效稳定生产极具附加值的薄规格产品,实现节能减排、提高板带的组织性能稳定性、均匀性、成材率及板厚板形精度、实现部分“以热代冷”,不仅可以为企业带来巨大经济效益,还有利于提高企业市场竞争力。目前我国在建有3条ESP生产线,计划于2014年年底投产,在未来综合过剩产能、钢铁企业联合重组中还可以考虑ESP生产线的建设。

[1]Siemens receives FAC f or Arvedi ESP line [EB]. http://www.siemens.com.

[2]阿维迪ESP 厂产品范围.重型机械,2011(5):29.

[3]杨雄飞.ESP无头带钢生产技术及其节能效果.世界金属导报,2013年2月5日,第B04版.

[4]无头带钢生产集成案例及生产成本.世界金属导报,2010年8月24日,12-13.

[5]张志勤,高真凤,何立波.ESP无头连铸连轧带钢工艺的创新与展望.炼钢,2010,Vol.26(6):70~73.

[6]M Steeper,G Hohenbiehler,R Shore,F Loew,J Ailwood,J Cullen. 钢材轧机的绿色理念.世界钢铁,2011(1):16-21.

[7]J Siegl,A Jungbauer,G Arvedi,F Mazzolar.阿维迪ESP(无头带钢生产)-首套薄板坯无头连铸连轧生产结果.第七届(2009)中国钢铁年会论文集,3-658-664.

ANewGenerationofHighEfficiencyandEnergySavingHot-RolledStripLine-ESPLine

Mao Yan

(MCC Capital Engineering & Research Incorporation Limited, Beijing 100176)

The productive capacity, product, processing flow sheet, equipments and advantage in investment, manufacture and energy conservation of ESP line were introduced. ESP line has achievement on high efficiency and stable production of highly value-added thin products with low cost, promoting microstructures uniformity and properties stability, improving thickness accuracy and profile quality and enhancing finished product rate, especially partly replacing cold-rolled sheet with hot-rolled thin stip. It can be used as the future development direction of hot strip rolling.

ESP-Endless strip processing Endless rolling Hot-rolled strip Energy conservation

毛燕,女,1984年出生,毕业于北京科技大学,工学硕士,工程师,现从事轧钢工艺工厂设计工作

TG333.71

B

10.3969/j.issn.1001-1269.2014.05.012

2014-05-28)