大功率圆锥破碎机液压系统设计与仿真

2014-08-07邵安林王汝杰单长征靳晓波石博强

邵安林 王汝杰 单长征 靳晓波 石博强

(1:鞍钢集团矿业公司 辽宁鞍山114021;2:北京科技大学机械工程学院 北京100083)

·技术分析·

大功率圆锥破碎机液压系统设计与仿真

邵安林①1王汝杰1单长征2靳晓波2石博强2

(1:鞍钢集团矿业公司 辽宁鞍山114021;2:北京科技大学机械工程学院 北京100083)

基于圆锥破碎机的液压系统工作原理和各元器件选型,运用AMESim软件建立了圆锥破碎机液压系统的仿真模型,得到了破碎机定锥锁紧、过铁释放与清腔和排矿口大小调节三大支路执行系统负载、流量以及工作压力随时间的变化曲线,结果表明:液压系统在外部复杂条件下仍能有效地工作,从而验证了液压系统设计的合理性。

圆锥破碎机 液压系统 AMESim软件 建模与仿真

1 引言

矿山行业中物料的粉碎是一道不可或缺的重要工艺过程。在物料粉碎过程中,圆锥破碎机是一种典型设备,广泛应用在硬物料的中碎和细碎过程,尤其在产量要求大的矿山、建材、水利等行业,应用十分广泛。从国外引进先进的圆锥破碎机技术和设备,对发展我国破碎机行业和矿业都具有十分显著的现实意义,引进设备的关键在于消化和吸收以及将其国产化。因此在美卓HP800圆锥破碎机的基础上研制了大功率圆锥破碎机,液压系统是其研制过程中重要的部分。针对大功率圆锥破碎机在各种工况下的特点,对其液压系统进行设计和仿真,最后对各元器件进行动态性能分析。

2 大功率圆锥破碎机液压系统设计

2.1 液压系统原理图

针对圆锥破碎机应具备的三大基本功能的研究和分析,破碎机的液压系统控制三个基本回路的动作。圆锥破碎机的液压原理图如图1所示。左支路是定锥锁紧回路,用于控制定锥液压锁紧液压缸的动作;中间支路是过铁释放和清理回路,用于控制过铁释放和清理破碎腔时液压缸的动作;右支路是排矿口大小调节回路,用于调节排矿口大小时液压马达的动作。

图1 大功率圆锥破碎机液压原理图

2.2 液压系统工作原理

参照设计液压系统原理图,对应着大功率圆锥破碎机的基本功能,表1显示了各回路中的电磁换向阀的动作顺序。

表1 圆锥破碎机电磁阀的动作顺序(12个动作)

注:黑点表示电磁铁得电

2.2.1 定锥锁紧回路

为了将定锥保持在调整环中的破碎位置,借以消除螺纹间的间隙,防止产生冲击和磨损,需要通过锁紧缸加压加以实现。当回路压力低于某一下限值时,开启电磁换向阀1DT。液压油经主进油管路,流过节流阀和单向阀,进入锁紧缸,推动活塞连接的调整环锁紧定锥;同时给予蓄能器压力;液压油经可变节流阀流入主回油管路。当压力达到某一上限值时,关闭电磁换向阀1DT。

2.2.2 过铁释放和清腔回路

通过非破碎物(过铁)所产生的过大作用力会使调整环抬起,进而使液压缸中的活塞上行。此时,液压油从缸的上油室被排入蓄能器,由蓄能器吸收过大的油路液压。当过铁现象之后(破碎力达到正常值),蓄能器释放能量,将液压油压回液压缸内,使油缸活塞缩回。

2.2.3 排矿口大小调节回路

当需要调整排矿口的大小时,可通过本回路来实现,即通过液压马达的正反转,再通过大小齿轮的转动,实现定锥的螺旋上下运动。电磁换向阀3DT通电,此时定锥锁紧缸回路处于卸压状态。接通电磁换向阀5DT和9DT,液压油分别流经换向阀到达液压马达,液压马达上的小齿轮带动调整环来增大排矿口。

3 液压系统建模与仿真

3.1 液压系统模型的建立

利用AMESim软件对液压系统进行建模,对液压系统进行合理简化,但遵循不改变系统特性的原则,液压系统模型建立如图2所示。

图2 在AMESim软件平台上建立的液压系统模型

3.2 仿真参数设置

在AMESim软件仿真时,各元件主要参数设置如下:油液密度900kg/m3,体积模量700MPa;电机转速1500r/min;液压泵排量80ml/rev,转速1500r/min;液压马达排量90ml/rev,转速150r/min;三位四通换向阀各通路流量100L/min;主油路溢流阀最大工作压力为20.5MPa;蓄能器预充压力16MPa,容量6.5L。过铁液压缸内径250mm,活塞杆直径140mm,行程0.4m;锁紧缸内径80mm,活塞杆直径61mm,行程30mm。

4 液压系统仿真结果

4.1 排矿口大小调节回路仿真结果

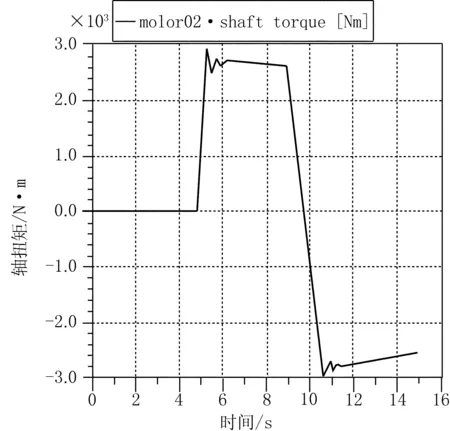

为确保圆锥破碎机排矿口大小的精度要求,排矿口大小的调整过程中需平稳且无较大冲击波动,这就要求仿真系统中液压马达运行平稳,轴输出速度无较大波动。图3的两个峰值是由于换向阀变向时产生的轴扭矩,轴扭矩的正负值仅代表转动的方向。如图4所示,在换向阀打开的初期,液压马达的速度瞬间达到150r/min,而且在运行中并无波动现象。随着时间的变化,马达的转速会小幅度下降,是由于为了更真实的反应液压系统的特性,在仿真初期的参数设定中,设定了泵和液压马达的泄露系数,因此马达转速的小幅下降进而表明仿真结果与实际相符。

图3 液压马达轴扭矩的曲线

图4 液压马达转速曲线

4.2 过铁释放和清腔回路仿真结果

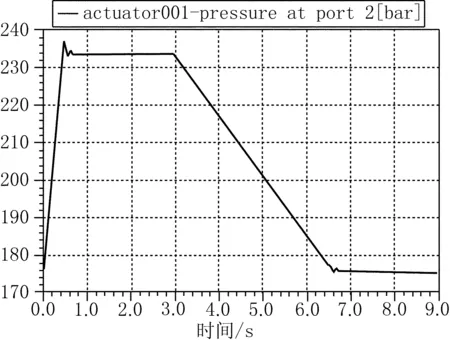

如图5所示,无法破碎的铁块在破碎腔内受挤压产生足以迫使定锥及上机架通过释放缸活塞向上位移的力时,排矿口增大到可允许铁块通过,则铁块在自重作用下滑落,即铁块通过排矿口所需的时间为3s左右。过铁释放全过程所需时间控制在6.6s左右,设计要求所需时间为7s之内,因此仿真的系统满足设计要求。

图5 过铁释放过程中回路的压力

图6 蓄能器压力和流量的变化

如图6所示,在0~3s是由于过铁致使释放缸活塞向上位移,把支路中的油液压入蓄能器中,从而使蓄能器体内的压力和流量分别增加至20MPa和80ml左右,在铁块通过排矿口后,蓄能器的压力和流量分别恢复至16MPa和0ml。从仿真图形可以观察到蓄能器内压力和蓄能器口的流量基本符合理论分析。

4.3 定锥锁紧回路仿真结果

由图7所示的仿真结果可知:在定锥锁紧回路中需要锁紧缸的活塞杆向上移动,活塞杆理想的位移变化如图线2所示,但由于考虑到系统中各液压元件的泄漏,因此在仿真建模的参数设定了各个液压元件的泄漏系数,故仿真得到的活塞杆的位移变化如图中线1所示。考虑到油液的泄漏,活塞杆实际位移直线比理想位移直线的斜率小,即同样的位移,活塞移动实际所需时间比理想所需时间要长。

图7 锁紧缸活塞杆位移变化

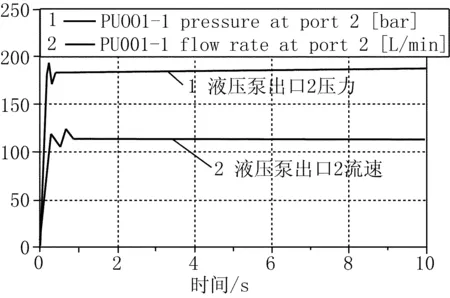

图8 液压泵出口压力和流速曲线

在定锥锁紧回路正常工作的情况下,如图8所示,液压泵出口压力和流量随时间的变化曲线,液压泵由零负载到满负载压力需要0.3s;并无明显波动,液压泵出口的流速也趋于稳定。从仿真图形可以观察到液压泵出口的压力和流速基本符合理论分析。

5 结论

利用AMESim软件对圆锥破碎机液压系统进行建模仿真,在仿真结果中得到一些重要的参数曲线图。经检验发现,大功率圆锥破碎机液压系统仿真结果中的多处重要参数接近设计理想值,且符合实际工况,从而证明仿真成功,本套液压系统的设计以及选型可取。

[1]高澜庆,王文霞,马飞.破碎机的发展现状与趋势[M].冶金设备,2001(4):13-14.

[2]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,2008.

[3]高有茂,杜金霞,郜红莉.国内分级破碎机的研究现状及方向[J].矿山机械,2008,Vol.35(12):95-97.

[4]周宝花,牛波,亓玉.液压圆锥破碎机液压系统及润滑系统原理方案设计[J].液压气动与密封,2010(1):38-39.

[5]司癸卯,张青兰,段立立,等.基于AMESim的液压破碎锤液压系统建模与仿真[J].中国工程机械学报,2010,Vol.8(2):179-183.

[6]赵文祥,严世榕.基于AMESim的轮式装载机工作装置建模与仿真研究[J].机床与液压,2014,Vol.42(1):123-127.

[7]王小龙.基于AMESim的液压制动集能系统的建模与仿真[J].成都大学学报(自然科学版),2013(2):22.

[8]唐威.惯性圆锥破碎机结构原理与应用研究[J].矿山机械,2001(1):31-33.

[9]付永领,祁晓野.AMESim系统建模和仿真[M].北京航空航天大学出版社,2006.

[10]余佑国,龚国芳等.AMESim仿真技术及其在液压系统中的应用[J] .液压气动与密封,2005(3):28-31.

DesignandSimulationaboutHighPowerHydraulicSystemofConeCrusher

Shao Anlin1Wang Rujie1Shan Changzheng2Jin Xiaobo2Shi Boqiang2

(1:Anshan I/S Group Co., Mining Company, Anshan 114021; 2:University of Science and Technology, Beijing 100083)

Based on the hydraulic system working principle of cone crusher and the components selection, simulation model of hydraulic system of cone crusher was established by applying the software AMESim. Got crusher cone lock, iron release and cavity and row ore mouth size to adjust the three branch execution system load, flow rate and pressure changing with time curve, the results show that the hydraulic system in the outside still can work effectively under complicated conditions, so as to verify the rationality of the design of the hydraulic system.

Cone crusher Hydraulic system AMESim software Modeling and simulation

邵安林,男,1963年出生,毕业于东北大学,博士,教授级高工,现任鞍山钢铁集团副总经理兼矿业公司经理,辽宁科技大学矿业工程学院院长

TD451 TB115

A

10.3969/j.issn.1001-1269.2014.05.006

2014-05-22)