热压烧结UN陶瓷芯块的性能

2014-08-07尹邦跃屈哲昊

尹邦跃,屈哲昊

(中国原子能科学研究院 反应堆工程研究设计所,北京 102413)

UN燃料具有铀密度高、熔点高、热导率高、热膨胀系数低、辐照稳定性好、裂变气体释放率低、与液态金属冷却剂相容性好、中子谱硬等优点,成为未来空间核电源、核火箭、快堆和ADS的重要候选燃料。美国在Advanced LMFBR计划中,利用EBR-Ⅱ实验快堆对(U,Pu)N燃料进行了辐照考验。1984年后,美国在SPR-6、SP-100、SAFE、HOMER、Prometheus等空间核电源和核动力推进装置设计或使用了UN燃料。近期,美国的SAFE-400、HOMER-15、JIMO等空间核动力装置和SSTAR、HPM小型反应堆,以及俄罗斯的SVBR-75/100小型反应堆均设计了UN燃料。

合成高纯度、化学计量比、烧结活性的UN粉末是制备UN燃料的关键技术之一。UN粉末制备方法主要有UO2碳热还原氮化法和金属铀直接氮化反应法。碳热还原氮化法是工业规模生产UN粉末的主要方法,但由于C、O等间隙杂质难以彻底去除,严重影响UN燃料的性能。金属铀直接氮化反应法是小批量制备高纯度UN粉末的重要方法,工艺流程短,属于放热反应,反应温度低,所制备氮化铀粉末粒度细小。更重要的是高纯度金属铀粉可现用现制,氮化铀粉末中的O和C杂质含量易控制[1-2]。UN是共价键比例高、烧结致密化困难的陶瓷,在1 700 ℃进行无压烧结,相对密度仅为90%左右。而在1 800 ℃以上烧结时,UN将发生分解反应。即使采用热压烧结工艺,在烧结温度的提高和添加剂的引入受限制的情况下,要使UN陶瓷相对密度达到95%也是较困难的[3]。

本文采用多次循环氢化-脱氢粉碎工艺制备细小的金属铀粉,并在氢化反应炉内与氮气直接进行氮化反应制得氮化铀粉末,再进行真空热压烧结制得UN陶瓷芯块,探讨铀粉粒度、氮化反应工艺和热压烧结工艺对UN芯块的密度、成分、晶粒尺寸等的影响。

1 实验

将纯度为99.5%、直径为10 mm、高度为20 mm的金属铀块置入硝酸中浸泡,去除表面氧化膜,使其恢复银白色金属光泽,再用无水乙醇清洗3次去除铀块表面的残留酸液。随后置入盛有无水乙醇的容器内,再转移进电阻炉内进行氢化-脱氢反应。在电阻炉内充入0.12 MPa、纯度为99.99% 的氢气,升温至225 ℃开始铀的氢化反应,第1次氢化时间为16 h;氢化结束后继续升温至500 ℃保温进行脱氢;脱氢完成后再充入0.12 MPa的高纯氢气,降温至225 ℃开始第2次循环氢化-脱氢,如此反复多次可使金属铀粉的粒度减小。

在氢化反应炉内通入0.12 MPa、纯度为99.9%的氮气,升温至300~600 ℃,使金属铀粉与氮气直接发生氮化反应,6~24 h后制得氮化铀粉末。为避免氮化铀粉末氧化,氢化炉与无氧手套箱通过法兰连接,打开法兰,取出氮化铀粉末并装入石墨模具内,将模具间隙用胶密封后从手套箱内转移进热压烧结炉内。升温至1 350~1 600 ℃,在50 MPa压力,10-2Pa真空度条件下进行真空热压烧结1~2 h,制得UN陶瓷芯块。

用Mastersize2000激光衍射粒度仪测试粉末的粒度分布,用DMAX RB型X射线衍射仪(XRD)测试粉末和陶瓷的相结构。用排水法测定UN陶瓷的密度。用LECO TC600氧氮测定仪检测UN芯块的氧和氮含量,用LECO CS600碳硫测定仪检测碳含量,用Optima5300原子发射光谱仪检测金属杂质含量。用光学显微镜和JSM 6480LV型扫描电镜(SEM)观察粉末的颗粒形貌和陶瓷的微观组织(化学腐蚀配方为30 mL HNO3+10 mL C3H6O3混合溶液)。

2 结果和讨论

2.1 UN体系的热力学分析

采用Hayes等[4]的UN的比定压热容cp测量值,经拟合得到UN的cp的计算公式:

cp=34.895 75+5.839×10-2T-

4.870 44×10-5T2+1.730 4×

10-8T3-1.054 1×10-12T4

(1)

式中,T为温度,K。U2N3的比定压热容报道数据较少,Tagawa[5]根据低温实验数据拟合得到如下公式:

cp=11.968+6.465 8×10-3T+

1.730 4×10-8T3-109 370T-2

(2)

室温下,UN的标准摩尔生成焓文献报道值较多,去掉最高值与最低值后取平均为-296.5 kJ/mol;其标准摩尔生成熵为-83.584 J/(mol·K)。室温下,U2N3的标准摩尔生成焓文献值为-85.17~-94.1 kcal/mol,本文中取平均值-89.3 kcal/mol(-375.1 kJ/mol);其标准摩尔生成熵为-49.812 J/(mol·K)。

计算得到300、700、1 900、2 900 K温度下UN的自由能分别为-271.4、-238.9、-134.5、-48.4 kJ/mol,理论上说明UN在室温~2 627 ℃、0.1 MPa 条件下均稳定。在300、700、1 600、1 700 K温度下U2N3的自由能分别为-63.6、-43.5、-1.1、3.2 kJ/mol,故理论上,U2N3在1 600 K(1 327 ℃)以上、0.1 MPa 氮条件下将发生分解。

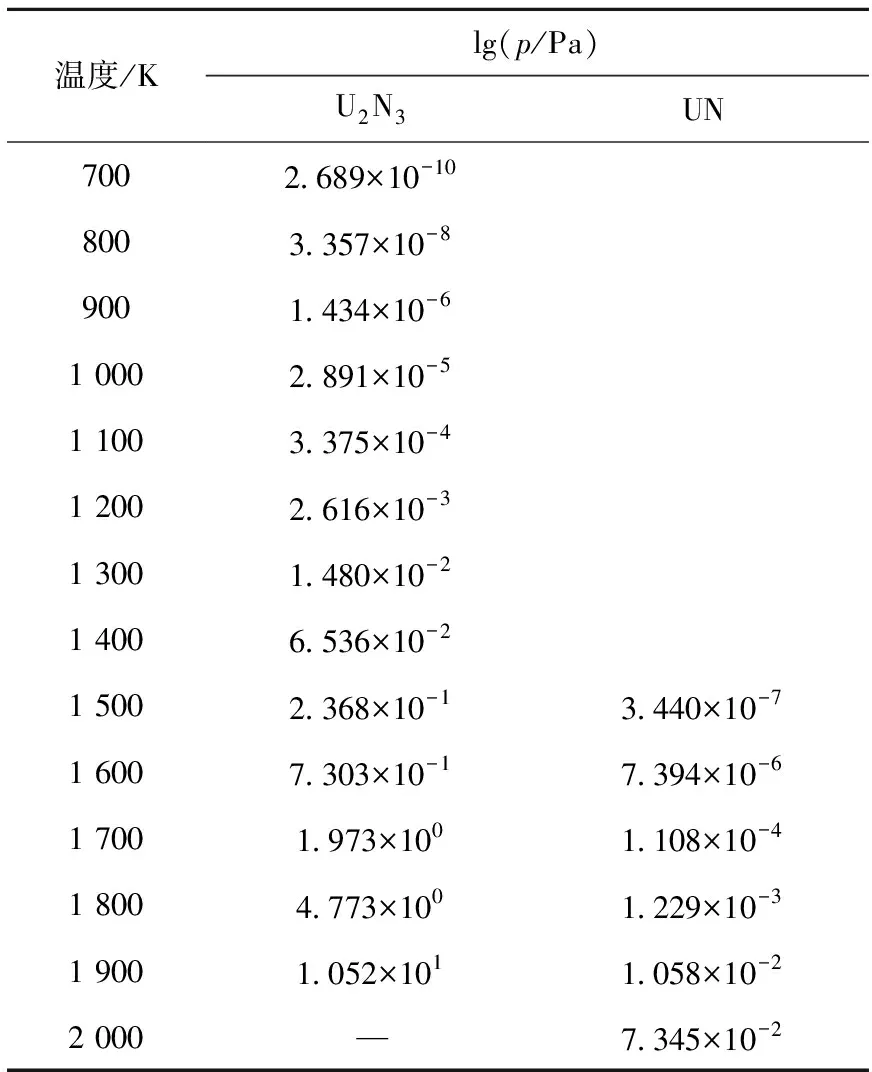

由于引用的比定压热容不同,导致UN和U2N3的理论分解温度不同。本实验所用热压烧结炉的真空度不优于9×10-3Pa,为精确计算U2N3和UN的实际分解温度,确定UN陶瓷的合适烧结温度范围,对不同温度下U2N3和UN的分解压进行计算,结果列于表1。

表1 U2N3和UN在不同温度下的分解压

可见,U2N3在1 300 K(1 027 ℃)以上、真空条件下将会分解成UN,较非真空条件下的理论分解温度降低约300 ℃。UN陶瓷的真空烧结温度不得高于1 900 K(1 627 ℃),若烧结温度过高,将会造成UN的分解,较非真空条件下UN的分解温度降低至少1 000 ℃。这说明用U2N3粉末作原料在1 027~1 627 ℃温度内进行真空烧结,可获得UN陶瓷芯块。

UN、U2N3的分解压方程分别为(压力p的量级为105Pa):

lgp(UN)=8.997-30 679.5/T

(3)

lgp(U2N3)=4.991 65-8 088.9/T

(4)

2.2 低温氮化反应合成U2N3粉末

将金属铀块进行4次循环氢化-脱氢粉碎后,再与高纯氮气在300~600 ℃进行低温氮化反应,反应时间为6~24 h,得到的氮化铀粉末呈浅灰色,而在高于600 ℃进行氮化反应得到的氮化铀粉末发生部分团聚。反应前氮气初始压力为1.2×105Pa,反应过程中压力最高可达2×105Pa。

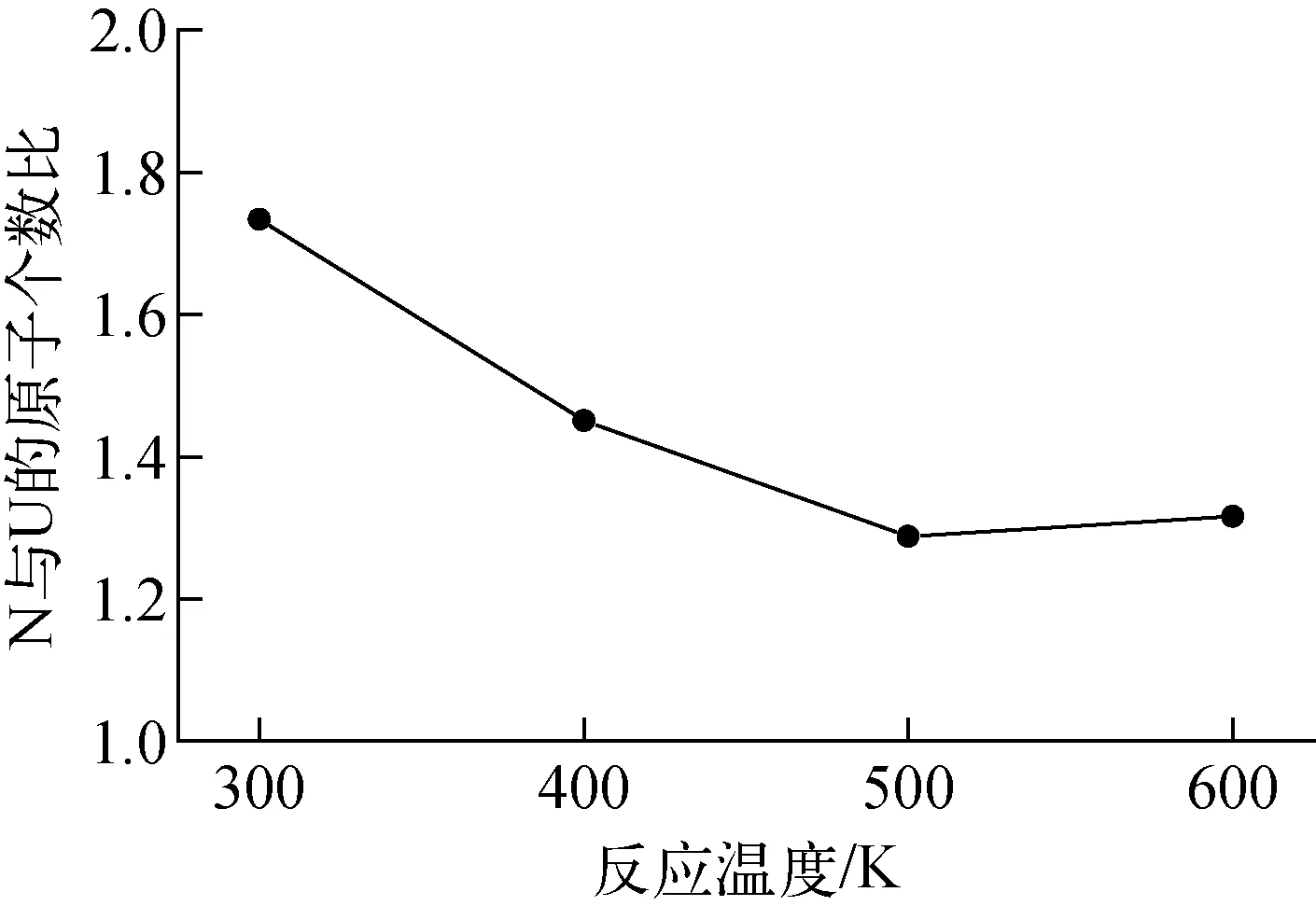

1) N与U的原子个数比

图1 温度对氮化反应后氮化铀的N与U的原子个数比的影响

根据氮化反应前后粉末的质量增加率可粗略计算出氮化铀的N与U的原子个数比变化趋势,结果如图1所示。可见,当氮化反应温度从300 ℃增加至600 ℃时,反应24 h后氮化铀的N与U的原子个数比逐渐减小。300 ℃氮化反应24 h后,氮化铀粉末的N与U的原子个数比为1.734。400 ℃氮化反应24 h后,氮化铀粉末的N与U的原子个数比为1.449,最接近U2N3的原子个数比1.5。500 ℃和600 ℃氮化反应的N与U的原子个数比分别减小至1.288和1.316,由于实验测量误差,可认为在500 ℃和600 ℃进行氮化反应所得氮化铀的N与U的原子个数比几乎相等;N与U的原子个数比减小是由于温度升高后氮化反应和氮化铀分解反应同时存在的结果。本实验中,300~400 ℃即可较快地完成金属铀粉的氮化反应,与文献[5]报道一致。Tagawa[5]利用热重法分析UH3与氮的反应发现,增重始于160 ℃,240 ℃以上开始加速反应。

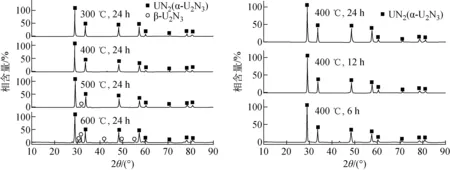

2) 相结构

图2所示为低温合成氮化铀粉末的XRD相结构分析结果,300~400 ℃氮化反应24 h得到的氮化铀粉末为单一UN2相(即α-U2N3相);随着反应温度升至500 ℃,主要相为α-U2N3相,但还出现少量β-U2N3相;600 ℃氮化反应24 h,得到的粉末中β-U2N3第二相含量较多。400 ℃氮化反应6 h与反应24 h得到的氮化铀粉末的相结构相似,均为α-U2N3。在所有氮化铀粉末中均未检出U、UO2、UC等杂质相,显示出金属铀粉低温氮化反应法合成高纯度氮化铀粉末的优点。

图2 氮化反应温度和时间对合成产物相结构的影响

文献[6]指出,将氢化法制备的金属铀粉末在氮气中加热至400 ℃时,将生成UN、U2N3、UN2的混合物。传统碳热还原氮化法制备的氮化铀粉末中通常存在UO2、U(C,N)等杂质相。

3) 粒度

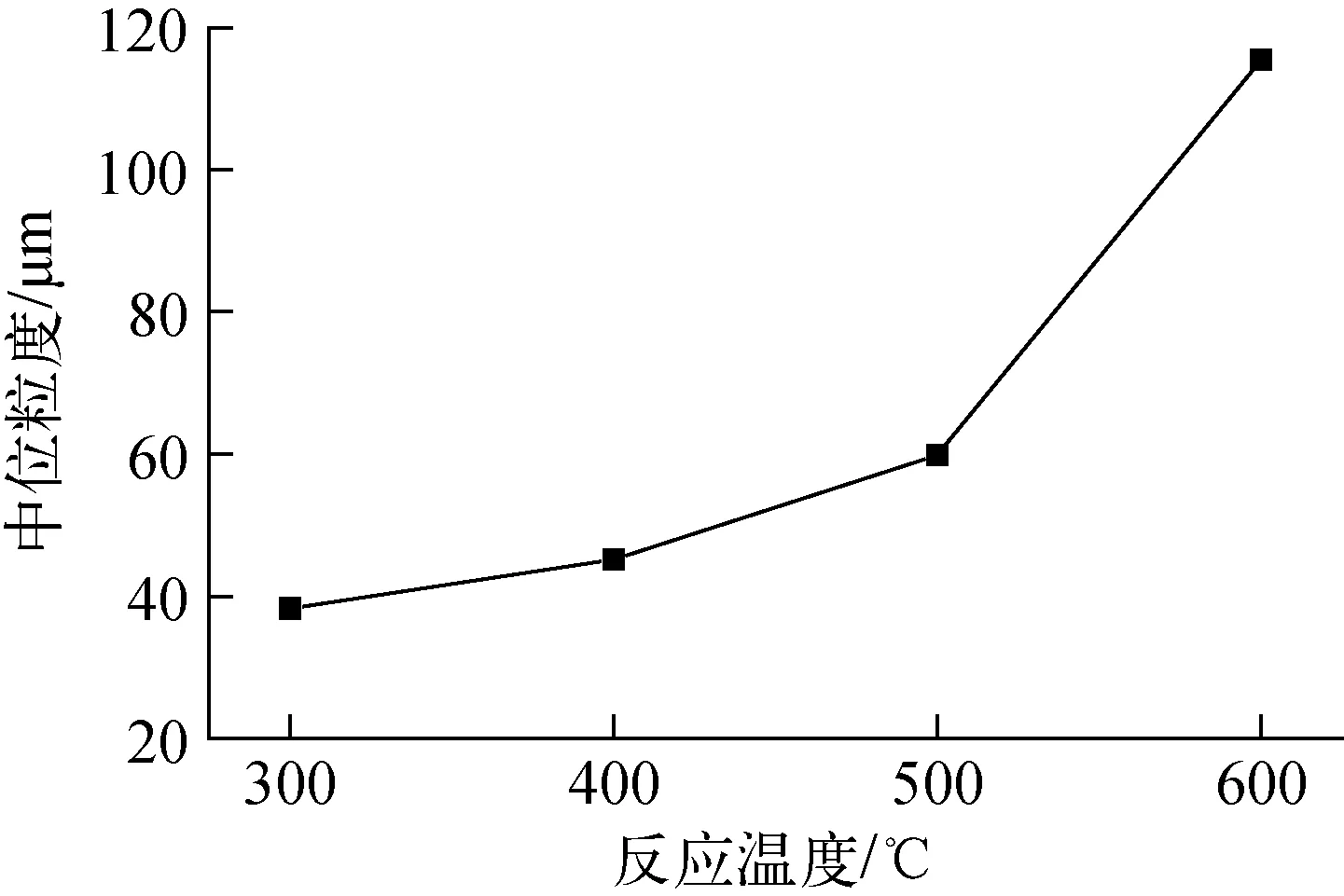

图3 氮化反应温度对U2N3粉末中位粒度的影响

图3所示为在不同温度下氮化反应24 h合成α-U2N3粉末的中位粒度,可见,随着氮化反应温度从300 ℃提高至600 ℃,α-U2N3粉末的中位粒度从38.3 μm逐渐增大至115.45 μm;尤其当氮化反应温度超过500 ℃后,粉末出现部分烧结现象,粒度增大速度更快。而400 ℃氮化反应6 h和12 h得到的α-U2N3粉末的中位粒度分别为41.78 μm和67.39 μm。

将金属铀块进行9次氢化-脱氢循环粉碎后得到更细小的金属铀粉,在300 ℃氮化反应24 h得到α-U2N3粉末的中位粒度为18.07 μm,如图4所示,较4次氢化-脱氢循环粉碎、300℃氮化反应得到的α-U2N3粉末的中位粒度小约20 μm。但9次循环粉碎制备金属铀粉的效率较低,细小的金属铀粉活性高,易发生氧化,影响工艺稳定性。

根据上述低温反应合成氮化铀粉末的相结构、N与U的原子个数比和粒度变化进行综合分析,金属铀粉的氮化反应在300~400 ℃、6 h即可顺利进行,反应产物为单一α-U2N3相,N与U的原子个数比不小于1.45,中位粒度不大于45 μm,且合成效率较高。

2.3 热压烧结制备UN陶瓷芯块

虽然用U2N3粉末或成形压块在氮气氛中进行高温烧结,既可使U2N3分解为UN,又可避免UN的分解,但U2N3粉末极易氧化。为防止UN分解一般需采用气压烧结,但对烧结炉的密封性、氮气纯度、操作安全性的要求非常高。本文用金属铀粉低温氮化反应合成的α-U2N3粉末为原料进行真空热压烧结,工艺和设备相对简单,研究发现在1 350 ℃以上烧结可得到单一UN相的陶瓷芯块。

图4 用4次和9次循环粉碎金属铀粉合成的U2N3粉末的粒度分布曲线

1) 相结构和密度

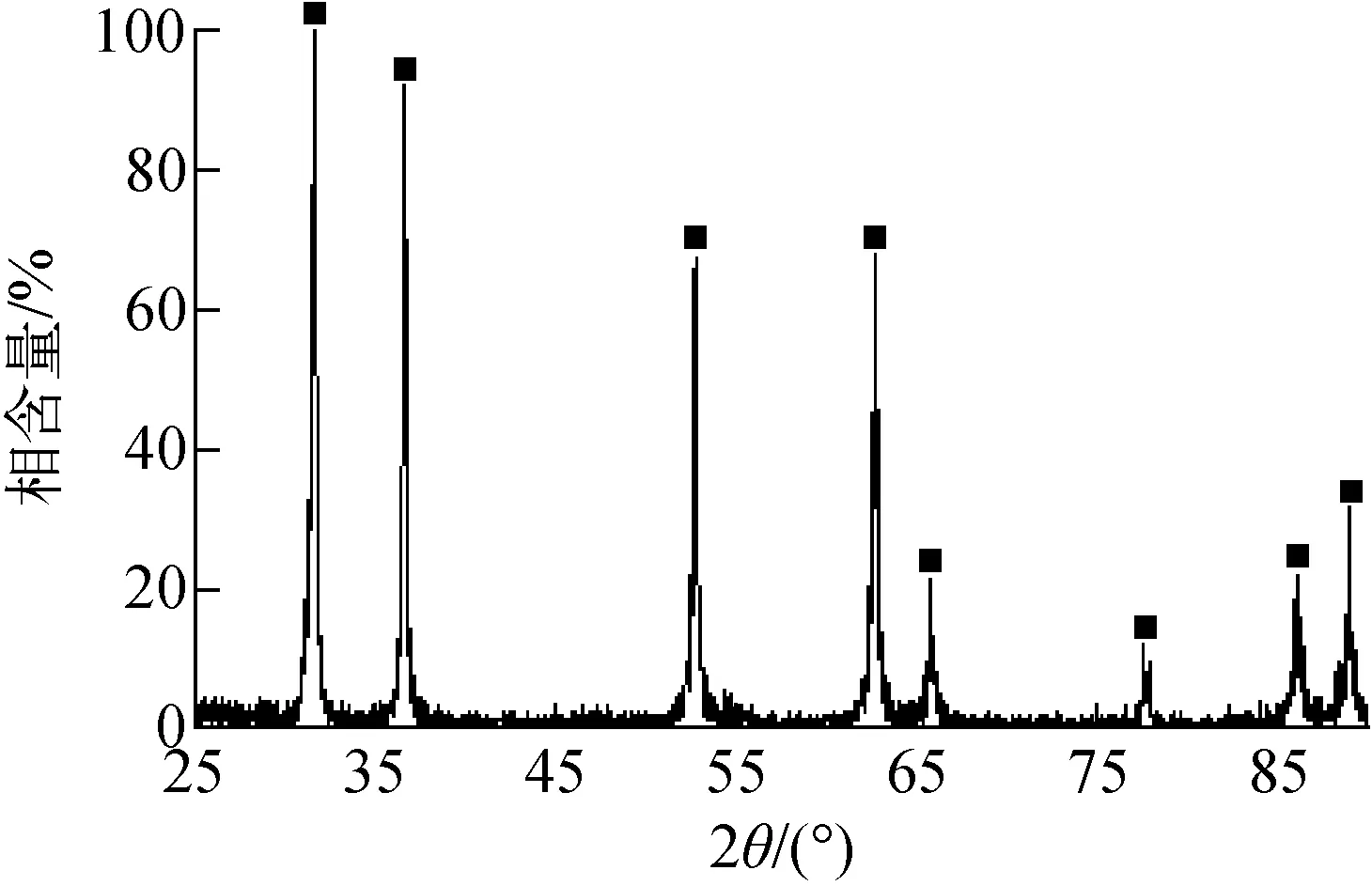

图5为1 450 ℃真空热压烧结氮化铀陶瓷芯块的XRD相结构图,为单一UN相。

图5 1 450 ℃热压烧结UN芯块的XRD相结构

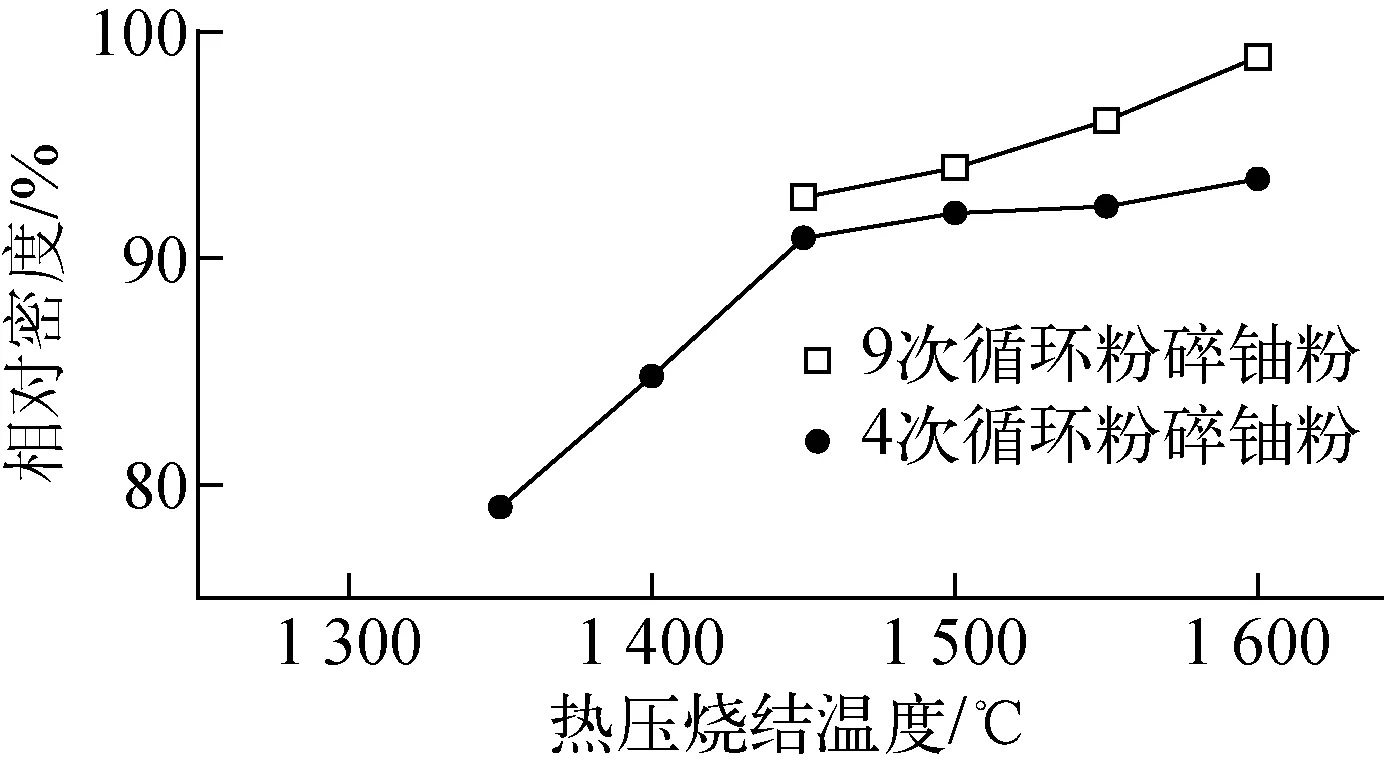

以4次循环氢化-脱氢粉碎、中位粒度约为38 μm的金属铀粉进行氮化反应合成的U2N3粉末为原料,进行真空热压烧结制得UN陶瓷芯块,发现如果热压烧结温度低于1 450 ℃,UN芯块的相对密度不超过90%;即使在1 600 ℃进行真空热压烧结,相对密度也仅为93.5%,如图6所示,证实了UN陶瓷的烧结致密化非常困难。但考虑到UN会在1 800 ℃以上发生严重分解,烧结温度不宜过高,最好不要高于1 627 ℃。可见,UN陶瓷的热压烧结致密化温度范围非常窄,位于1 400~1 600 ℃之间。

图6 热压烧结温度对UN陶瓷芯块密度的影响

为进一步提高UN陶瓷的烧结密度,在提高烧结温度和引入添加剂受限制的情况下,可采用的工艺办法是细化U2N3粉末粒度和优化烧结工艺参数。图6显示,以9次循环氢化-脱氢粉碎中位粒度约18 μm的金属铀粉进行氮化反应合成的U2N3粉末为原料,在1 450、1 500、1 550、1 600 ℃进行真空热压烧结,制得的UN陶瓷的相对密度分别为92.7%、94.0%、96.1%、98.9%。

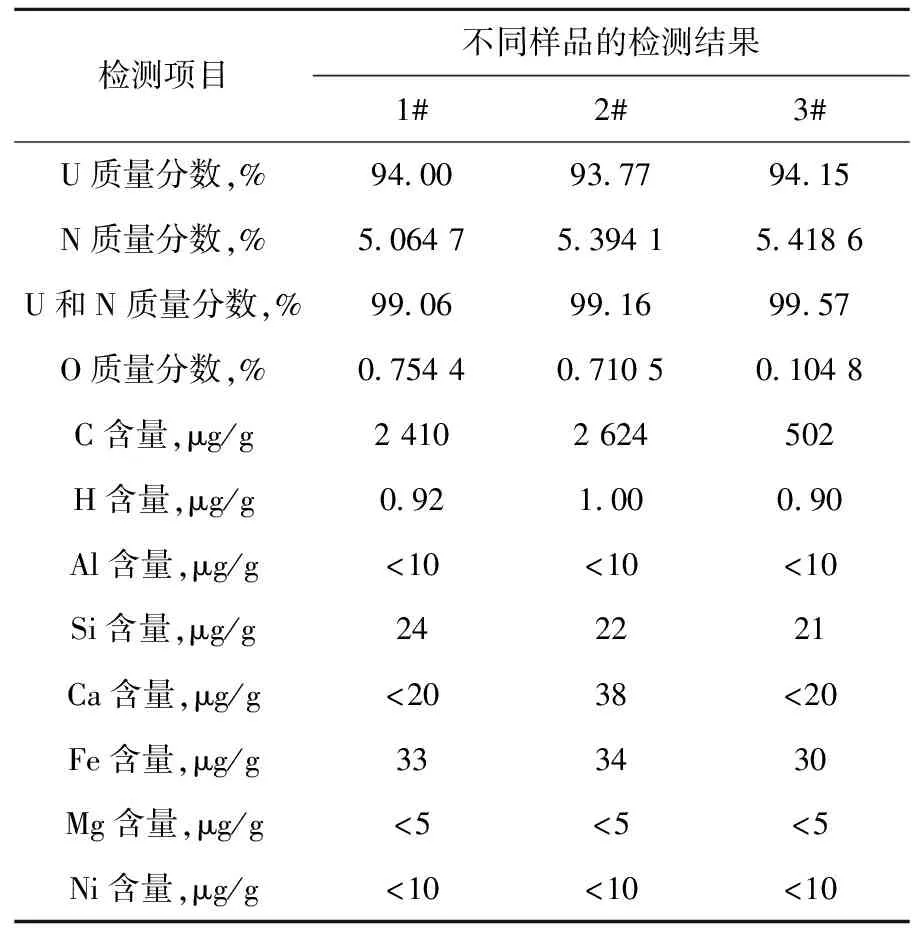

2) 化学成分

理论上,U在UN中的质量分数为94.45%,N的质量分数为5.55%。对9次循环氢化粉碎铀粉氮化反应、1 550 ℃真空热压烧结2 h、相对密度为96.1%的UN芯块(1#样品),以及4次循环氢化粉碎铀粉氮化反应、1 600 ℃真空热压烧结2 h、相对密度为93.5%的UN芯块(2#样品)进行了元素含量检测分析,结果列于表2。可见,两种UN芯块的U和N的总质量分数均大于99%,每个金属杂质含量均低于50 μg/g,但氧含量均大于7 000 μg/g,碳含量均大于2 000 μg/g。氧主要来源于金属铀原材料的氧、铀粉和氮化铀粉氧化及UN芯块表面氧化,碳主要来源于金属铀原材料的碳、热压烧结石墨模具。

将1# UN芯块表面进行研磨抛光处理以去掉碳层,并采用无水乙醇代替水进行最后一次研磨抛光,得到3#样品。检测分析发现,U和N总质量分数为99.57%,每个金属杂质含量均低于50 μg/g,氧含量为1 048 μg/g,碳含量为502 μg/g。3#样品的O和C杂质含量均较1#样品的低,说明O杂质主要来源于UN芯块表面的氧化,C杂质主要来源于金属铀原料和UN芯块表面被石墨模具污染。

表2 真空热压烧结UN芯块的元素含量检测分析结果

碳热还原氮化法制备的UN粉末通常存在较多C、O等间隙杂质。为制备高纯度的UN粉末,需研究和优化UO2与炭黑的质量配比、反应温度、保温时间和气氛等工艺参数,UO2与炭黑的质量配比一般为2.2~3.2,通常先在1 500~1 550 ℃、高纯氮气中保温2~4 h进行还原和氮化反应,然后再在1 400~1 450 ℃、N2-H2混合气体中保温2~4 h进行脱氧和除碳,以降低UN粉末中的C和O杂质含量。用该方法制备的UN粉末中的C和O的质量分数一般大于0.1%[1,7-8],当工艺控制不当时,可能达到0.27%~0.4%[2,9]。比较发现,本文制备的UN芯块中C和O的质量分数是较低的。

3) 微观组织

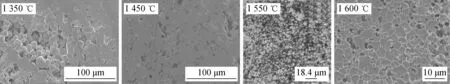

图7所示为以9次循环粉碎铀粉发生氮化反应得到的U2N3粉末为原料,在不同温度下进行真空热压烧结2 h得到的UN芯块的微观组织。可见,在1 450 ℃以下难以烧结致密,存在较多大气孔。在1 600 ℃真空热压烧结的晶粒发育完整,平均尺寸不大于10 μm,大部分表面孔洞不是原颗粒间的深孔隙造成的,更像典型的UN分解产生气体逸出后留下的浅孔洞。1 550 ℃真空热压烧结UN芯块的致密性很高,晶粒细小均匀,平均尺寸不大于10 μm,未发现金属铀相。

图7 不同温度真空热压烧结2 h后UN陶瓷的微观组织

图8所示为以4次循环粉碎铀粉发生氮化反应得到的U2N3粉末为原料,在1 600℃进行真空热压烧结得到UN芯块的微观组织,由于粉末粒度仍然较粗,颗粒内部残留少量XRD难以探测到的、未参与氮化反应的金属铀(图中箭头指示部分),经热压烧结后在UN晶界观察到金属铀相。

3 结论

1) 金属铀粉与氮气在300~400 ℃反应可合成α-U2N3粉末;9次循环氢化-脱氢粉碎铀粉在300 ℃氮化反应24 h制得中位粒度为18.07 μm的α-U2N3粉末,比4次循环氢化-脱氢粉碎铀粉在同样条件下氮化反应得到的α-U2N3粉末的中位粒度小约20 μm。

2) U2N3在1 027 ℃以上将会完全分解成UN,而UN在1 627 ℃以上烧结也会发生分解。

3) 38.3 μm U2N3粉末在1 600 ℃真空热压烧结,制得UN陶瓷的相对密度为93.5%,残留少量金属铀;而18.07 μm U2N3粉末在1 550 ℃真空热压烧结,制得UN陶瓷的相对密度为96.1%,不残留金属铀,U和N的总质量分数为99.57%,每个金属杂质含量均低于50 μg/g,氧含量为1 048 μg/g,碳含量为502 μg/g。

参考文献:

[1] TAKANO M, ITOH A, AKABORI M, et al. Carbothermic synthesis of (Cm,Pu)N[J]. Journal of Nuclear Materials, 2001, 294: 24-27.

[2] ARAI Y, NAKAJIMA K. Preparation and characterization of PuN pellets containing ZrN and TiN[J]. Journal of Nuclear Materials, 2000, 281: 244-247.

[3] JI Youngchang. Hot pressing of uranium nitride and mixed uranium plutonium nitride[C]∥The Nuclear Division of the American Ceramic Society Presentation at the 77th Annual Meeting. Washington D.C.: [s. n.], 1975.

[4] HAYES S L, THOMAS J K, PEDDICORD K L. Material property correlations for uranium mononitride, Ⅳ: Thermodynamic properties[J]. Journal of Nuclear Materials, 1990, 171: 300-318.

[5] TAGAWA H. Formation of uranium nitride by the reaction of uranium hydride with nitrogen and ammonia[J]. Bulletin of The Chemistry Society of Japan, 1973, 46: 1 158-1 161.

[6] JAQUES B, MARX B, HAMDY A S, et al. Synthesis of uranium nitride by a mechanically induced gas-solid reaction[J]. Journal of Nuclear Materials, 2008, 381: 309-311.

[7] MINATO, K AKABORI M, TAKANO M, et al. Fabrication of nitride fuel for transmutation of minor actinides[J]. Journal of Nuclear Materials, 2003, 320: 18-24.

[8] ARAI Y, MINATO K. Fabrication and electrochemical behavior of nitride fuel for future applications[J]. Journal of Nuclear Materials, 2005, 344: 180-185.

[9] 易伟,代胜平,沈保罗,等. 氮化铀粉末合成工艺研究[J]. 核动力工程,2007,28(5):46-49.

YI Wei, DAI Shengping, SHEN Baoluo, et al. Study on synthesis process of uranium nitride powder[J]. Nuclear Power Engineering, 2007, 28(5): 46-49(in Chinese).