自升式钻井平台就位时老脚印对桩靴性能的影响分析*

2014-08-07军段梦兰宋林松李长亮张明辉

赵 军段梦兰宋林松李长亮张明辉

(1.中国石油大学(北京)海洋油气研究中心; 2.中海油田服务股份有限公司; 3.江汉石油钻头股份有限公司; 4.深圳赤湾胜宝旺工程有限公司)

自升式钻井平台就位时老脚印对桩靴性能的影响分析*

赵 军1段梦兰1宋林松2李长亮3张明辉4

(1.中国石油大学(北京)海洋油气研究中心; 2.中海油田服务股份有限公司; 3.江汉石油钻头股份有限公司; 4.深圳赤湾胜宝旺工程有限公司)

由于受到老脚印影响,自升式钻井平台在老脚印附近位置就位时桩靴不可避免地要受到变化的偏心荷载作用,严重威胁着平台的就位作业安全。对自升式钻井平台在老脚印附近位置就位过程中桩基土体破坏机理受老脚印的影响进行了分析,在此基础上,根据桩靴不同阶段的受力特征将就位过程抽象为4个阶段,并以这4个阶段为4种不同的工况,对老脚印对桩靴结构性能的影响进行了分析。结果表明,自升式钻井平台就位过程中桩靴着力一侧桩腿、弦杆连接区杆件的应力较高;随着桩靴不断压入地层,桩靴底部承载面积增大,桩靴内部构件所受剪切应力显著减小;桩靴压桩至原有老脚印底部,受地层水平向强度分布不均的影响,较硬地层一端的组合应力并未因桩靴与桩基土体接触面积的增大而减小,相反由于端部硬地层的作用而大幅度增大,就位作业时应予重视。

自升式钻井平台;老脚印;桩靴;结构;破坏机理

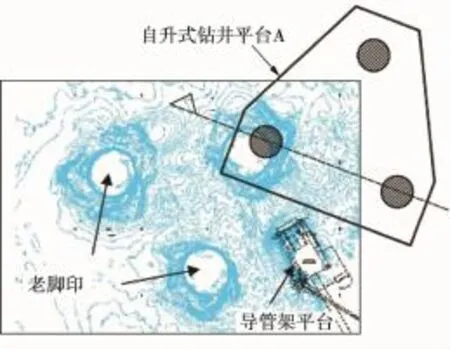

随着作业频次的增多,自升式钻井平台在相近甚至是同一位置进行二次或多次插桩作业的情况越来越多。如图1所示,自升式钻井平台A目标作业位置附近即存在先前残留的老脚印,平台A在该井位的安全就位将不可避免地需要克服已有老脚印的影响。据Berg[1]的统计数据显示,欧洲壳牌公司在英国附近的1 200口井位中,每年都有80口新井位与老脚印相邻,这表明老脚印的存在已不再是一个少见的现象,“踩脚印”问题越来越多地威胁着自升式钻井平台的作业安全。另据HSE[2]统计,有1/3的插拔桩事故与地基相关,而其中又有15%是老脚印造成的。

渤海海域作为我国海洋石油的重要产区之一,近年来自升式钻井平台在该海域的勘探、钻井等作业从未停止过,频繁的作业使得渤海海域的“踩脚印”问题日益突出,老脚印的存在导致的不均匀桩基(土体)反力使得就位过程中桩靴的受力发生偏移,给桩靴、桩腿乃至整个平台的结构安全带来隐患。因此,针对已有老脚印对平台在附近位置就位过程中桩靴性能的影响进行分析,对于“踩脚印”问题的研究与解决具有重要意义。

图1 自升式钻井平台就位时“踩脚印”问题示意图

1 老脚印的存在对桩基土体破坏机理的影响分析

老脚印的存在使得桩基土体的破坏机理发生变化,如图2所示。其中,图2a为无老脚印情况下自升式钻井平台就位过程中桩基土体的等效塑性区云图;图2b、c、d分别是老脚印存在情况下自升式钻井平台就位过程中桩基土体等效塑性区出现、扩展、贯通的过程。可见,由于老脚印的存在,桩基土体的破坏始于老脚印底部与平台就位位置相近的一侧,逐渐向上延展至桩靴底部,并最终形成贯通的塑性破坏区。此后,老脚印周边土体不断被挤入已有“桩坑”中,老脚印深度逐渐降低,坡度减小,直至压桩就位顺利完成。这一过程可以抽象为4个阶段:阶段1,初始压桩时桩靴底部与土体接触面积为A1;阶段2,随着周边土体的挤入,桩靴与底部土体的接触面积增大至A2;阶段3,桩靴不断压入地层,原有老脚印被破坏,桩靴底部与土体完全接触,但由于老脚印的影响,地层水平向强度存在明显差异,桩基(土体)反力仍然为偏心力;阶段4,平台就位作业继续进行,桩靴完全压入地层,受力面积与上一阶段相同,为整个桩靴底面积,但该深度处地层几乎不再受原有老脚印的影响,水平向强度分布均匀,桩靴底部均匀受力。

图2 自升式钻井平台就位时桩基土体等效塑性区云图

2 老脚印的存在对桩靴结构性能的影响分析

根据桩靴就位时4个阶段的不同受力特征,将自升式钻井平台在老脚印附近位置就位过程中桩靴的性能分析分为4种相应的不同工况,见表1。表1中A为桩靴底面面积;Ai为不同工况下桩靴与桩基土体接触面积,当A1/A<50%时认为直接就位具有风险,尤其对锥形桩靴,一般需要先通过试踩或其他方法[3]对老脚印进行处理,再进行就位作业。

2.1 桩靴结构分析模型

根据某自升式钻井平台桩靴的详细设计方案,建立了能真实反映该平台桩靴结构状况的ABAQUS有限元模型,如图3所示。其中,桩靴上下底板、各环隔水板、星型隔水板、侧板等用SHELL单元模拟;桩靴上下底板上各种纵横骨材、加强筋等用BEAM单元模拟。该模型主要为壳单元和梁单元,整个模型共有单元59 687个,其中B31单元4 337个,S4R单元47 441个,S3单元1 193个,C3D8R单元24个,C3D4单元6 692个。桩靴材料分布如图4所示,除标示区域外均用材料1,标示区域用材料2,具体材料特性见表2。

表1 自升式钻井平台桩靴性能分析的4种不同工况

图3 某自升式钻井平台桩靴结构模型

图4 某自升式钻井平台桩靴材料分布示意图

表2 某自升式钻井平台桩靴材料性质

2.2 载荷及边界条件

针对该目标平台桩靴的特定工况,设置桩腿边界条件为刚性固定[4],采用如图5所示的约束方式,在距桩靴一定距离的桩腿上约束3根桩腿顶端的6个自由度,桩靴本身不作约束。当桩腿相对固定时,桩靴模型的自由度也就固定了,各种工况下的桩靴荷载都施加在桩靴底部。由表1可见,4种工况中除工况3之外,工况1、2、4中桩靴底部所受土体反力均为均布力。如图6中红色突出部分所示,即是工况1、2、4中桩靴底部所受桩基反力的作用面积(50%A、80%A、A,见表1)。

图5 某自升式钻井平台就位时桩靴材料分布示意图

图6 某自升式钻井平台就位时工况1、2、4下桩靴加载示意图

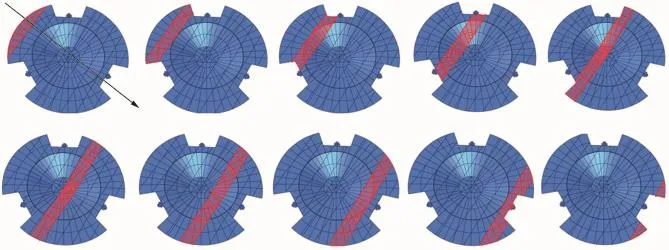

工况3中,尽管A3/A=100%,即桩靴底面与桩基土体已完全接触,但是受原有老脚印的影响,桩基土体水平向强度分布不均匀。对于桩基在该工况下具体的强度分布规律,尚未见有相关研究。这里参考桩靴基础强度校核中针对不均匀地层的处理方法,将此时的桩基强度近似为沿桩靴直径由原有“桩坑”内向外以斜率k线性增加,因此桩靴底部所受桩基反力也以斜率k线性分布。由于桩靴底面几何形状复杂(底面并非平面,而是不规则的曲面),直接通过积分精确计算桩靴所受土体反力比较困难。本文秉承积分的思想,将桩靴底面沿荷载增加方向划分为间隔相等的10个区域,如图7中红色突出部分所示。

图7 某自升式钻井平台就位时工况3下桩靴载荷施加示意图

在有限元软件ABAQUS中直接提取各区域面积Si(表3),而后通过对整个底面进行积分,计算各区域上的均布荷载pi。

式(1)、(2)中:xi为区域i的中心坐标(如图8所示);Q为该目标平台就位过程中的最大预压载,为43.88 MN。

图8 某自升式钻井平台就位时桩靴各区域荷载pi分布

计算结果如图8所示,可见桩基(土体)反力呈线性分布,斜率k=0.055。计算各区域的均布荷载pi,如表3所示。

表3 某自升式钻井平台就位时工况3中各区域面积Si及荷载Pi

2.3 计算结果及分析

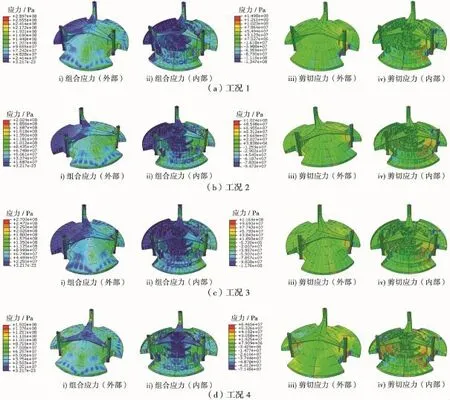

图9 某自升式钻井平台就位时不同工况下桩靴应力分布图

该自升式钻井平台就位时4种工况下的桩靴结构应力分布情况如图9所示,可见,4种工况下在桩靴受力一侧,桩腿、弦杆连接区域构件的应力较高。随着桩靴底部承载面积不断增大,桩靴内部构件所受剪切应力显著减小;与此形成鲜明对比的是组合应力的变化,在整体减小的趋势下,工况3中桩靴一侧(xi=9.5)组合应力陡升,如图10所示。进一步分析发现,工况3中桩基反力以线性增加的方式作用于桩靴底部,因此桩靴端部(xi=9.5,即区域10)所受桩基反力p10明显高于其他区域,也远高于该区域在工况1、2、4中的受力。

图10 某自升式钻井平台就位时不同工况下桩靴极值应力对比

这一问题在实际工程中常会遇到,工程中所遇地层多呈层状分布,原有老脚印最初一般止于硬土层的中上部,之后随着淤积等外界作用会有不同程度的回填,即深度减小,但此时在老脚印的底部土体水平向的强度分布是不均匀的,甚至会有较大差异。因此,后续平台在附近位置就位过程中,当压桩至原老脚印底部时便会遇到文中所述的桩基土体反力以近似线性增加的方式作用于桩靴底部的情况。这种情况下桩靴位于硬土层上的一端便会受到较大的荷载,相应构件的应力也会较高,应予以高度重视。

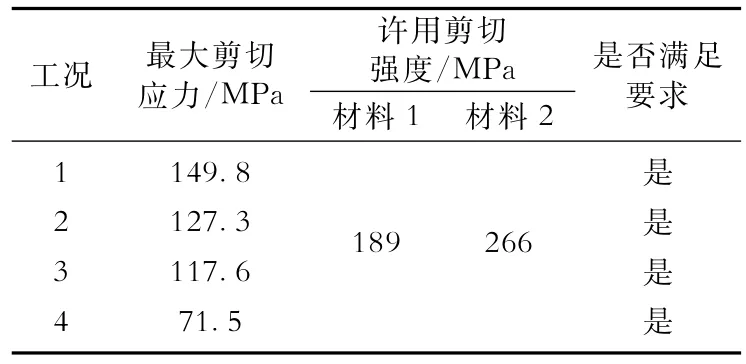

对文中所针对桩靴的结构强度进行校核,由校核结果(表4、5)可见,算例中的桩靴结构设计满足规范许可的强度要求。

表4 某自升式钻井平台就位时桩靴整体组合应力校核结果

表5 某自升式钻井平台就位时桩靴整体剪切应力校核结果

3 结论

分析了自升式钻井平台在老脚印附近位置就位过程中桩基土体的破坏机理,根据桩靴的受力特征,将平台就位过程抽象为4个阶段,并以这4个阶段为4种相应的工况,对桩靴在不同工况下的结构强度进行了计算,通过对计算结果进行对比、分析,得出以下几点结论:

1)自升式钻井平台就位过程中桩靴着力一侧桩腿、弦杆连接区域构件的应力较高,就位作业时应予以重视;

2)随着自升式钻井平台桩靴不断压入地层,桩靴底部承载面积增大,桩靴内部构件所受剪切应力显著减小;

3)自升式钻井平台桩靴压桩至原有老脚印底部,受地层水平向强度分布不均的影响,桩靴两端所处地层强度差异可能较大,对于位于较硬地层的一端,其组合应力并未因桩靴与桩基土体接触面积的增大而减小,相反由于端部硬地层的作用而大幅度增大,就位作业时应予以重视。

[1]BETG AHHJ.Harmonisation of distributed geographic datasets:Amodel driven approach for geotechnical and footprint data[D].Delft,Netherlands:Delft University of Technology, 2004.

[2]Health and Safety Executive.Guidelines for jack-up rigs withparticular reference for foundation integrity[R].Research Report,2004.

[3]SNAME.Guidelines forsitespecific assessment ofmobile jackup units[R].T&R Bulletin 5-5A,1st Edition-Rev.2.New Jersey: Society of Naval Architects and Marine Engineers,2002.

[4]郭志彬,杨琼,宋雄伟,等.自升式平台桩靴强度分析[J].船舶工程.2012,34(2):76-78.

Effect of the footprint on thestructure behavior ofspud can during jackup emplacement

Zhao Jun1Duan Menglan1Song Linsong2Li Changliang3Zhang Minghui4

(1.Offshore Oil&Gas Research Center,China University of Petroleum,Beijing,102249;2.China Oilfield Services Ltd.,Hebei,065201;3.Kingdream Public Limited Company,Wuhan,430223;4.Shenzhen Chiwan Sembawang Engineering Ltd.,Guangdong,518068)

During the emplacement of jack-up rig nearby the existed footprint,thespud can would inevitablysuffer varying eccentric loads by thesubsoil due to the footprint,and consequently affect thesecurity of the rig.The failuremechanism of thesubsoil duringspud canpenetration nearby a footprint is investigated in thispaper.On this basis,theprocess ofsuch emplacement is divided into fourstages according to the varied characteristics of the loads on thespud can.By taking the fourstages as four different cases,the effects of footprint on thespud canstructure capability is analyzed.It isshown from the analysis that 1)relatively higherstress occurred at the connected zone between leg and chords on the loadedside ofspud can in theprocess of its emplacement;2)the bearing area on the bottom ofspud can increased with its furtherpenetration,as a result,theshearstress within the internalstructure ofspud can decreased;3)the combinedstresspresented different variation characteristics from theshearstress ofspud can due to the uneven distribution of horizontalstrength of thesubsoil,in contrast to the decreasingshearstrength,the combinedstress at theside ofspud can contacted with thestrongersubsoil increased obviously when thespud can achieving the bottom of the original footprint, whichshould be highlighted in the future emplacementprocess.

jack-up rig;footprint;spud can;structure;failuremechanism

2013-11-20改回日期:2014-06-08

(编辑:叶秋敏)

*国家自然科学基金项目(编号:51379214)部分研究成果。

赵军,男,博士,主要从事海洋结构物与海床相互作用的研究。地址:北京市昌平区府学路18号中国石油大学(北京)海洋油气研究中心(邮编:102249)。E-mail:zhjzhj2010@163.com。