镍基合金825在超临界水中的腐蚀性能研究

2014-08-06杜东海张乐福徐雪莲

沈 朝,杜东海,孙 耀,张乐福,徐雪莲

(1.上海交通大学 核科学与工程学院,上海 200240;2.上海核工程研究设计院,上海 200233)

为了提高先进核反应堆的发电效率,在第4代超临界水冷堆(SCWR)中,冷却剂出口温度被提高到550 ℃,压力提高到25 MPa,这样其热效率由目前第2代轻水反应堆(LWR)的33%提高到约44%[1]。SCWR运行在水的临界点(374 ℃,22.1 MPa)以上,此时冷却剂对金属材料的腐蚀性极强,现有LWR堆芯构件和包壳材料不再适用,材料的腐蚀因而已成为开发SCWR的一关键问题[2]。

人们对应用于超临界火电站和压水堆燃料组件等高温环境下的材料进行了初步筛选与评估,提出了一系列SCWR燃料包壳候选材料,其中包括铁素体-马氏体(F/M)钢、奥氏体不锈钢、镍基合金及氧化物弥散强化(ODS)钢[3]。镍基合金不但具有优良的机械性能,同时还具有优良的抗腐蚀性能,因此是一类特别有应用前景的SCWR燃料包壳候选材料[4-7]。本文拟研究镍基合金825在550、600和650 ℃,25 MPa超临界水(SCW)环境下的应力腐蚀开裂倾向,及其在不同条件(650 ℃/25 MPa,290 ℃/15.2 MPa)下的均匀腐蚀性能,旨为SCWR燃料包壳选材提供相关的数据支持。

1 实验材料及试样制备

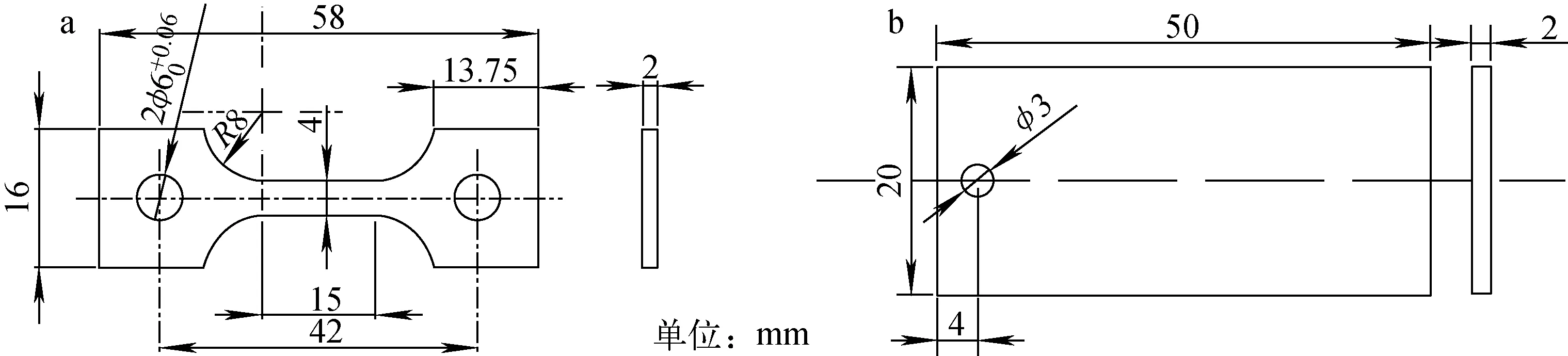

实验所用825由中国核动力研究设计院提供,其组成为0.035%C、0.44%Mn、3.4%Mo、39.5%Ni、20.5%Cr、1.0%Ti、2.35%Cu、0.2%Al、0.14%Si,其余为Fe。拉伸实验所用材料尺寸如图1a所示,标准段尺寸为15 mm×4 mm×2 mm。试样在磨抛机上依次用180#、400#、800#和1000#SiC水砂纸打磨,随后在丙酮中超声波清洗去污,再用超纯水冲洗,最后用游标卡尺测量拉伸段尺寸。均匀腐蚀试样尺寸如图1b所示,将材料切割成50 mm×20 mm×2 mm的片状试样(试样一端中心带孔,直径为3 mm),在磨抛机上依次用180#、400#、800#和1200#SiC水砂纸进行打磨,接着采用氧化铝抛光粉进行抛光。将抛光后的试样放在丙酮中进行超声波清洗,继而用超纯水清洗,之后置于烘干箱中烘烤24 h,取出试样,测量其尺寸和质量,其中质量精确到0.1 mg。

2 实验装置与条件

2.1 慢应变速率拉伸实验

该实验主要研究在超临界条件下,温度对材料力学性能及应力腐蚀开裂倾向的影响。实验装置由超临界高压釜(主体材质为镍基合金625,容积为1.5 L,设计温度为700 ℃,设计压力为31 MPa)、慢应变速率拉伸机和水化学处理回路3部分组成。实验温度控制为(550±1) ℃,压力通过背压阀维持在(25.0±0.1) MPa,通过氩气除氧将溶解氧控制在8 ppb以下,实验介质为超纯水(电阻率为18.2 MΩ·cm),回水电导率控制在0.1 μs/cm以下,本实验拉伸速率恒定为0.001 mm/min,拉伸试样应变速率为9.26×10-7s-1,采用光栅尺测量位移,材料失效判据为最大应力的70%。实验结束后对数据进行处理得到相应的应力-应变曲线,根据该曲线得出材料的屈服强度和抗拉强度。随后采用扫描电镜对试样断口形貌进行观察分析,所用设备由上海交通大学分析测试中心提供。

2.2 均匀腐蚀实验

该实验主要研究825在超临界和次临界条件下的腐蚀性能,并对其实验结果进行分析对比。实验装置由超临界高压釜、控制柜和水化学处理回路3部分组成,实验条件列于表1。实验结束后绘制825在实验条件下SCW中的腐蚀增重曲线,并用扫描电镜对试样表面氧化膜进行观察分析,所用设备由上海交通大学分析测试中心提供。

图1 慢拉伸试样(a)和均匀腐蚀试样(b)

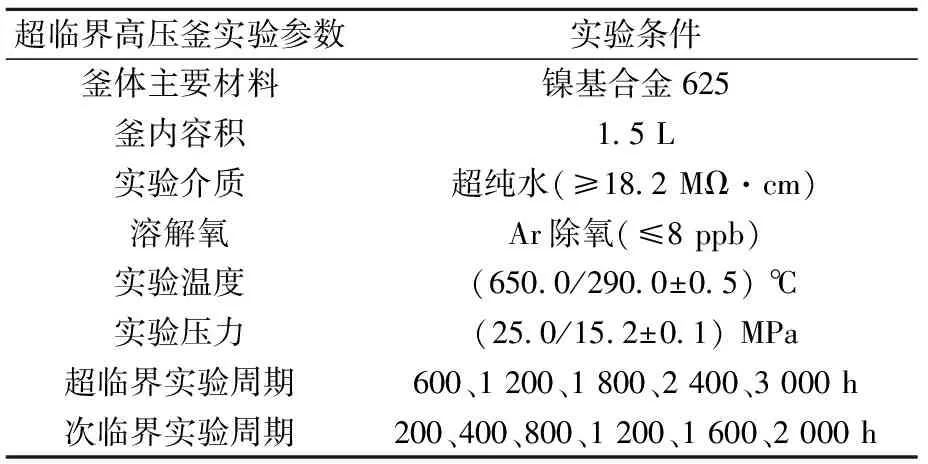

表1均匀腐蚀实验条件

Table1Generalcorrosiontestconditions

超临界高压釜实验参数实验条件釜体主要材料镍基合金625釜内容积1.5 L实验介质超纯水(≥18.2 MΩ·cm)溶解氧Ar除氧(≤8 ppb)实验温度(650.0/290.0±0.5) ℃实验压力(25.0/15.2±0.1) MPa超临界实验周期600、1 200、1 800、2 400、3 000 h次临界实验周期200、400、800、1 200、1 600、2 000 h

3 实验结果及讨论

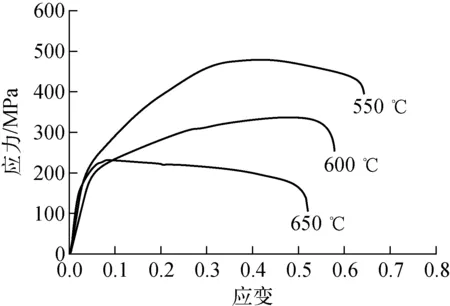

3.1 应力-应变曲线

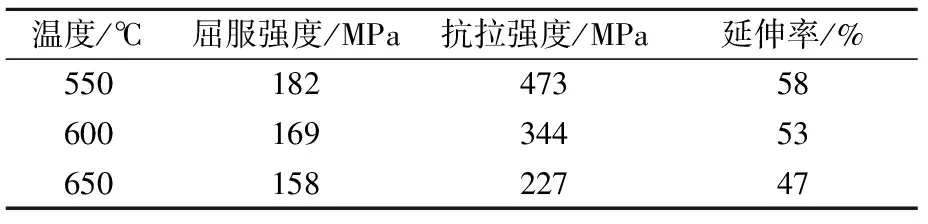

825在SCW环境中慢应变速率拉伸实验所得应力-应变曲线示于图2,其机械强度和延伸率列于表2。结合图2和表2可知,825在SCW环境中具有优良的塑性,随温度的升高,其塑性逐渐降低,即650 ℃<600 ℃<550 ℃。但随温度的升高,其塑性降幅并不大,550 ℃时其塑性为58%,650 ℃时其塑性仍高达47%。825在SCW中的弹性模量随温度的升高基本不变,可知825本身具有自强化能力,当温度在一定范围内变化时,其材料刚度并不会发生明显变化。由于拉伸曲线上无明显的屈服阶段,所以采取0.2%残余塑性变形所对应的应力作为屈服强度。825在SCW中呈现出较好的机械强度,在550、600和650 ℃的屈服强度分别为182、169和158 MPa,抗拉强度分别为473、344和227 MPa,满足SCWR堆内材料的强度要求。同时可知825在SCW环境中,随温度的升高其屈服强度和抗拉强度呈下降趋势。825的屈服强度随温度的升高下降并不明显,550 ℃时为182 MPa,650 ℃时为158 MPa,温度升高100 ℃其屈服强度只下降24 MPa。但其抗拉强度随温度的升高下降明显,温度由550 ℃升高到650 ℃时,其抗拉强度由473 MPa下降到227 MPa,可见825的抗拉强度对温度的变化较敏感。但即使如此,825在650 ℃仍具有优良的机械强度和塑性。

图2 825在SCW中的应力-应变曲线

表2825在SCW中的机械强度和延伸率

Table2Mechanicalstrengthandelongationof825inSCW

温度/℃屈服强度/MPa抗拉强度/MPa延伸率/%550182473586001693445365015822747

3.2 SEM分析

1) 断口SEM分析

采用SEM所得到的试样断口形貌如图3~5所示。进行观察并分析,分析的标准是:若试样的断口表面均为韧窝微孔,则认为是韧性的机械断裂;若试样的断口表面均为穿晶型或沿晶型的断裂形貌,则认为是脆性断裂;若试样的断口中心部分是韧窝微孔,而边缘部分呈现穿晶型或沿晶型的断裂形貌,则认为具有应力腐蚀敏感性[7]。

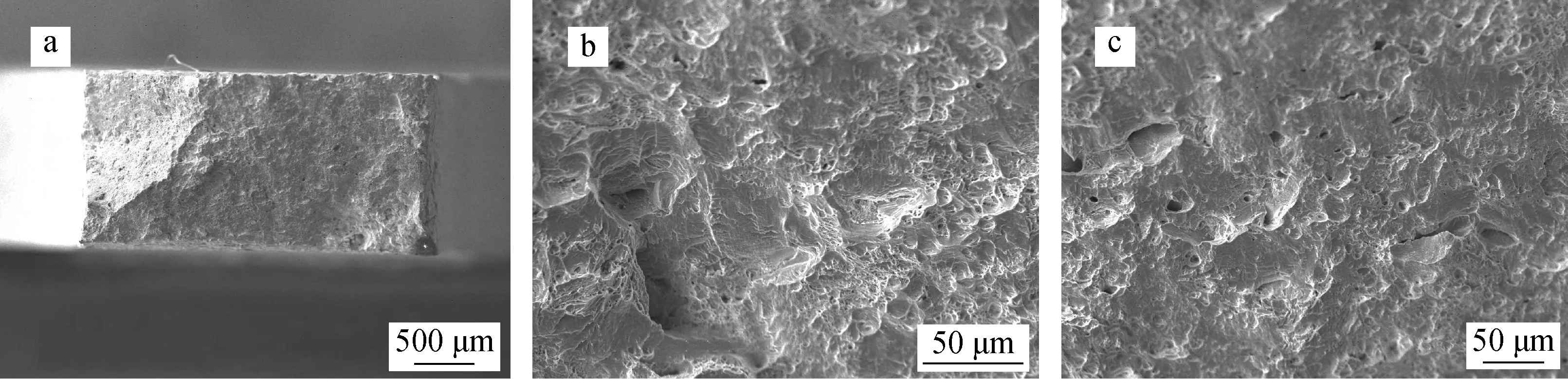

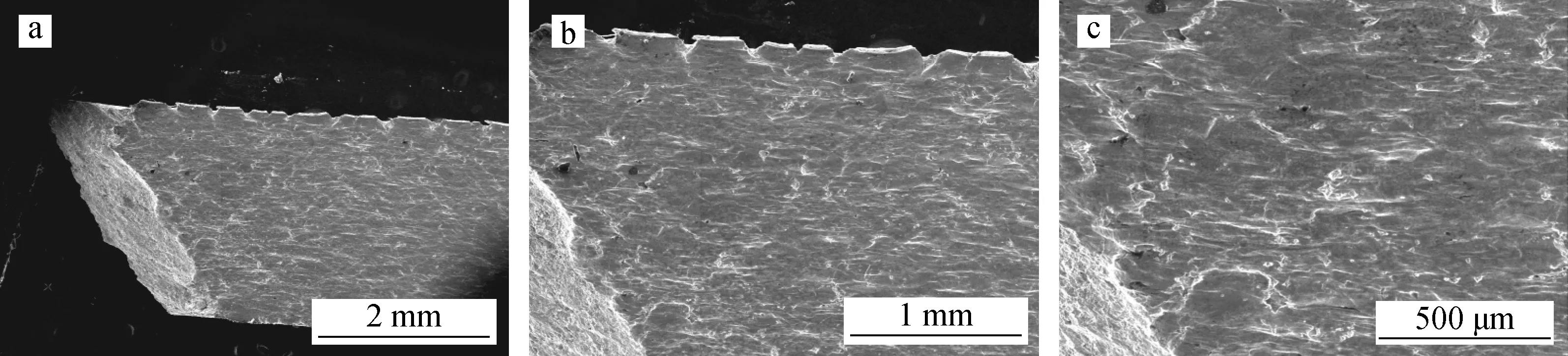

图3 825在550 ℃/25 MPa的SCW中慢应变速率拉伸实验后的断口形貌

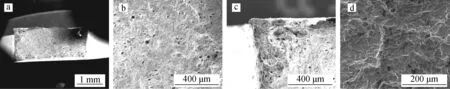

图4 825在600 ℃/25 MPa的SCW中慢应变速率拉伸实验后的断口形貌

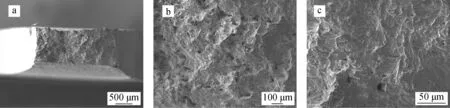

图5 825在650 ℃/25 MPa的SCW中慢应变速率拉伸实验后的断口形貌

825在550 ℃时的宏观断口形貌如图3a所示。断口表面分区不明显,整个表面均匀布满了韧窝微孔。同时在其中心区域还能观察到一些较大的韧窝,且大韧窝中还存在小韧窝(图3b),呈现出较明显的韧性特征,表明此区域断裂的过程中伴随着塑性变形。在其断口边缘区域观察到少量的穿晶断裂,呈现出一定的脆性特征(图3c)。由于断口既具有韧性断裂形貌又具有脆性断裂迹象,因此,825在550 ℃的SCW环境中具有应力腐蚀开裂倾向。

825在600 ℃时的宏观断口形貌如图4a所示,几乎整个表面区域均散布着韧窝微孔,其中心区域的韧窝更加明显(图4b),具有塑性断裂特征。但在断口的边缘区域又能观察到少量的穿晶断裂区,具有明显的脆性断裂迹象(图4c、d)。综上可知,825在600 ℃时的断裂属于韧性+脆性断裂,因此其在600 ℃的SCW环境中具有应力腐蚀开裂的倾向。

825在650 ℃时的宏观断口形貌示于图5a,其断口表面较粗糙,整个表面散布着少量大韧窝,但韧窝形状较不规则(图5b、c)。可知断口整体呈现出塑性断裂形貌,并未发现脆性断裂迹象,故825在650 ℃时应力腐蚀开裂倾向不明显。

根据断口表面穿晶应力腐蚀开裂(IGSCC)区域面积占整个区域面积的比值来评价材料应力腐蚀开裂倾向的大小,可知825在本实验3种温度条件下的应力腐蚀开裂倾向大小关系为:600 ℃>550 ℃>650 ℃。

2) 标距段表面SEM分析

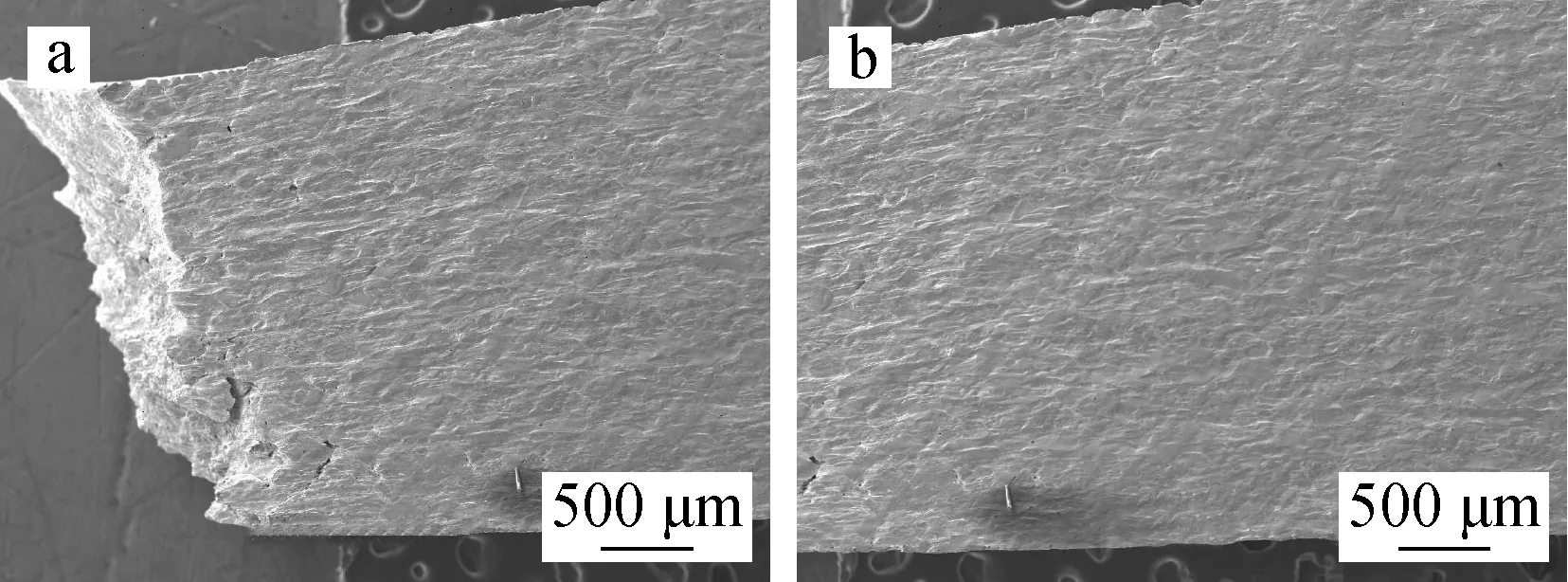

实验完成后,对试样标距段表面进行SEM分析。825在550 ℃的SCW环境中标距段表面宏观形貌如图6a所示,经观察可发现其表面均匀分布着大量裂纹,但裂纹深度较小(图6b)。同时在其边缘区域观察到少量裂纹,且裂纹深度明显大于其他区域的裂纹深度(图6c)。825在600 ℃的SCW中标距段表面宏观形貌如图7a所示,观察发现其除了在边缘区域有少量裂纹,其他区域并未观察到裂纹(图7b、c)。825在650 ℃的SCW环境中标距段表面形貌如图8所示,未观察到腐蚀裂纹,可见825在650 ℃的SCW中对应力腐蚀开裂不敏感。

图6 825在550 ℃/25 MPa的SCW中慢应变速率拉伸实验后的标距段表面形貌

图7 825在600 ℃/25 MPa的SCW中慢应变速率拉伸实验后的标距段表面形貌

图8 825在650 ℃/25 MPa的SCW中慢应变速率拉伸实验后的标距段表面形貌

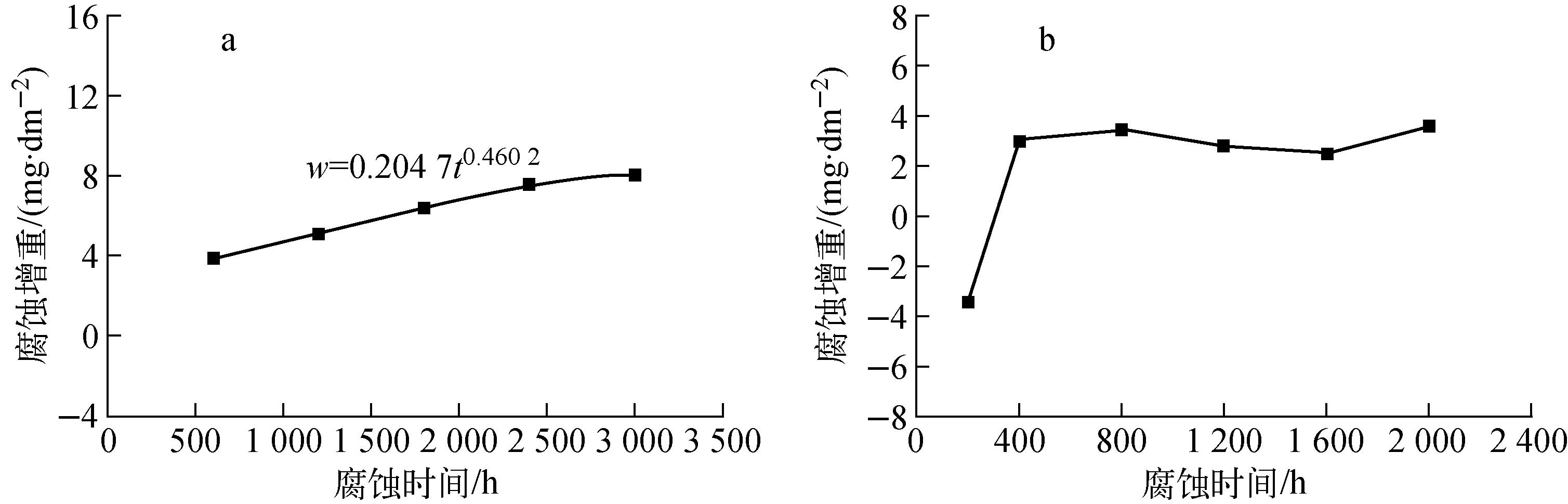

3.3 腐蚀增重曲线

合金在SCW环境或高温蒸汽环境中的氧化腐蚀过程是以离子扩散为主导的氧化过程,一般遵循特定的热力学规律与离子迁移规律,对于镍基合金,其在SCW中形成的氧化膜具有双层结构,且其腐蚀速率小于F/M钢和奥氏体不锈钢[3,5-6]。825在650 ℃/25 MPa SCW中的腐蚀增重符合幂函数增长规律(图9a)。入釜前600 h其腐蚀增重速度很快,600 h后其增重速率开始趋于缓和,在2 400 h后其重量变化基本达到平衡,这主要是由于在2 400 h后其表面形成了一层致密完整的氧化膜,这层氧化膜具有很好的保护性,既能阻止内部金属阳离子向外扩散,同时也可阻止外界的氧向金属材料内部扩散。

825在次临界290 ℃/15.2 MPa水中的腐蚀增重呈现减重规律(图9b)。在前200 h内出现减重现象,但在200 h后其重量开始上升,400 h后其腐蚀增重基本达到稳定。这种现象的出现,可由其腐蚀机理得到解释。在次临界条件下,腐蚀前期Fe、Cr、Ni等原子向外扩散发生氧化沉积,因此在试样表面形成氧化膜,但因Cr扩散的速度比Fe慢得多,因此在产生的氧化膜中Cr的含量很低,这种氧化膜结构比较疏松,往往很不稳定,其随着周围环境中水的流动而溶解于水中,这样就造成了前期腐蚀减重的现象。但随着腐蚀过程的进行,从基体内向外扩散的Cr逐渐积累,这样形成的氧化物中Cr的含量就比较高,这种氧化膜的稳定性较前面形成的氧化膜更好,不易溶于水中,随着氧化过程的进行,因此出现腐蚀增重的现象。一旦富Cr表面氧化膜形成,由于这种氧化膜结构稳定,具有很好的保护性,因此其腐蚀增重达到稳定。

图9 825在超临界650 ℃/25 MPa(a)和次临界290 ℃/15.2 MPa(b)条件下的腐蚀增重曲线

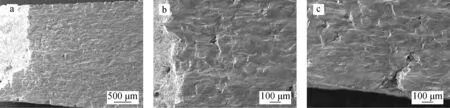

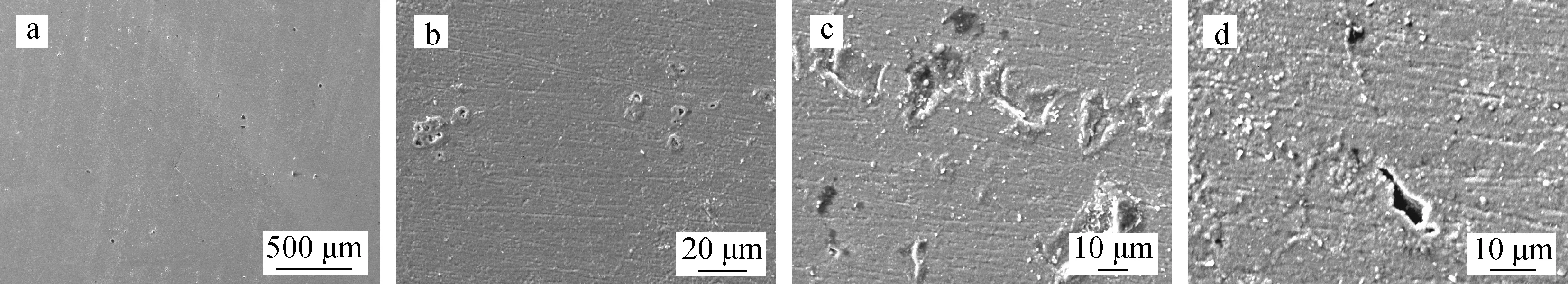

825在650 ℃的SCW中腐蚀3 000 h后其表面氧化膜形貌如图10所示。3 000 h后其表面呈现出金属光泽,在低倍下可见其氧化膜完整致密,且试样表面的磨痕清晰可见(图10a、b),可知其表面氧化膜厚度较薄。在高倍下观察发现试样表面氧化膜均匀分布着少量的点蚀坑(图10c、d),这些点蚀坑成为离子扩散的短路通道,它们在一定程度上加速了材料的腐蚀。因此825应用在超临界环境中时,一定要考虑点蚀作用对其腐蚀性能的影响。

对825在SCW中的腐蚀增重曲线进行拟合,拟合公式为:

w=Atn

(1)

其中:w为试样增重,mg/dm2;A为氧化速率常数,mg/(dm2·h);t为腐蚀时间,h;n为时间指数。根据式(1)拟合得到A为0.204 7 mg/(dm·h2),n为0.460 2。

图10 825在650 ℃/25 MPa的SCW中腐蚀3 000 h后其表面氧化膜形貌

4 结论

1) 825的机械强度和延伸率随温度的升高呈现下降趋势,但延伸率和屈服强度下降不明显。

2) 825在不同温度下的应力腐蚀开裂倾向大小呈现出如下关系:600 ℃>550 ℃>650 ℃。

3) 825在超临界650 ℃/25 MPa水环境中具有优良的腐蚀性能,其腐蚀增重呈幂函数生长规律;在次临界290 ℃/15.2 MPa水环境中仍具有优良的腐蚀性能,其腐蚀增重变化呈现先减后增的规律。

4) 825在650 ℃/25 MPa水环境中腐蚀3 000 h后其表面氧化膜依然致密完整并带有金属光泽,但在高倍下其表面能观察到少量的点蚀坑缺陷。

感谢上海交通大学分析测试中心提供的微观分析。

参考文献:

[1]A technology roadmap for generation Ⅳ nuclear energy systems[C]∥US DOE Nuclear Energy Research Advisory Committee and the Generation Ⅳ International Forum, GIF-002-00. [S.l.]: [s. n.], 2002.

[2]KRITZER P. Corrosion in high temperature and supercritical water and aqueous solutions: A review[J]. Journal of Supercritical Fluids, 2004, 29: 1-29.

[3]SRIDHARAN K, ZILLMER A, LICHT J R, et al. Corrosion behavior of candidate alloys for supercritical water reactors[C]∥Proceedings of ICAPP’04. Pittsburgh, PA, USA: [s.n.], 2004: 4 136.

[4]SUN C, HUI R, QU W, et al. Progress in corrosion resistant materials for supercritical water reactors[J]. Corros Sci, 2009, 51: 2 508-2 523.

[5]REN X, SRIDHARAN K, ALIEN T R. Corrosion behavior of alloys 625 and 718 in supercritical water[J]. Corrosion, 2007, 63: 603-612.

[6]SUN M, WU X, ZHANG Z, et al. Analyses of oxide films grown on alloy 625 in oxidizing supercritical water[J]. Journal of Supercritical Fluids, 2008, 47: 309-317.

[7]SUI G, TITCHMARSH J M, HEYS G B, et al. Stress corrosion cracking of alloy 600 and alloy 690 in hydrogen/steam at 380 ℃[J]. Corros Sci, 1997, 39: 565-587.