一种新型离心式发动机油气分离器的开发与设计

2014-08-06孙培峰

孙培峰

(浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

1 开发背景

随着汽车普及率的提高,汽车的污染成为一个严重的问题,也引起了全社会的关注.汽车排放的污染物主要来自于三个方面:曲轴箱窜气、燃油箱蒸发及油箱与油管接口的蒸发、汽车尾气即一氧化碳、碳氢化合物、氮氧化物及炭黑等固体颗粒的排放等.

尽管采取了很多措施,从结构设计到制造工艺水平都在不断提高,但发动机活塞环与活塞环槽之间的间隙以及活塞与汽缸体之间的间隙不可避免地存在.因此发动机在工作时,燃烧室内的水蒸气、二氧化碳等燃烧产物、一氧化碳等燃烧中间产物以及尚未燃烧的燃油等物质,由于高压和间隙的原因,或多或少会渗入到发动机曲轴箱内.某些车用发动机装有增压装置,增压器的轴承间隙及气门导管间隙等位置也会导致压力较高的窜气渗入到曲轴箱内,这些窜气的进入使得发动机曲轴箱压力升高,加大了油底壳内机油的蒸发量.此外,发动机内部采用飞溅润滑的运动件在工作时,飞溅出来的油滴和油雾也导致了曲轴箱内机油含量的增加[1].以上带来的问题有两个方面:(1)发动机机油储量的减少,即所谓的“烧机油”;(2)渗入的机油油滴油雾要么被排入大气产生污染,要么通过曲轴箱通风装置重新被送入到发动机燃烧室内进行燃烧,也同样产生“烧机油”的问题.

为避免或减轻上述烧机油及污染大气的问题,目前在车用发动机中均装有曲轴箱通风装置,用于过滤曲轴箱内混合气中的机油,并将机油回收利用.同时,曲轴箱通风装置还能排出汽柴油中的二氧化硫等成分,避免发动机机体受到腐蚀.本文所研究的油气分离器是曲轴箱通风系统的重要部件,它对于保证发动机机油储量的稳定,确保发动机正常运行,尤其对于减轻发动机污染物的排放具有重要意义.

2 现有油气分离器存在的缺陷

在发动机曲轴箱窜气中,机油油滴的平均直径大概为0.9 μm,其中直径最大的可以达到60 μm左右,直径最小的约为0.08 μm左右,实际中能够高效分离出这类油滴油雾的方法并不多[2].目前,根据结构和原理不同,车用发动机常用的油气分离器可以分为滤网式、迷宫式、旋风式、弥散式以及静电式等.

滤网式油气分离器是将曲轴箱内的混合气通过金属滤网进行过滤的方法来进行分离,这种方式比较常用,结构和原理也都比较简单,但是分离的效果不是很好,机油分离的不彻底导致仍然有不少的机油被导入到燃烧室内烧掉.迷宫式油气分离器即利用机械结构上的迷宫,混合气在迷宫内流动时,速度会明显减慢,从而导致重度较大的机油油滴慢慢沉积下来,达到油气分离的目的.这种方式结构简单,但颗粒较小的油滴由于重度低等原因很容易被带出分离器.旋风式油气分离器需要在其内部设置螺旋气道,混合气在气道内高速流动时,靠离心力的作用将颗粒较大的油滴甩到气道壁上,分离的效果相对较好[3],但分离效率受到气道结构和流速等的影响.弥散式分离器则利用过滤介质和与机油油滴之间的相互作用,通过惯性效应、拦截效应和漫射效应来进行油气分离.但随着时间的推移炭黑颗粒很容易粘附在滤芯表面造成阻塞,因此该类分离器需要进行定期维护.静电式分离器是将机油油滴加上电荷,利用电场的作用来进行油气分离.这类分离器需要高压电源,还需要考虑绝缘和屏蔽,同时炭黑的存在会影响电极的工作,有可能导致整个系统失去作用,因此该类分离器同样需要进行定期维护[2].

可见,由于分离效果等的原因,目前实际中常用的曲轴箱通风方法多多少少存在着烧机油等弊端,尤其是对于大功率的柴油机,这个问题尤为严重.如果不能将曲轴箱混合气中的机油清除干净,将会导致发动机的PM排放量升高,导致机油消耗增加、滤清器被堵塞等的不良后果[2].此外维护成本的提高也制约了部分油气分离器的推广与使用.

3 新型离心式油气分离器的基本结构与原理

随着国家对车辆排放法规的要求越来越高,对油气分离器分离效果的要求亦越来越高.油气分离器的设计一要能够实现可燃混合气的回收尤其是机油的高效回收和利用;二要能把回收的燃料(或燃烧中间产物)重新输送到发动机进气系统再次燃烧,以提高发动机对能源的利用率,同时可以减少汽车对大气中碳氢化合物的排放;三要结构简单,维护方便,成本低廉.目前,许多商用车发动机采用的是离心式油气分离器,通过离心力的作用,使油滴从转子的转片边缘处甩出,汇集到曲轴箱壁上,然后慢慢地被收集到油底壳,而被净化后的曲轴箱混合气再通过一个单独的出口重新进入到进气系统进行燃烧(回收).

离心式油气分离器是一种惯性式分离装置,其分离效率直接受到工作转速的影响.由于离心机的分离能力可以通过调整驱动电机的转速进行调节,其分离效率不会受到发动机工况的影响.但这类分离机存在的一个问题是工作时需要外界的动力作为驱动源,结构上需要其它的配套机构,如必须要考虑轴承的选用及密封的设计等诸多问题[2].因此这类分离器结构复杂,成本也比较高.

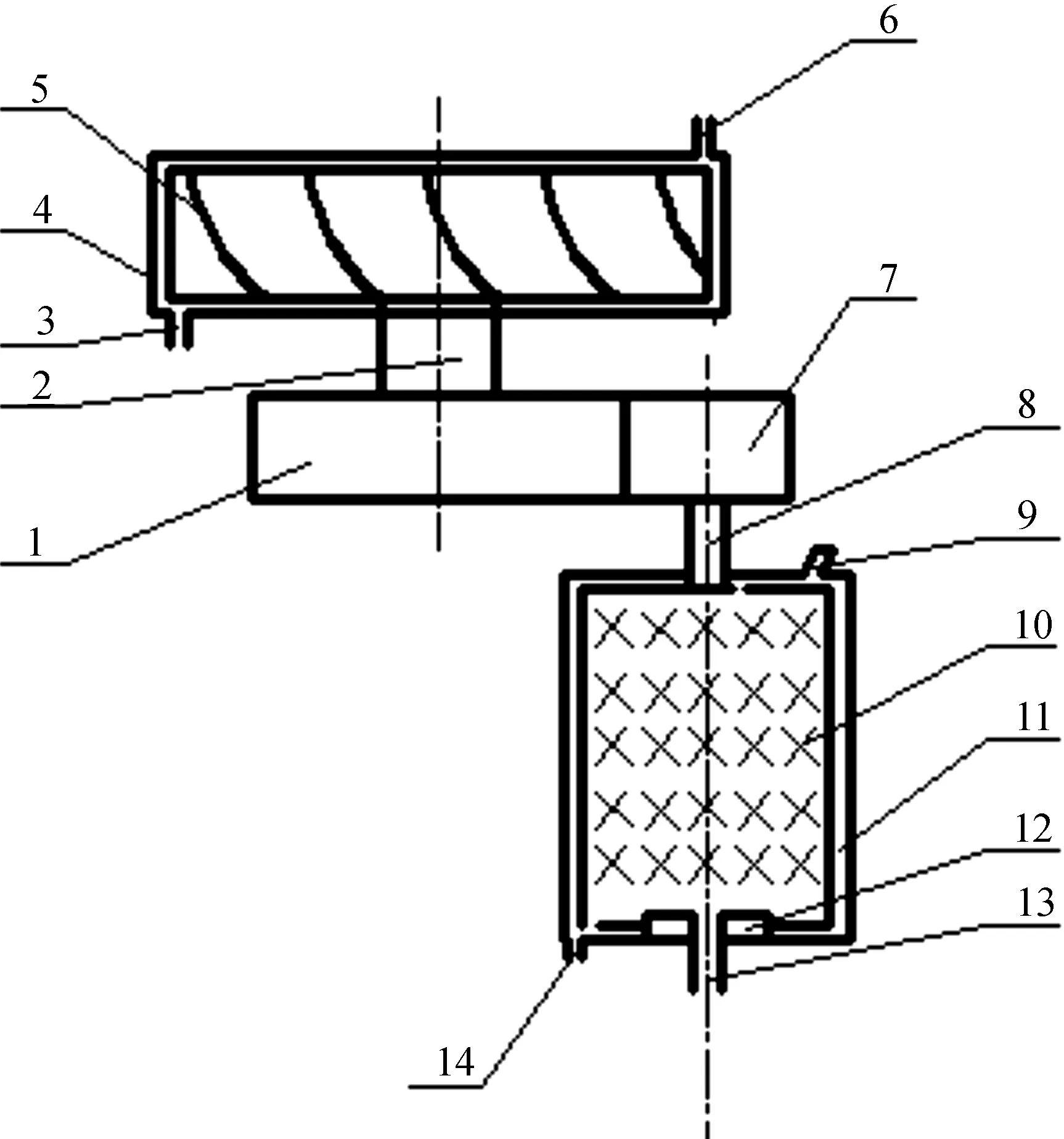

本文所开发的新型离心式发动机油气分离器,是在上述油气分离器基础上的进一步改进与优化,目的是通过显著提高油气分离器的工作转速,达到提高分离效果的目的.同时,该油气分离器以发动机主油道内压力油作为驱动分离机构的动力源,省去了电机等部件,结构简单,安全实用.该油气分离器基本结构(见图1).

1.大齿轮 2.连接轴1 3.出油口 4.叶轮箱 5.叶轮 6.进油口 7.小齿轮 8.连接轴2 9.出气口 10.滤网 11.转子体 12.转子密封圈 13.进气口 14.回油口图1 新型离心式发动机油气分离器结构

从图1可以看出,该离心式发动机油气分离装置,其动力源取自发动机润滑系统主油道,主体结构主要分为驱动部分和分离部分.其基本工作原理为:

(1)驱动原理

汽车发动机在实际工作时,机油主油道的压力迅速增大,可达0.25~0.50 MPa左右,柴油机的压力相对更大,最高可以达到1MPa左右.本分离器考虑采用主油道的压能和动能来进行分离装置的驱动.如图所示,来自主油道的压力油从进油口6进入,在压能和动能的作用下驱动叶轮5旋转.叶轮5带动大齿轮1转动,大齿轮1带动小齿轮7转动,大小齿轮的增速效应使转速进一步增大,显著提高了分离机构的工作转速.

(2)分离原理

在小齿轮7的带动下,转子体11高速旋转,此时曲轴箱内的混合气从进气口13进入转子体11内,并随着转子体11及其内部的滤网10高速旋转.此时,混合气中机油油滴由于密度大,受到的离心力也较大.于是机油油滴被甩到转子体11外围内壁附近,并通过回油口14流出至发动机油底壳,即机油被回收利用.与此同时,离心力较小的混合气(已分离掉机油油滴)则在发动机进气系统吸力作用下,沿转子体11的中部上行,从出气口9输出.本装置中转子体11内滤网10的存在亦进一步有利于混合气中机油油滴的分离.

从出气口9输出的混合气重新被导入汽车发动机的进气系统参与燃烧,这样从活塞环周边漏入曲轴箱的燃油及其中间燃烧产物得以回收利用.

4 新型离心式油气分离器的优点

本文所研究开发的车用油气分离器,与传统的油气分离器相比,具有以下优点:

(1)增设了齿轮传递机构,大幅度提高了油气分离的效果.由于油气分离的实际效果在相当程度上取决于转子体转速的高低,因此提高离心式分离器的工作转速,是提高分离效果最直接最有效果的途径.该分离装置在传统离心式分离器的基础上,增设了齿轮传递机构,显著提高了分离转速和分离效果,使机油的分离更加干净彻底,改善了发动机的排放性能.

(2)该装置使用发动机润滑系统主油道作为动力源,方便实用、结构简单,并且不需要配套的轴承和密封装置,故障率低,可靠性好.适用于大多数的车用发动机.

参考文献:

[1] 黄 诚.柴油机油气分离器开发[D].长春:吉林大学,2012:1-4.

[2] 王 骏.曲轴箱通风系统构成和发展趋势[J].柴油机设计与制造,2012,18(2):57-64.

[3] 黄 阔,蒋升龙,袁兆成.车用发动机油气分离器的设计匹配[J].汽车技术,2012,13(3):32-35.