复合超细纤维水刺非织造布多次水洗后的性能初探

2014-08-05宣志强

宣志强

(盐城工业职业技术学院轻化工程系,江苏盐城224001)

水刺法非织造布采用独特的水针缠结成形工艺,主要用于一次性的生活、卫生和工业用品方面,特别是超细纤维水刺非织造布已用于高档擦拭布和阿拉伯长袍等产品方面。在此应用领域产品可能是一次性使用,也可能是多次重复使用。此外,当前市场上的超细纤维水刺非织造布与其他一次性产品不同,一般要通过染整加工以赋予各种各样的颜色以提高外观的美感[1-2]。作者旨在对超细纤维水刺非织造布原坯和染色布在多次水洗条件下的性能进行初步的研究和探索,以扩大产品的应用范围。

1 实验

1.1 原料

选取典型的市售100%双组分分裂型的复合超细短纤维的水刺非织造布作实验试样(见表1),产品面密度为90~100 g/m2。超细短纤维采用聚酯(PET)/聚酰胺(PA)为原料,双组分复合纺丝工艺制造[3]。

表1 试样基本情况Tab.1 Specification of samples

1.2 水洗实验

试样采用GB/T 8628—2001,水洗循环采用GB/T 8629—2001,与 AATCC TM135—2004机织和针织物自动家洗时尺寸变化标准进行实验。洗涤程序如下:注水量为机高的3/4,自动洗涤9 min,排水3 min,脱水3 min;漂洗程序如下:自动加水4 min,漂洗 5 min,排水 3 min,脱水 4 min。水洗使用奔翔XQB55—198全自动智能洗衣机,使用YG777-A型全自动通风式快速恒温烘箱进行干燥。设定烘箱温度(60±5)℃,烘干时间180 min;试样在烘箱中平摊干燥。

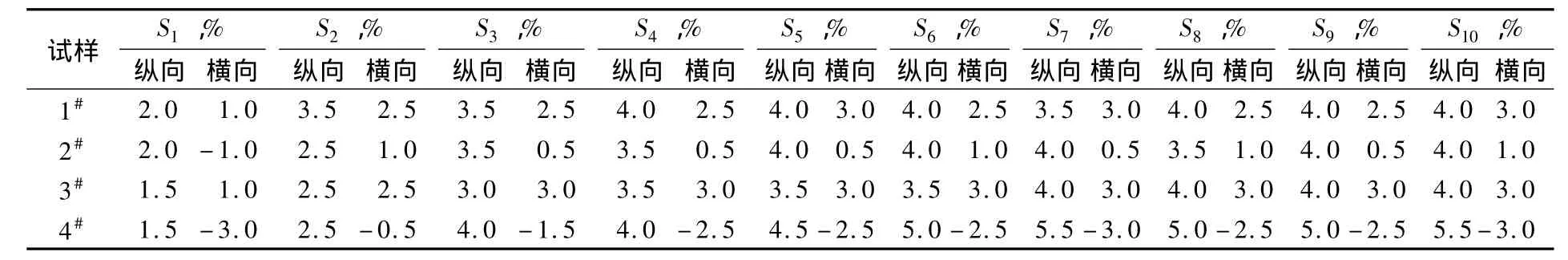

重复水洗-干燥实验共10次,记录并且计算每次尺寸(Li)。按公式(1)分别计算第i次实验后试样的纵向和横向尺寸对初始尺寸(L0)的累计收缩率(Si)。

数据为正数表示试样收缩,称为收缩率;负(-)表示倒大,称为倒大率[4]。

1.3 强度实验

采用YG065型电子织物强力仪按GB/T3923.1—1997测定织物断裂强力和断裂伸长率。拉伸速度20~120 mm/min。其中4#试样产品经过水洗后布面已经严重损坏,强度很低,未做强度实验。

1.4 表面形态及手感的评价

设立五级数据评价产品的外观形态和手感。以观感评价外观形态,其中五级代表差距最小,基本接近于未经过水洗循环的原样,一级表示差异最大,三级以下(不含三级)便不建议用于服用产品。在手感评价中,以五级指标评价手感,在同一批试样中,最接近丝绸般的手感为最好,评定为五级,一级最差。

2 结果与讨论

2.1 水洗次数对产品尺寸的影响

从表2可看出,经过10次水洗循环后,产品的纵向Si都大于0,因此无论原白坯布还是染色布,试样纵向都发生了不同程度的收缩;随着水洗循环次数的增加,纵向Si绝对地增大,水洗循环次数越多,Si越大,非织造布的变形也就越大。非织造布在生产过程中为纵向加工运行,始终在产品的纵向被拉伸,因此,产品在纵向积累了内应力,经过水洗-烘干,产品内应力释放,同时尺寸收缩。为了减少产品的纵向Si,尽量减少在生产中对产品纵向的拉伸,减少产品内应力的积累,在后整理中可以更多地考虑超量喂进和低张力牵拉的染色和后整理工艺和设备。对于试样的横向Si有正有负,实验结果的绝对值呈现增加的趋势,表明水洗也会促使产品横向尺寸发生变化,水洗次数增加则加剧了产品横向尺寸的变化。以国产设备生产的产品,横向发生倒大;进口设备生产的试样,无论是染色样还是原白坯布样都没有发生倒大。说明进口设备生产的超细纤维水刺非织造布产品比国产设备生产的产品横向尺寸更加稳定,这种稳定是因为进口设备梳理的纤维网的纤维纵横向分布要比国产设备的均匀,同时进口设备的水刺缠结效果比国产设备好的原因所致。此外超细纤维水刺非织造布的纵向Si远大于横向的。

表2 多次水洗后试样的SiTab.2 Siof samples after washing cycles

从表2还可看出,在对超细纤维水刺非织造布的试样进行10次水洗循环处理过程中,在5次水洗后,Si增加值变化平稳,随着水洗次数的继续增加,水刺非织造布的纵向和横向Si变化程度在逐渐减少并趋于稳定。因此超细纤维水刺非织造布具有一定的稳定性,只要生产中经过预先适当的松弛,或者预缩,是可以消除生产过程中的纤维和非织造布的内应力,达到尺寸稳定的目标。

2.2 不同水刺设备对水洗后产品Si的影响

通常纺织品5次水洗后的收缩率不大于5%。从表2可知,在4个试样中,只有国产设备生产的产品的纵向Si在5次水洗后达到或超过5%,说明国产水刺生产线所生产的超细纤维水刺非织造布,不论是否经过染色后加工,多次水洗后Si大,不适合用于多次重复使用的产品。3#试样采用进口和国产生产线联合配置,生产的产品Si低于5%,说明进口梳理机组成的进口和国产生产线的性能优于纯国产生产线,可以通过后染色加工改善产品的Si情况,降低Si以满足产品多次使用对产品Si的要求。

2.3 染色和后整理工艺对Si的影响

从表3可看出,经过后整理染色加工后,产品的纵向和横向的Si总体上被降低,而在线染色产品4#试样的Si则比较大。通过制定正确的染色后整理加工工艺,产品的纵向和横向Si可以适当地相互调整,纵向Si属白坯布(1#试样)与染色样(2#试样)相接近,但是横向Si从白坯布的3.0%降低到染色样的1.0%,而国产设备生产的产品则没有改善。

经过后染色和拉幅定型的超细纤维水刺非织造布,水洗循环后的Si变小的主要原因是在染色过程中,纤维和坯布得到一定程度的松弛,部分地消除了坯布中的内应力;在其后的拉幅定型整理中,通过定型工艺促使纤维中大分子之间的重组,消除纤维之间和纤维中大分子间的内应力,从而提高了坯布的尺寸稳定性。

2.4 水洗后产品强度

从表4可知,纯进口线生产的原白坯布(1#试样)和染色布(2#试样)经过多次水洗后,纵向和横向断裂强力都有增加,但是原白坏布的强度增加不大,纵向和横向方向强度分别增加2.41%和11.17%,而染色样却分别增加了 65.01%和14.77%。3#试样纵向强度增加36.2%,横向增加42.4%。

表4 试样10次水洗前后的力学性能Tab.4 Mechanical properties of samples before and after washing 10 times

对于超细纤维水刺非织造布,影响产品的强度比较复杂,纤维的性质,纤维网的状况和水刺缠结效果很大程序上左右产品强度,具体有以下几个方面:

(1)非织造布的原始加工状态是决定多次水洗循环后产品强度变化程度的因素之一[5-6]。2#试样和3#试样分别由纯进口设备生产和进口国产组合设备生产,3#试样的强度水洗后仅仅增加了36%,而2#试样却增加了65%。这说明进口水刺设备与国产设备所生产的产品因缠结效果强弱引起水洗后强度变化的差距。

(2)实验产品所采用的染色过程能够提高产品的强度。纤维的缠结效果越好,所得水刺非织造布的拉伸性能越好[7]。实验中的染色产品(2#,3#)采用平幅染色,染色过程中,产品都呈一定的张紧状态,这种张紧状态,有利于水刺缠结点被保持,产品强度得以保持甚至提高,而如果采用松式染色情况有可能不一样。

(3)非织造布染色后的整理定型能够提高产品的强度。一般纺织染色加工的后整理定型能够提高产品强度,非织造布产品也不例外。非织造织物中的纤维在染色后整理加工过程中,纤维被进一步定型后,纤维强度提高,这也是促使染色后的非织造布产品强度提高的原因之一。

(4)实验水洗循环过程本身提高实验产品的强度。这表明在10次水洗循环的过程中,实验产品中的双组份纤维被进一步分裂、细化,提高了纤维和纤维之间的比表面积,增加了织物的强度。即使是原白坯布的纵向经过水洗后强度也不仅不减少,反而提高了2.4%,正是基于纤维的进一步细化这一原因。

2.5 水洗后产品外观形态和手感

从表5可看出,经过多次水洗循环后,进口设备生产的1#,2#试样产品外观比国产设备生产的3#,4#试样产品要好;同一公司的产品,染色后整理的产品(2#试样)比原白产品的外观形态要好;平幅染色的产品状态比较好,染色时产品被张紧,不会因水流运动产生解缠结,纤维缠结点反而被固定从而保护产品外观。经过多次水洗后,3#和4#试样能够保持外观形态较稳定;1#,2#,3#试样很少起毛起球;4#试样不均匀的水针纹明显突出。

表5 多次水洗循环后试样的外观及手感评价表Tab.5 Evaluation of appearance and handling of samples after washing cycles

从表5还可看出,在经过多次水洗循环后,普遍手感较好,具有羔羊皮或桃皮绒的手感,进口设备的产品1#,2#试样最好。一般分纤率决定着超细纤维非织造布的手感,因此实验表明双组分复合超细纤维水刺非织造布在非织造布生产中并不是100%分纤,在水洗过程中受到水的冲击,复合纤维会继续分纤,纤维的分纤率进一步提高。实验表明,无论前道设备状况如何,反复水洗烘干比染色整理本身能够更多地提高纤维的分纤率。因此,如果用双组分复合超细纤维水刺非织造布制成的服装等消费品,多次使用(水洗)后的手感会比使用前好,也就是在使用过程中,制品的手感会越来越好,越来越象羔羊皮或桃皮绒。

3 结论

a.经过多次水洗循环后超细纤维水刺非织造布尺寸发生了变化,Si随着洗涤次数的增加而增大,经过5次水洗循环以后,Si的变化变缓,即产品外形尺寸趋于稳定。一般来说超细纤维水刺非织造布纵向经过多次水洗循环后多表现为收缩;而横向,可能发生收缩,也可能发生倒大现象,主要是取决于水刺生产设备的状况。

b.多次水洗后的Si主要取决于非织造布成形时生产设备和工艺条件。进口设备生产的产品比较稳定,多次水洗后的Si可以保持在5%以内,而国产设备生产的产品多有超过5%,表明产品用于可能多次使用的产品时,国产水刺设备的生产技术需要进一步提高。

c.选择适当的染色后整理工艺可以提高超细纤维水刺非织造布的尺寸稳定性能,保持产品的外观,减少产品多次水洗后的起毛起球和水针纹。经过染色后整理工艺的超细纤维水刺非织造布更适合于多次使用产品。

d.随着使用过程中多次水洗,进一步提高超细纤维水刺非织造布的分纤率,提高布面手感更加柔软、舒适。

[1] 左文君,靳向煜.分裂型超细纤维水刺非织造布力学性能研究[J].产业用纺织品,2012,30(7):9 -15.

[2] 马秀华,宣志强,潘峰峰.水刺非织造布形态稳定性研究[J].产业用纺织品,2011,29(9):28 -32.

[3] 宣志强.复合超细短纤维在非织造布擦拭布上的商业化应用[J].纺织导报,2007(8):72 -76.

[4] 宣志强,姚伟.两种试验步骤对缩水率的影响[J].针织工业1990(5):35-37

[5] 胡善才.水刺工艺对水刺非织造布性能的影响响[J].非织造布,2001,9(1):20 -26.

[6] 王仕重.影响水刺非织造布产品质量的因素[J].产业用纺织品,2003,21(11):24 -27.

[7] 祝晶晶,王洪,吴海波,等.水刺非织造布的纤维缠结效果分析及影响因素初探[J].产业用纺织品2012,30(9):6-14.