PA6-DTY高弹变形工艺对其卷缩性能的影响

2014-08-05周伟,李晓

周 伟,李 晓

(青岛中达化纤有限公司,山东青岛266555)

聚己内酰胺(PA6)弹力丝(DTY)大部分用于针织袜业,织造过程中对高弹DTY的卷缩性能要求较高,卷缩性能良好的DTY织成的产品弹性极佳,获得最终消费者的青睐。目前,国内大部分企业生产的PA6-DTY的卷曲收缩率(CC)和卷曲稳定率(CS)都小于50%,如果能够通过变形工艺的调整,将这两项指标提高到60%以上,将会大大提高PA-DTY产品的适用性。作者分析了PA6预取向丝(POY)加工成DTY过程中的拉伸倍数及变形温度等工艺条件,对于改善PA6-DTY的卷缩性能起到了重要作用,并验证了提高卷缩性能的可行性。

1 试验

1.1 原料与设备

自产 PA6-POY:规格分别为 92 dtex/24 f(A),22 dtex/5 f(B),物理指标见表 1。

表1 PA6-POY的物理指标Tab.1 Physical index of PA6-POY

3SDY-2型加弹机:意大利 RPR公司制;KMG/M型卷缩仪:德国Texechno公司制。

1.2 生产流程

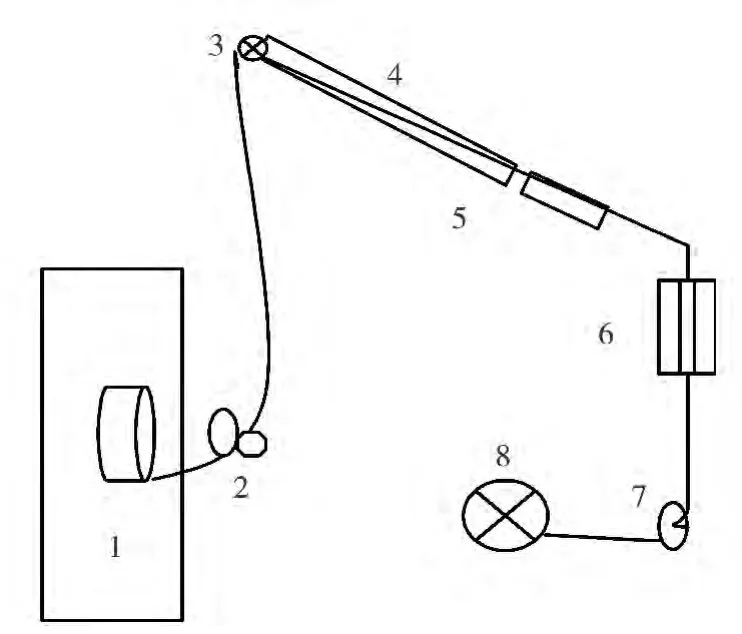

采用PA6-POY为原料,在RPR加弹机上进行变形加工,生产高弹PA6-DTY,第二罗拉速度为660 m/min,热定型温度为200~215℃,生产工艺流程见图1。

图1 PA6-DTY生产工艺流程Fig.1 Diagram of PA6-DTY production process

1.3 分析测试

一般采用CC与CS两个指标来表征纤维的卷缩性能。按GB6506—86《合成纤维变形丝卷缩性能试验方法》测试。

2 结果与讨论

2.1 拉伸倍数

从表2可知:随着拉伸倍数增加,丝条的假捻张力增加,丝条与摩擦盘之间的摩擦力增加,DTY的捻缩减少,致使CC下降;相反,在热箱中如果丝条张力越低,变形效果就越好,内应力降低,DTY捻缩增大,CC增大;拉伸倍数由1.226提高到1.240,DTY 的CC下降约 7%;另外,拉伸倍数增加致使张力增加,体系相对稳定,DTY的CS仅略微增加。因此,在生产中采用降低拉伸倍数来提高DTY的卷缩性能。

表2 拉伸倍数对PA6-DTY卷缩性能的影响Tab.2 Effect of draw ratio on crimp contraction of PA6-DTY

2.2 变形温度

在一定的温度范围内,提高变形温度,丝条的热塑性增加,内应力减少,变形丝的螺旋线直径变小,卷缩性能提高。但变形温度过高,丝条易粘结产生紧点,影响变形丝的手感和性能。从表3可知,当变形温度为215℃时,PA6-DTY具有较好的CC和CS,分别达67.57%和73.70%。

表3 变形温度对PA6-DTY卷缩性能的影响Tab.3 Effect of texturing temperature on crimp behavior of PA6-DTY

2.3 摩擦盘材质及D/Y比

生产中常见的摩擦片材质有聚氨酯类、喷涂类及陶瓷类3种,聚氨酯类和喷涂类材质的摩擦片因其材料的特殊性,生产的变形丝卷缩性能优良,但这种摩擦片存在寿命短的劣势。因此生产中使用较多的仍是陶瓷摩擦片,摩擦片厚度为6 mm。增加摩擦片厚度,可以在较低的D/Y比下获得丝条螺旋卷曲细密、均匀,增加DTY的卷缩性能。D/Y比过大,丝条受摩擦盘擦伤的倾向增大,DTY生产中易产生毛丝。实践表明,选择9 mm厚的陶瓷摩擦片,D/Y比为1.88,PA6-DTY生产稳定,丝条卷缩性能好。

2.4 其他因素

在PA6-DTY变形加工过程中,冷却板的长度对变形丝的卷缩性能有一定的影响,丝条经过2m长的热箱出来时具有较佳的卷缩性能,冷却距离在0.8~1.0 m时CS有极大值,实践表明,同距离的冷却板冷却与用空气冷却相比,DTY的蓬松性略微下降。

超喂率对变形丝的卷缩性能也有一定影响,随超喂率的增加,丝条的内应力下降,蓬松性增加,变形丝的卷缩性能提高。因此,在生产中保证成型及退绕良好的情况下,超喂率应适当增加。

3 结论

a.在保证POY质量的前提下,优化高弹变形工艺,生产的PA6-DTY具有较好的卷缩性能。

b.提高拉伸倍数,纤维CC下降,CS增加;变形温度升高,纤维CC和CS都增加;采用9 mm厚的摩擦片,可以在较低的D/Y比下进行变形加工,从而减少毛丝的产生;冷却距离在0.8~1.0 m时CS有最大值,适当增加超喂率,有利于提高纤维的卷缩性能。