网络模拟转炉冶炼管线钢工艺

2014-08-05洪陆阔艾立群孙彩娇

洪陆阔,艾立群,孙彩娇

(河北联合大学 冶金与能源学院,河北 唐山063009)

当今世界越来越多的钢铁企业投入大量的时间和金钱,用来培养生产经验几乎为零的大学生,而且大部分的高校、研究院的培养方式过于单一,不能使学习者很好的将理论与实践相结合,为了解决钢铁行业人才培养和再教育资源的问题,尽量降低人才培养的成本,国际钢铁大学开发出一套互联网模拟炼钢系统——钢铁大学网站(http://www.steeluniversity.org)[1]。

国际钢铁协会希望通过这个平台激发学习者对生产实践更多的认识和想法,同时使传统的学习得到有益的补充,为学习者展现生产的工艺过程,使理论与时间更好的结合,打破传统教学的单一化。

钢铁大学网站将钢的加工处理过程分为6个模块:高炉炼铁、电炉炼铁、转炉炼钢、炉外精炼、连铸、热轧。其中转炉炼钢模块包括了许多不同的钢种,可以模拟不同钢种的冶炼过程:普通建筑用钢、超低碳钢、管线钢、工程用钢[2]。

转炉炼钢在我国钢铁生产中占有重要的地位,而伴随着石油、天然气工业的飞速发展,管线钢的需求量日益增加,转炉模拟冶炼管线钢逐渐受到了人们的关注。

在模拟中,学习者将作为负责转炉操作的冶金专家,决定入炉铁水、废钢、渣料的重量,通过控制氧枪枪位、供氧强度、渣料加入量和加入时间等参数进行冶炼操作,使之达到合适的出钢温度和出钢成分。

1 原料条件及冶炼出钢要求

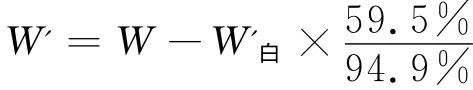

钢铁大学网站对于管线钢冶炼的铁水条件和要求的出钢成分参数如表1。

表1 管线钢出钢成分要求及铁水条件参数

冶炼所需各原料成分及成本如表2。

从表1中可以看出铁水条件较好,S含量已处于较低水平,脱S任务可以放到精炼炉中进行,在转炉冶炼中主要进行脱碳、脱磷、提高温度等冶炼任务。

从表2中可以看出废钢中P含量较低,转炉公称容量一定,在保证冶炼终点温度合格的情况下可以通过加入废钢使熔池中钢液中的碳、硫、磷等含量降低,节约冶炼成本,减轻冶炼任务。重型废钢与轻型废钢成分相同,而重型废钢价格更为便宜,选择原料时应更多的选择重型废钢。

表2 原料成分及成本

2 装料制度

装入量是指转炉冶炼中每炉次装入的金属料总重量,它主要包括铁水和废钢量。钢铁大学网站规定转炉炼钢铁水和废钢装入量约250吨。

2.1 铁水废钢装入比

从理论上讲铁水、废钢装入比,应根据热平衡计算确定。但在模拟冶炼条件下,一些必须参数只能定量估计,不能准确获得数值,所以只能根据铁水成分、温度、废钢成分等参数和模拟冶炼经验确定铁水配入的下限和废钢配入的上限值。根据大多数模拟经验铁水配入比一般波动在90%~96%之间。

2.2 原料输入界面

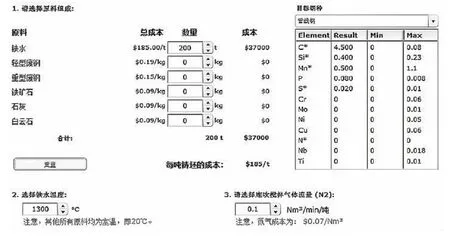

进入转炉炼钢界面,选择所炼目标钢种后进入原料输入界面,如图1。

图1 原料输入界面

在原料输入界面,可以选择所需原料,并显示其成本和输入所有原料的总成本、所冶炼的目标钢种和出钢条件、入炉铁水温度和底吹搅拌气体流量。由于选择最大供氧强度,熔池已有足够搅拌强度,底吹气体流量可调至最低。

在原料界面输入完所需参数后,下一步进入自动兑入铁水动画,之后进入模拟冶炼界面,一旦模拟开始,通过屏幕左下角的相关键可以进行:加料、查看即时钢液成分、事件记录、查看碳含量路径图(即碳含量、温度和时间的结构图)、取样分析、查看即时渣成分。模拟速度可以在1至32倍之间选择,在模拟过程中的任意时刻都可以改变。但是,当有重要事故发生时(例如炉口溢渣)模拟速度会自动调节到1。

3 冶炼工艺分析

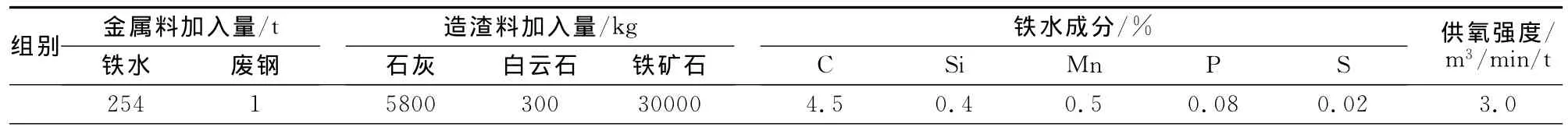

冶炼操作基本参数如表3所示:

表3 基本操作参数

3.1 供氧制度

供氧制度是在供氧喷头结构一定的条件下使氧气射流最合理的供给熔池,创造炉内良好的物理化学条件。制定合理的供氧制度可以保证迅速的化渣、去除杂质、使熔池迅速的升温、避免喷溅、控制终点达到成分温度双命中。供氧制度需要考虑喷头结构、供氧压力、供氧强度和氧枪枪位等因素,模拟中喷头结构和供氧压力都是一定的,只需考虑供氧强度和氧枪枪位两个因素。

供氧强度指单位时间熔池内每吨金属的供氧量,供氧强度大小主要受炉内喷溅影响,通常在不造成喷溅情况下可尽量使用较大的供氧强度,达到迅速脱碳升温目的。模拟中最大供氧强度为3m3/min˙t[3]。

目前氧枪操作有两种类型,恒压变枪操作和恒枪变压操作,由于模拟中氧压是给定不变的,所以采用恒压变枪操作[4]。

当供氧压力一定时,枪位越低,氧气射流对熔池的冲击动能就越大,熔池搅拌越强,氧气利用率就越高,越有利于加速炉内脱硅、脱碳等反映。又由于脱碳速度加快使得缩短了反应时间,热损失相对减少,有利于降低冶炼成本。但枪位过低,不利于快速成渣,枪位过高,会导致氧气射流对熔池的搅拌能力减弱,造成表面铁的氧化,使炉渣中(FeO)含量增加,导致炉渣严重泡沫化引起喷溅或炉口溢渣。由此可知,只有合适枪位才能获得理想的吹炼效果。

模拟中,铁水条件:C 4.5%,Si 0.4%,Mn 0.5%,P 0.08%,S 0.02%。根据铁水成分,冶炼中主要任务是脱碳去磷,又由于铁水温度较高、渣料在吹炼前期加入,开吹时采用高枪位化渣,促进石灰熔化,尽快形成高碱度炉渣,增大前期脱磷效率。在炉渣化好后降枪脱碳,为避免碳氧反应剧烈时期炉渣返干,适时提高抢位,保持炉渣中(FeO)含量在10%左右,防止出现回磷现象。到吹炼末期,适当降低枪位加强熔池搅拌,继续脱碳同时均匀熔池成分和温度,避免终渣(FeO)含量过高。

采用高—高—低—高—低多段式氧枪操作,其枪位变化如图2:

图2 枪位变化

3.2 造渣制度

造渣制度就是根据原材料和冶炼钢种要求确定造渣方法、渣料加入数量和加入时间。在模拟吹炼过程中不倒渣,即采用单渣法操作。

3.2.1 白云石造渣

白云石应在开吹时就加入炉内,以增加初期渣中MgO含量,可在CaO-SiO2-FeO渣系中形成一些低熔点含Mg矿物质,降低炉渣熔化温度和粘度,有利于快速成渣。初期渣中含有MgO,可以有效减缓石灰表面形成高熔点的2CaO˙SiO2外壳层,有利于加快石灰的溶解。

3.2.2 渣料加入量计算[5]

冶炼所需渣料主要为石灰和白云石。

石灰加入量主要根据铁水的Si、P含量以及炉渣的碱度来确定。由于铁水含P、S量较低,炉渣碱度可控制在2.5~3.0。

铁水中P(0.08%)含量较低,确定石灰用量只需考虑Si含量,可用以下公式计算:

式中:B—碱度,CaO/SiO2;

%CaO有效—石灰中有效CaO含量,%CaO有效=%CaO石灰-B%SiO2石灰;

2.14—SiO/Si的分子量之比。

白云石加入量应根据炉渣中所要求的MgO含量来确定,一般炉渣中MgO含量控制在6~8%即可。炉渣中的MgO含量主要由白云石带入,由于炉渣中MgO控制的含量比较少,故还应考虑石灰中带入的MgO的影响。

白云石理论加入量W白(kg/t)

式中:%MgO白—白云石中MgO含量。

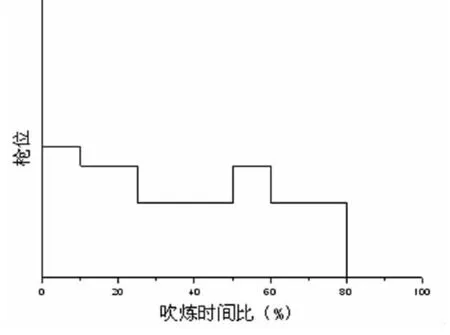

白云石实际加入量(W'白)应减去石灰中带入的MgO量这算成白云石的数量(W石)。W'白=W白-W石

式中:59.5%—白云石中CaO的含量;

94.9%—石灰中CaO的含量。

3.2.3 渣料加入时间

渣料的加入时间对化渣速度有着直接的影响,模拟中渣料可分两批加入,第一批渣料在原料选择界面加入,加入量约为总渣量的1/2~2/3,为增加初期渣中MgO含量,利于早化渣,将白云石全部加入。当Si、Mn氧化基本结束,第一批渣料基本化好后,将剩下的渣料全部加入。

3.3 温度制度

温度制度指过程温度和终点温度的控制。控制好过程温度,有利于快速化渣和脱磷,也有利于控制终点温度。任何钢种对出钢温度都有着严格的要求,在模拟中要求出钢温度在1655~1685℃之间,出钢过程中

式中:W—石灰加入量;

1.8%—石灰中MgO含量;

38.5%—白云石中Mg O含量。

同理,实际石灰加入量W':石灰加入量W减去实际白云石带入渣中CaO拆算石灰的数量。大概有9℃的温吹降,所以至少要保证钢水达到1664℃再进行提枪倒炉出钢。如果出钢温度过低,会造成钢包粘钢,浇注时水口结瘤甚至造成回炉事故。出钢温度过高,不仅会增加铁的烧损,浪费热量,增加冶炼成本,还会增加钢中夹杂物和气体的含量,影响钢材的质量。因此,温度控制是转炉冶炼的重要环节之一。

3.3.1 热量来源

氧气顶吹转炉炼钢的热量来源主要是铁水的物理热和化学热。物理热是指铁水带入的热量,它与铁水的温度有直接的关系,铁水温度在1200~1400℃之间可以选择,为节约冶炼成本入炉铁水温度选择最大。化学热是铁水中各元素氧化后放出的热量,它与铁水化学成分直接的关系。

3.3.2 铁矿石的冷却效应

冷却效应指加热冷却剂到熔池温度所消耗的物理热和冷却剂发生化学反应所消耗的化学热之和,即

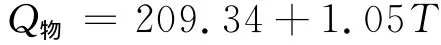

Q物与冷却剂的物理性质和熔池温度有关,计算公式如下:

式中:CL、Cs—分别为液态和固态的热容,kJ/kg˙K;

T、Tf—分别熔池温度和为冷却剂的熔点,K;Qf—为冷却剂的熔化潜热,kJ/kg。

取铁矿石的CL、Cs为1.05 kJ/kg˙K,熔化潜热Qf为209.34 kJ/kg,可得到其物理吸热:

Q化与冷却剂的化学成分和性质有关。铁矿石中的氧化物主要是FeO,忽略铁矿石中其他氧化物的影响,取FeO的化学热为36.93kJ/kg,则:Q化=36.93FeO%

可得到铁矿石的冷却效应为:Q矿=36.93FeO%+20.34+1.05T

3.3.3 熔池温度的变化

转炉吹炼过程中熔池温度的变化与发热元素的氧化放热和渣料和冷却剂的加入量有关,为合理的控制冶炼温度,准确的达到出钢温度,需要考虑以下几点:

I、在没有搅拌没有吹氧的情况下,钢水平均每分钟大约降低1~2℃。

II、对大部分渣料来说,每添加1吨会给钢水带来5℃左右的温降。

III、磷和硅的氧化反映是强放热反应,平均每吨铁水每含0.1%的磷或硅元素就会使一吨钢液产生26 MJ的热量,相当于每吨钢液升温3℃。

IV、由于碳的氧化反应是放热反应,每0.1%的碳会使吨钢产生大约13 MJ的热量,相当于每吨钢液升高1.4℃。

V、确定哪些元素是转炉炼钢的主要热源,不仅要看其热效应的大小,还要看其氧化总量的多少。VI、增加铁水或钢水温度,每吨分别需要9.0或9.4 MJ的热量。

VII、吹炼后期熔池温度过高会限制脱磷反应的进行,此时应严格控制终点出钢温度。

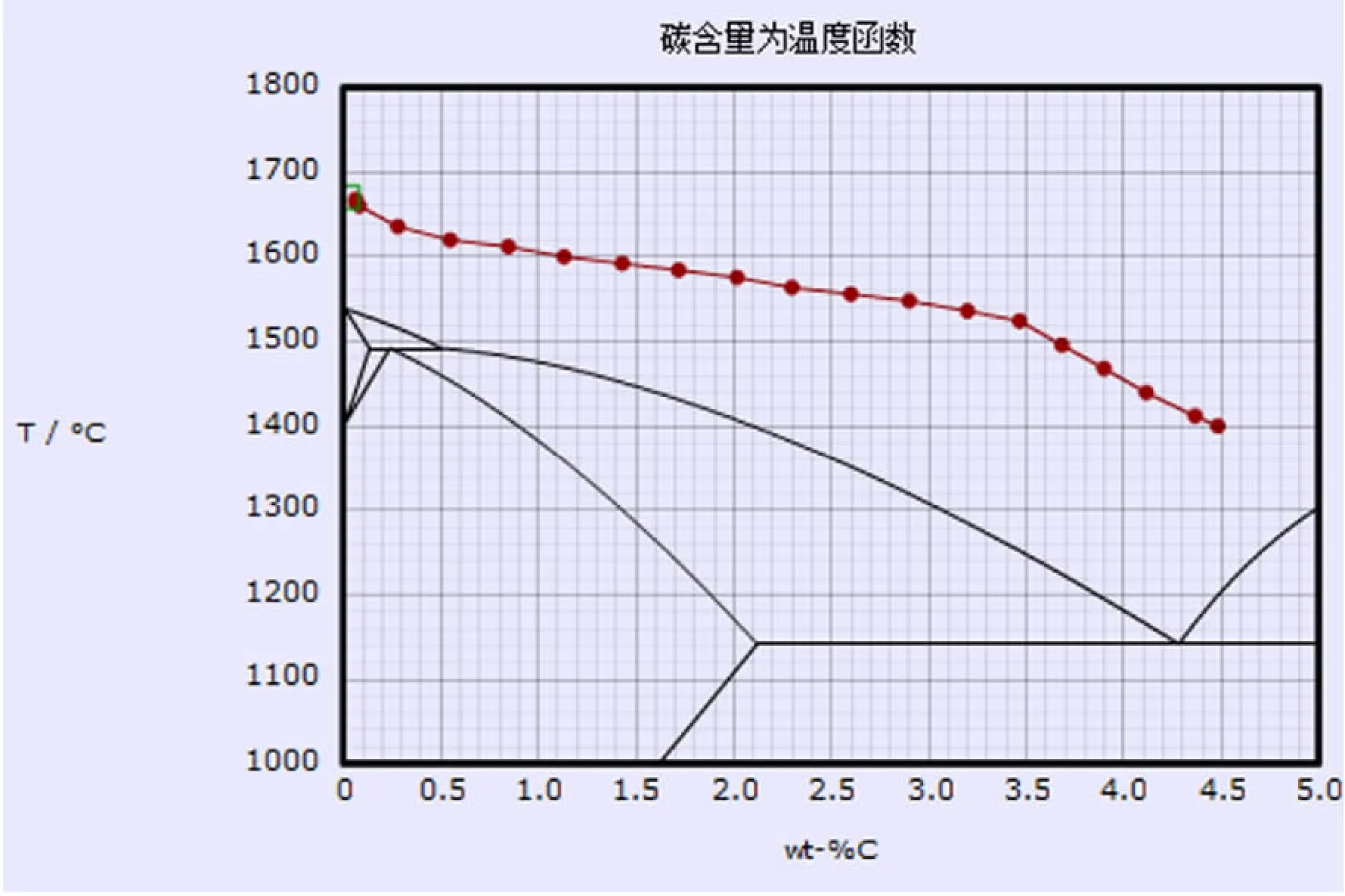

3.3.4 碳含量与温度、时间结构曲线

根据碳含量与温度、时间的结构曲线,可以找到温度上升的规律,其中每两点间的时间间隔是一分钟。

图3 碳含量、温度、时间关系

将图3中每分钟温度变化汇集到表格中,如表4。

表4 模拟冶炼时间温度表

由图3中可以看出,熔池温度上升大致可以分为三个阶段,吹炼第一个阶段熔池升温速度很快,平均速度达25℃/min,这主要是因为铁水中的硅、锰、磷等元素大量氧化放热,使熔池迅速升温。到吹炼第二个阶段熔池升温较为缓慢,平均速度仅为9.4℃/min,因为此阶段加入第二批渣料和冷却剂(铁矿石)消耗一部分熔池热量,虽然此阶段熔池中碳大量氧化放热,但产生大量的烟气带走大量的热量,使熔池升温较慢。第三阶段碳氧反映接近后期,部分铁氧化,渣中FeO上升,产生的烟气量大量减少,冷却剂已基本熔化,升温速度比第二阶段略高,其平均升温速度为12.8℃/min。

根据表4中数据统计,可以得到每个阶段的温度变化回归方程:

在模拟中,由于不同的操作人员操作习惯不尽相同,得到的回归方程也略有不同,吹炼第二阶段升温速度较为平缓,可在此阶段末期找个便于判断温度是否不足的标志点,判断升温速度是否合理,例如:第二阶段末期当熔池中碳含量在1.0%时,熔池温度最好不低于1600℃,若不足应立刻降枪强吹,使温度变化方程在第三阶段恢复正常。

4 高供氧强度下脱碳速度

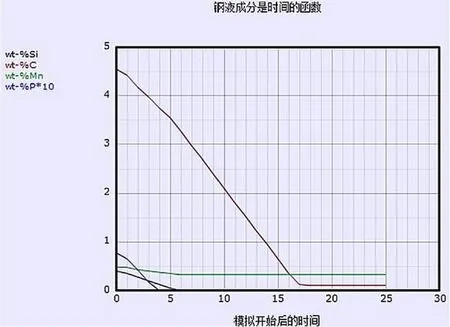

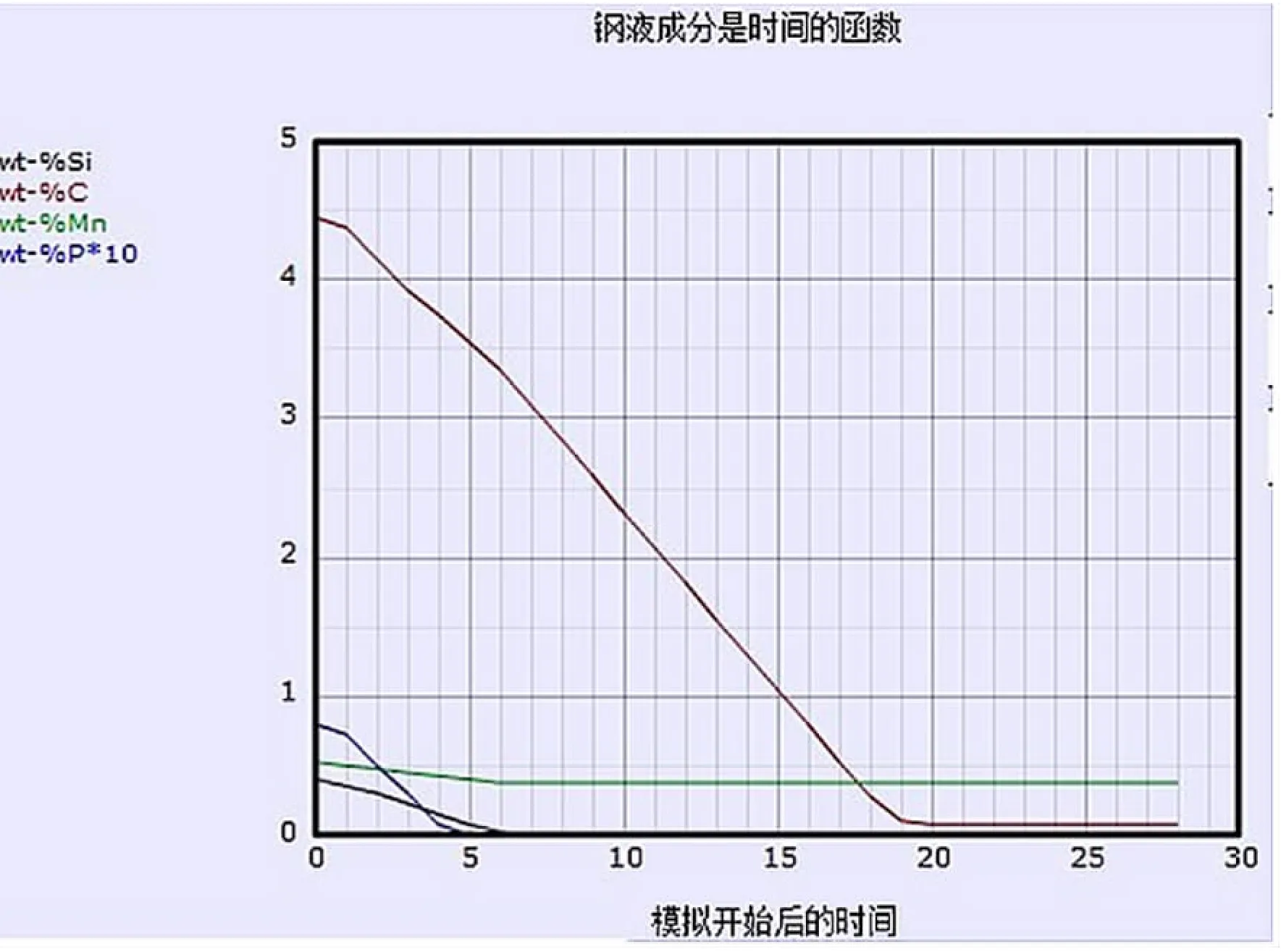

在其他操作参数均相同,供氧强度分别为3.0m3/min˙t和2.73m3/min˙t下的模拟结果,如图4、图5。

由图4可知在供氧强度为3.0m3/min˙t下,吹炼开始5 min内,由于硅、锰等元素氧化消耗了一部分的氧气,平均脱碳速度为0.2%C/min。随着硅、锰等元素的降低,吹炼5 min后碳开始大量氧化,此时熔池内以碳氧反应为主,脱碳速度主要取决于供氧强度,模拟中采取高供氧强度,直到吹炼末期脱碳速度较快,平均脱碳速度为0.24%C/min。

在供氧强度为2.7m3/min/t下,吹炼开始6 min内,平均脱碳速度为0.18%C/min。吹炼6min后,平均脱碳速度为0.2%C/min。

在高供氧强度下,脱碳速度较快,供氧强度明显缩短,通过对比供氧强度为3.0m3/min/t的供氧时间低于17 min,比供氧强度为2.7m3/min/t的供氧时间近少近2 min,缩短了冶炼周期。

5 吹炼过程中P含量变化规律

吹炼开始金属液中P开始大量氧化,至5 min,熔池内化学反应主要以脱碳为主,熔池中磷、硅已基本氧化完全,熔池温度上升到1525℃,此时渣料已基本化好,炉渣碱度高达3.0,且炉渣具有良好的流动性,虽然炉渣中(TFe)降低至不到10%,但炉渣仍具有较好的脱磷能力,此阶段平均脱磷速度为0.0018%P/min,前5min脱磷率达87.5%,此时熔池内金属溶液中P含量已降低至0.001%。

图4 供氧强度为3.0m3/min/t

6 结束语

通过模拟冶炼管线钢,使学习者能够认识到管线钢在钢铁行业中的用途和重要性,能了解管线钢的属性和成分,生产的工艺流程,使学习者真正的体验到现实中的钢铁生产过程,在模拟中,学习者会更好理解转炉的操作过程,同时更生动详细的告诉学习者转炉是怎样将铁水吹炼成钢水的。

图5 供氧强度为2.7m3/min/t

[1] 袁宇峰,柯华飞.值得关注的钢铁大学网站[J].武钢技术,2008(02):46-48.

[2] 张芳,杨吉春,罗果萍,王艺慈,彭军,常宏涛.“钢铁大学”网络平台在冶金工程生产实习中的应用[J].中国冶金教育,2013(04):46-52.

[3] 刘根来.炼钢原理与工艺[M].北京:冶金工业出版社,2004.09::18-20.

[4] 张芳.转炉炼钢500问[M].北京:化学工业出版社,2009.08:105-113.

[5] 冯聚和.炼钢设计原理[M].北京:化学工业出版社,2005.06:21-33.

[6] 雷亚.炼钢学[M].北京:冶金工业出版社,2010(06):119-126.