纺丝环吹空调监控系统改造

2014-08-03单学军

单学军

(上海恒逸聚酯纤维有限公司,上海 201424)

纺丝装置采用纽马格技术,共有4条生产线,每条生产线采用一套西门子的S7-300 PLC,通过DP连接3台ET200S和3块触摸屏,每台ET200S和触摸屏完成8个位的环吹空调风量调节和监视工作。一条线有24个位,需要3块触摸屏,整个纺丝生产装置共有12块触摸屏。

触摸屏由于长期使用,设备老化严重,存在屏幕显示暗淡、花屏,显示画面残缺不全,触摸位置不准确及屏幕没有响应等问题,严重影响工艺人员的日常操作,给生产带来极大的隐患。触摸屏数量多,维护成本高,维护过程中拆卸触摸屏时,PLC自动处于STOP模式,造成生产装置排废。为了彻底解决原系统存在的问题,笔者拟采用一台PC机来替代12块触摸屏。

1 纺丝环吹空调监控系统改造方案①

原环吹系统结构如图1所示。原触摸屏的主要功能有:风量的手动、自动控制方式切换;风量的测量值模拟棒图显示和数值显示;风量设定值输入,模拟棒图显示和数值显示;风量输出显示,风量输出手动控制;PID参数设置;延时时间设置;最大偏差设置;实际风压显示;风量高/低报警信息显示;仪表回路断路、坏值报警显示;风量阀位保持、全开/全关手动控制;风量趋势显示;风量传感器参数设置。其中风量传感器参数设置包括:量程上限设定;量程下限设定;传感器实际值显示;传感器调整值设定;传感器延时时间设定;高报设定、高报延时设定、高报允许/禁止控制;低报设定、低报延时设定、低报允许/禁止控制;传感器断线检测允许/禁止控制。

为了做到对原来PLC改动最小,采用通过MPI接口和上位机通信的方式,把4套S7-300PLC整合在一个系统下,改进后的环吹系统如图2所示。

图1 原环吹系统结构简图

图2 改造后环吹系统结构简图

具体改造的步骤分为:

a. 将完全独立的4套PLC主机,通过MPI接口用电缆连接在一起,PLC的MPI地址分别修改为A1线MPI地址为3;A2线MPI地址为4;B1线MPI地址为5;B2线MPI地址为6。

b. 新增加一台PC机和一块CP5611接口卡,安装WINDOWS XP以后,安装WINCC 7.0和有关驱动软件。

c. CP5611接口卡通过电缆和4套PLC主机的MPI连接。

2 系统软件的组态

为了实现前面描述的触摸屏功能,需要找出实现这些功能所需要的各个变量在PLC中的具体地址,这是改造能否成功的关键。该系统改造需要找出的变量地址有:风量显示;风量设定;风量输出;风量高报设定、高报延时设定;风量低报设定、低报延时设定;风量调节阀保持按钮;风量调节阀全开按钮;风量调节阀全关按钮;控制方式手动/自动开关;控制回路增益设定;增益时间设定;实际风压显示;最大偏差设定;最大偏差延时设定;比例因子设定;报警允许/禁止按钮;仪表断路、坏值报警检测允许/禁止按钮。

全部装置一共有96个控制回路,上述各种模拟量和开关量共有2 496个,这些变量必须在WINCC中定义,只有这样在WINCC组态的流程图画面上才能对相关点进行操作。

WINCC软件组态步骤分为:

a. 运行WINCC 7.0;

b. 启动项目管理器;

c. 创建单用户项目;

d. 为新创建的项目命名;

e. 选择保存路径;

f. 设置计算机属性;

g. 选择需要启动的运行系统和起始画面。

建立WINCC与PLC之间的MPI通信的过程为:

a. 在PC机的扩展槽插入CP5611卡,在PC机的控制面板中选择“设置PG/PC接口”,打开设置对话框的“为使用的接口配置参数”下拉菜单,选择“CP5611(MPI)”。

b. 在WINCC的变量管理器中添加“SIMATIC S7 Protocol Suite.chn”驱动程序内选择“MPI”通道单元。再单击“MPI”,选择“系统参数”,打开“系统参数——MPI”设置对话框,在“单位”选项中“逻辑设备名称”选择CP5611(MPI)。

c. 选择MPI通信驱动,右击鼠标选择“新驱动程序的连接”,每个连接只能连接一个CPU。连接4个CPU,一共需要建立4个连接。建立连接以后需要设置连接的属性,修改PLC的CPU站地址:A1线为3;A2线为4;B1线为5;B2线为6。

改造过程变量比较多,为了方便管理与查找,按变量的不同类型,创建相应的变量组,在变量组中创建变量,变量组主要有:设定值变量组、测量值变量组、阀位输出值变量组、手动/自动切换变量组、控制参数设定变量组、传感器参数设定变量组及阀位控制变量组等。

3 组态画面

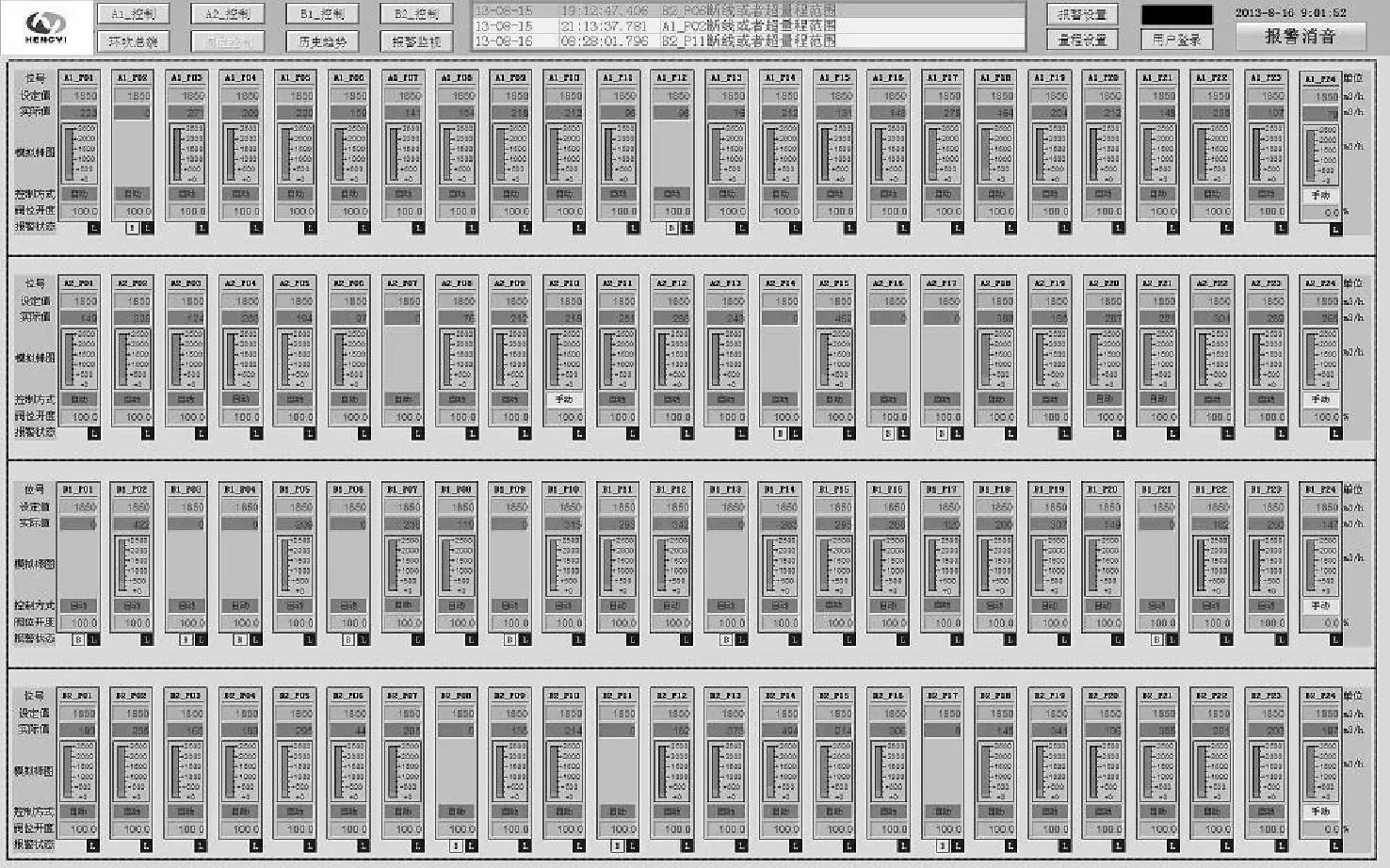

为了保持原有风格,流程图界面和触摸屏保持一致,唯一的区别是原来每块触摸屏一次只能显示4个回路,一条线的控制回路分布在3个触摸屏上。4条生产线共12块触摸屏。改造以后,充分利用了PC机显示屏比较大,分辨率高的优势,对画面布局重新设计,组态了总貌画面、控制操作画面、传感器参数设定画面、报警参数设置画面、阀位控制画面、历史趋势组态画面、报警信息显示画面和用户管理画面。将96个控制回路整合以后的环吹空调总貌如图3所示,A1线历史趋势显示画面如图4所示,报警信息显示画面如图5所示。

图3 环吹空调总貌

图4 A1线历史趋势显示画面

图5 报警信息显示画面

4 结束语

本次改造,使用一台PC机替代了12块西门子的触摸屏,显示画面更加直观,全部工艺状况一目了然,鼠标操作方便快捷,比原来要在多个屏幕上操作变得更加轻松、维护更加方便。通过现场工艺人员的实际使用,普遍反应信息量集中,不需要东奔西走,降低了操作难度,历史趋势、报警信息的调用和归档信息量更大,更方便,各线的系统时间也达到了完全统一,方便数据的分析比较,达到了预期的效果。