催化裂化工厂DCS仿真培训系统建模与开发

2014-08-03李国友高宁宁

李国友 高宁宁

(燕山大学工业计算机控制工程河北省重点实验室,河北 秦皇岛 066004)

随着石化企业集散控制系统(DCS)的普及应用,使得化工生产操作控制复杂,对操作人员技术水平要求较高;同时石化生产具有易燃、易爆和危险性大的特点,使得实际生产成本高、实施困难,为了提高操作人员素质仿真培训系统在企业中的作用越来越明显[1]。

催化裂化的自动控制技术是催化裂化生产技术中的关键技术[2],应用仿真培训技术是协助指导生产、节约能源和训练操作人员进行各种操作与事故处理的有效途径。在分析催化裂化各种工艺过程、设备、控制和操作条件基础上,笔者开发了DCS动态仿真培训系统,能够实现正常运行、开/停机过程和事故处理的过程模拟。该系统采用COM组件技术,分为仿DCS服务器、教师站和学员站三大部分,实现了对工厂操作人员及相关学员的培训功能。

1 工艺流程简介①

催化裂化是炼油工业中重要的二次加工过程,是重油轻质化的重要手段。它使原料油在适宜的温度、压力和催化剂存在的条件下,进行分解、异构化、氢转移、芳构化及缩合等一系列化学反应,原料油转化成气体、汽油及柴油等主要产品和油浆、焦炭的生产过程。催化裂化过程具有轻质油收率高、汽油辛烷值较高,以及气体产品中烯烃含量高等特点。

结合某厂140万t/a重油催化裂化联合装置,将生产过程分为以下相对独立的子过程[3]:

a. 反应再生部分。其主要任务是完成原料油的转化。原料油通过反应器与催化剂接触并反应,不断输出反应产物,催化剂则在反应器和再生器之间不断循环,在再生器中通入空气烧去催化剂上的积炭,恢复催化剂的活性,使催化剂能够循环使用。烧焦放出的热量又以催化剂为载体,不断带回反应器,供给反应所需的热量,过剩热量由专门的取热设施取出加以利用。

b. 分馏部分。主要任务是根据反应油气中各组分沸点的不同,将它们分离成富气、粗汽油、轻柴油、回炼油和油浆,并保证汽油干点、轻柴油凝固点和闪点合格。

c. 吸收稳定部分。利用各组分之间在液体中溶解度不同把富气和粗汽油分离成干气、液化气和稳定汽油。

2 工艺流程仿真系统

对工艺流程进行仿真,模拟各种生产状况,使受训人员能够非在线地练习各种操作并实时观察所产生的结果,来验证操作是否恰当。对中控室的人机界面进行仿真,符合中控室操作和训练要求。对工艺流程的自动化系统的各种逻辑关系结合操作流程使操作人员对自动化系统的应用有深入理解。对整个工艺系统以及各环节设备的启动、停止及各种故障情况的应急处理提供练习平台,并做出指导。采用随机调用故障模块的方式处理常见的故障情况,通过交互式操作,让培训人员进行紧急处理,并随后给出详细操作评价[4,5]。

教师指令站要求能够控制管理多台学员站,分别运行不同的工艺单元和培训项目;自动收集学员培训信息和考核信息;可以授权不同的培训模式和考试模式。

2.1 仿真系统硬件组成

该仿真系统硬件结构如图1所示。该系统既可以单机运行,也可以联网运行。单机运行时,本机既作为教师站或模型主机,也可作为学员站;联网运行时,可选择网上任何一台计算机作为教师站兼模型机,其他计算机作为学员站。

图1 仿真系统硬件结构

该系统由以下设备组成:

a. 仿DCS服务器。仿DCS服务器做系统数据的存储和输出,为操作员站(学生站)、教师站和现场控制模块提供资料存取、历史数据采集及报警事件处理等服务,并与管理设置机(教师站)联合使用进行培训项目的设置和培训管理。服务器通过以太网与教师站、操作员站、现场控制模块进行通信。

b. 教师站。教师站通过与服务器连接,实现系统的管理、评分系统设定、操作指导和监控功能。

c. 操作员站(学生站)。可以有多台操作员站,作为上位机完成采集数据信息的存储、分析处理、状态显示和打印输出,实现对系统的实时监控。同时上位机也作为仿DCS系统和三维虚拟仿真系统,分布式运行工艺流程装置的机理计算。站点间通过以太网设备互联,同时与运行仿真软件的微机系统通过以太网设备互联,实现实时数据通信。

d. 现场控制模块。是直接与现场设备相连的控制模块,负责现场信号的收集与处理,完成工业过程的实时监控功能。该方案采用嵌入式技术来完成对信号的实时采样、脉冲量累计、状态的判别及输出控制等;现场控制模块可冗余配置。

e. 网络。网络采用TCP/IP协议,通过网络可以实现和服务器、教师站、操作员站、现场控制模块的连接,完成数据、命令等的传输,并可冗余配置,从而使得数据传输更安全有效。

2.2 仿真系统软件组成

仿真系统软件基于Visual C++开发,仿真系统软件包括:工艺仿真软件(装置仿真)、仿DCS、ESD系统(含仿现场操作)、操作评价系统和总体监控软件。

仿真系统包括运行平台和开发平台两部分,其结构如图2所示。

图2 仿真系统软件组成

3 流程模拟程序

利用动作机理建模和现场运行数据相结合的方式,进行了流程模拟仿真算法开发,实验结果表明该算法运行稳定、精度高,能够满足生产模拟的要求。催化裂化动态仿真流程模拟以动作机理建模为主,同时利用现场实际运行统计数据进行校核调整。

3.1 流量计算

流量计算根据广义阀门算法计算而来,是各单元模块的连接变量。阀门算法中流量关系如图3所示。

图3 阀门流量关系示意图

式中Cv——流量系数;

P1——入口端压力;

P2——出口端压力;

Vx——阀口通流面积;

ρ——液体密度;

εk——体积膨胀系数。

3.2 压力节点计算

模拟催化裂化工艺过程中压力的变化情况如图4所示。

图4 压力节点关系示意图

理论算法 Δn/Δt=FGI-FGO

n=n+(FGI-FGO)·Δt

P=nRT/V(理想气体)

简化算法P=nRT/V

P=P+(FGI-FGO)RT/V

式中FGI,FGO——入口与出口处的压力;

n——气体物质的量,mol;

R——热力学常数。

3.3 换热器(无相变)

换热器输入输出参数关系如图5所示。

图5 换热器输入输出参数关系

Cph——热物流平均比热容;Cpw——冷物流平均比热容;

Fh——热物流流量;Fw——冷物流流量;

Th1——热物流温度;Th2——热物流出口温度;

Tw1——冷物流温度;Tw2——冷物流出口温度

热传递方程:

Qd=AUΔTm

ΔTm=(ΔT1-ΔT2)/log(ΔT1/ΔT2)

ΔT1=Th1-Tw2

ΔT2=Th2-Tw1

式中A——传热面积;

U——传热系数;

ΔTm——对数平均温度。

热物流能量平衡计算:

能量累积=进能-出能

Th2={Th2+[Fh·Cph·(Th1-Th2)-Qd]Δt}/Vtf

冷物流能量平衡计算:

Tw2={Tw2+[Fw·Cpw·(Tw1-Tw2)-Qd]Δt}/Vtf

式中Vtf——热容量,流体+设备热容量之和。

3.4 仿DCS运行软件

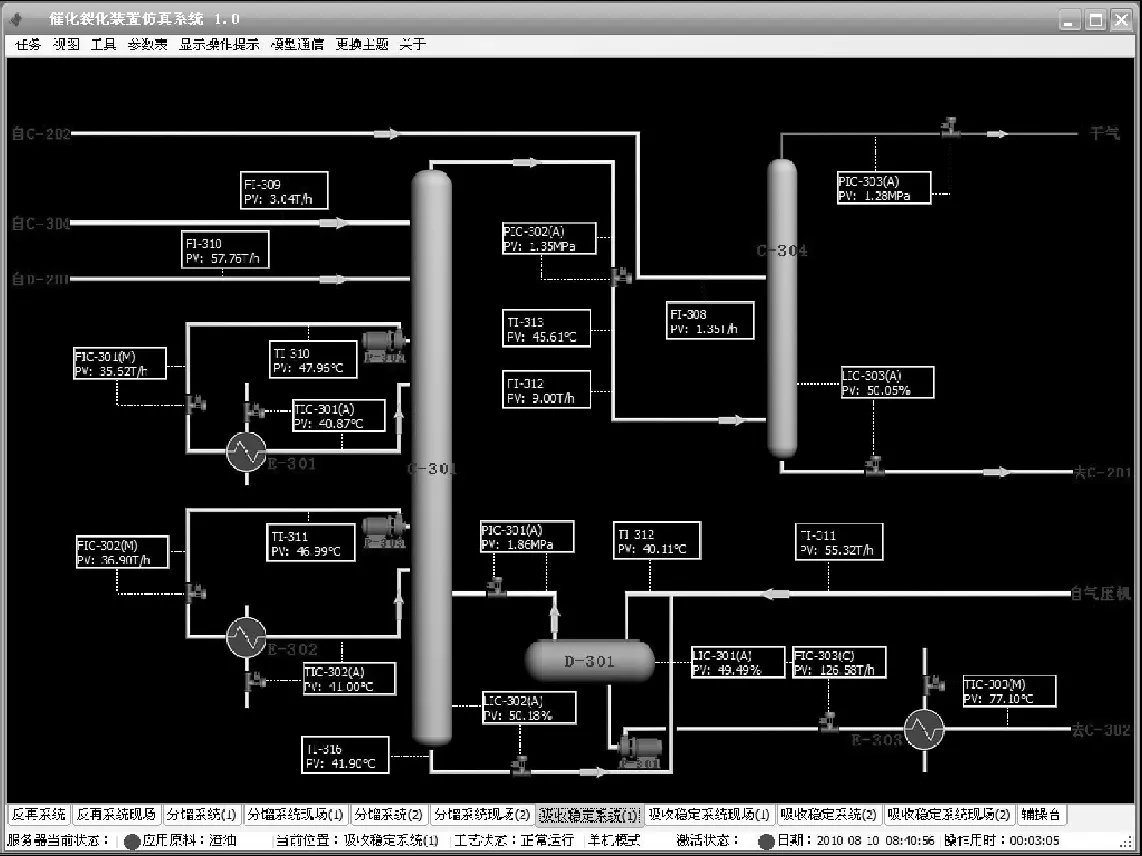

仿DCS运行软件为学员提供了模拟真实DCS控制系统的操作界面,并给出了模拟现场运行的仿现场操作界面,真实地再现了催化裂化装置控制室操作界面和现场工作环境。利用界面设计和流程模拟算法,成功模拟了开车、停车及典型事故处理等工况,方便操作人员了解工艺过程和操作原理,提高其实际操作能力,缩短培训周期,节省培训费用。图6所示为反应再生系统DCS仿真界面,图7所示为部分分馏系统DCS仿真界面,图8所示为部分吸收稳定系统DCS仿真界面。

图6 反应再生系统DCS仿真培训界面

图7 部分分馏系统DCS仿真培训界面

图8 吸收稳定系统DCS仿真界面

从图6~8中可以看出,仿真界面真实再现了催化裂化装置现场工作环境和控制室操作界面,各节点位置动态显示了随阀口开度变化的反应温度、压强情况。教师站能反映出实际生产现场各种设备的运行流程,操作结果能及时反馈到教师站中,能够及时地反映操作后的现场情况,对操作者的操作进行评分及记录,达到培训的功能。

4 结束语

在分析催化裂化各种工艺过程、设备、控制和操作条件的基础上,开发了DCS动态仿真培训系统。详细介绍了仿真培训系统的软硬件结构及工艺仿真软件信息流的确定和流程模拟算法,系统能够实现正常运行、开/停机过程及事故处理的过程模拟,实现了对工厂操作人员和相关学员的培训功能。