PLC和变频器在碳化线驱动系统中的应用

2014-08-03刘向东

刘向东

(兰州蓝星纤维有限公司,兰州 730060)

碳纤维碳化线驱动系统由多级驱动辊筒组成,原丝通过驱动牵引,从放丝依次经氧化、碳化及表面处理等工序后进行收丝。各级驱动的同步性、速度精度和可靠性是安全生产和保证碳纤维产品质量的关键因素。

为了保证驱动系统满足碳化线的要求,笔者选用西门子PLC和伦茨变频器对各驱动电机进

行控制。

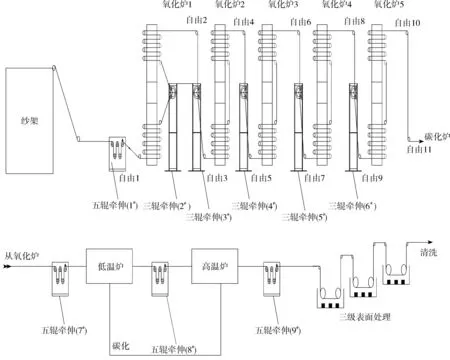

1 工艺流程①

碳化线总长度为300m,共有46级独立驱动电机,其流程如图1所示,驱动电机功率为1.5~7.5kW,驱动辊直径300~400mm,驱动张力20kN,线速度可调范围2~12m/min,线速度控制精度±0.05%。

图1 碳化线生产流程简图

2 控制系统

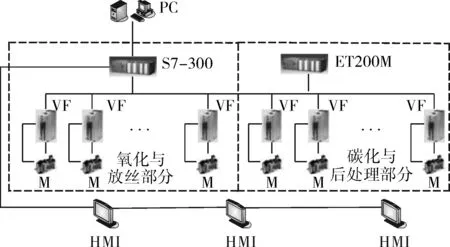

控制系统采用上位机、PLC、分布式I/O从站、HMI和现场设备组成Profibus-DP网络。

系统配备了高性能工控机,采用WinCC组态软件设计整个电气控制系统的监控、管理及报表处理等控制功能,如图2所示。

图2 电气控制系统简图

采用S7-300PLC作为控制系统的控制单元,德国伦茨公司的Lenze9300系列高性能变频器进行驱动控制。S7-300 315-2 PN/DP作为系统的控制主站,完成全系统的数据通信与交换功能。PLC主站完成放丝和氧化部分的驱动与辅助控制,采用通信方式控制ET200M分布式I/O从站(碳化和后处理部分)。

系统设计采用3台触摸屏,分别布置在生产线的前部、中部和后部,对各自工段所属设备进行监控。触摸屏选用西门子15英寸(1英寸=2.54cm)HMI。

变频器供电系统采用共直流母线技术,利用Lenze 9340能量回馈单元组成共直流母线系统(图3),对各个变频器单元并联供电。当电机处于发电状态时,Lenze 9340可以向电网回馈电能,节约了设备的运行成本,同时也对变频器运行的可靠性和寿命都有一定提高。

2.1 中控室

中控室配有一台研华工控机(160GB硬盘、1GB内存、2.8GHz CPU、光驱、声卡、网卡及USB接口等),一台220V的UPS电源,19英寸液晶显示器一台和组态软件WinCC,另配激光打印机一台。通过PC机的组态画面,完成各驱动装置参数的设定和监控,包括变频器给定值、变频器同步工作模式、现场设备的实际线速度显示、变频器的启/停控制以及数据的记录和报警。

工控机采用以太网与PLC和生产线的触摸屏进行通信,中控室的位置尽量靠近生产工段,以使控制系统的监控通信效果最佳。

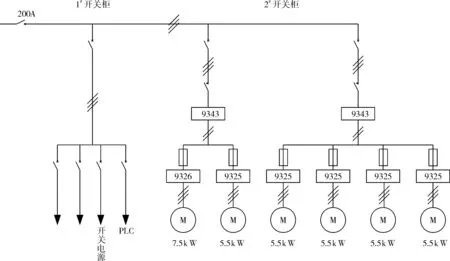

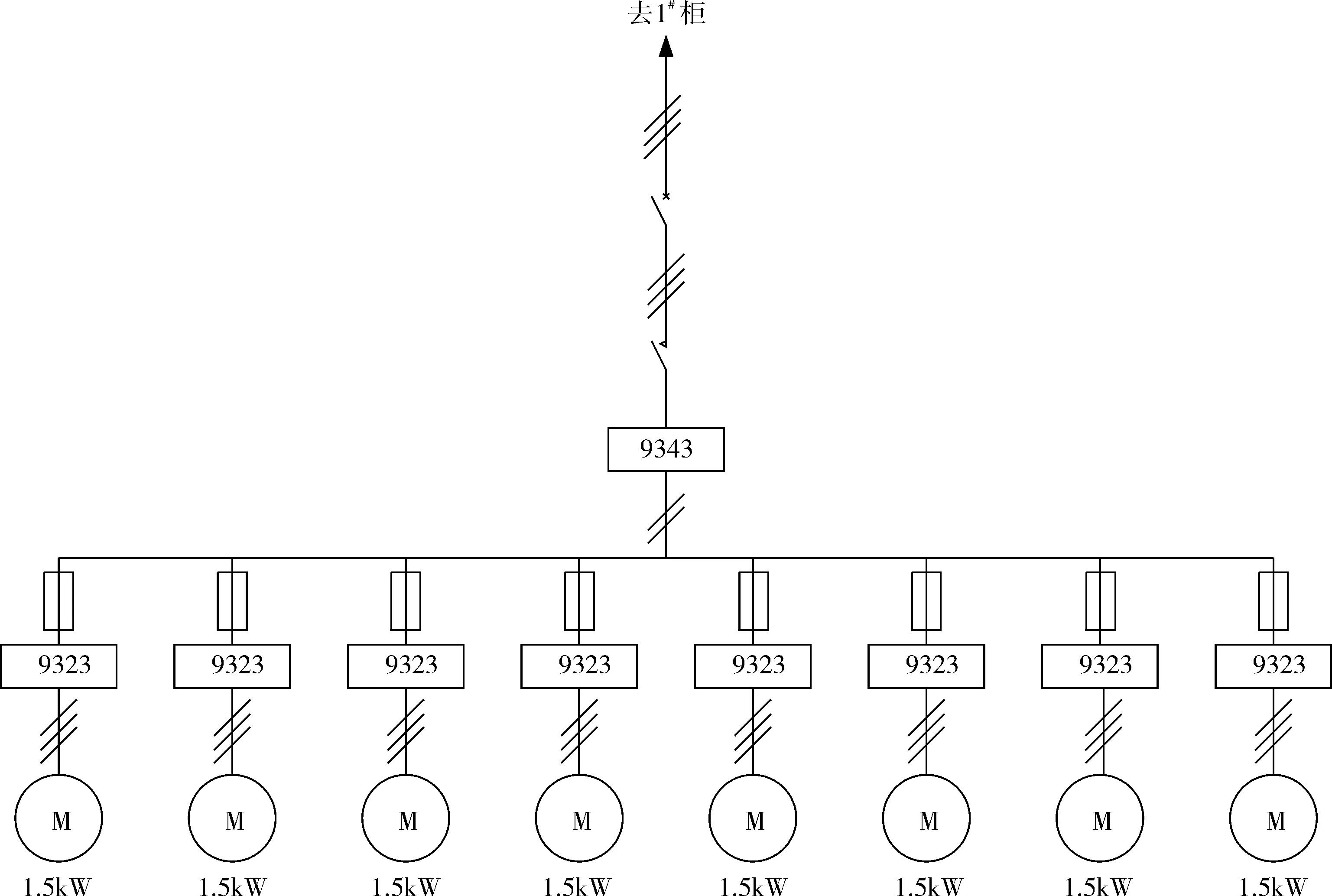

2.2 氧化炉和放丝装置的电气控制

氧化炉放丝工段的总功率96kW,在氧化炉和放丝工段设置有低压配电室一间,内装GGD开关柜7面。1#开关柜安装进线总开关、PLCS7-300、ET200M和分路开关;2#开关柜安装有Lenze 9326变频器一台、Lenze9325变频器5台、Lenze 9343能量回馈单元两台;3#~7#开关柜各自都分别安装有8台Lenze9323变频器和Lenze9343能量回馈单元一台。其中,1#和2#开关柜的控制原理如图4所示;3#~7#开关柜的控制原理如图5所示。

图3 带Lenze 9340能量回馈单元的直流母线并联供电简图

图4 1#和2#开关柜控制原理

交流三相380V电源进线到车间配电室之后,由断路器控制能量回馈单元,给各个变频器提供电压为400V的直流电源,以驱动各个变频器的电机,电机的速度则是由控制器调节的。每台电机装有一台编码器,将电机的运行速度信号反馈给变频器形成闭环控制(原理图中未画出),以达到速度平稳运行和速度高精度运行的要求。

图5 3#~7#开关柜控制原理

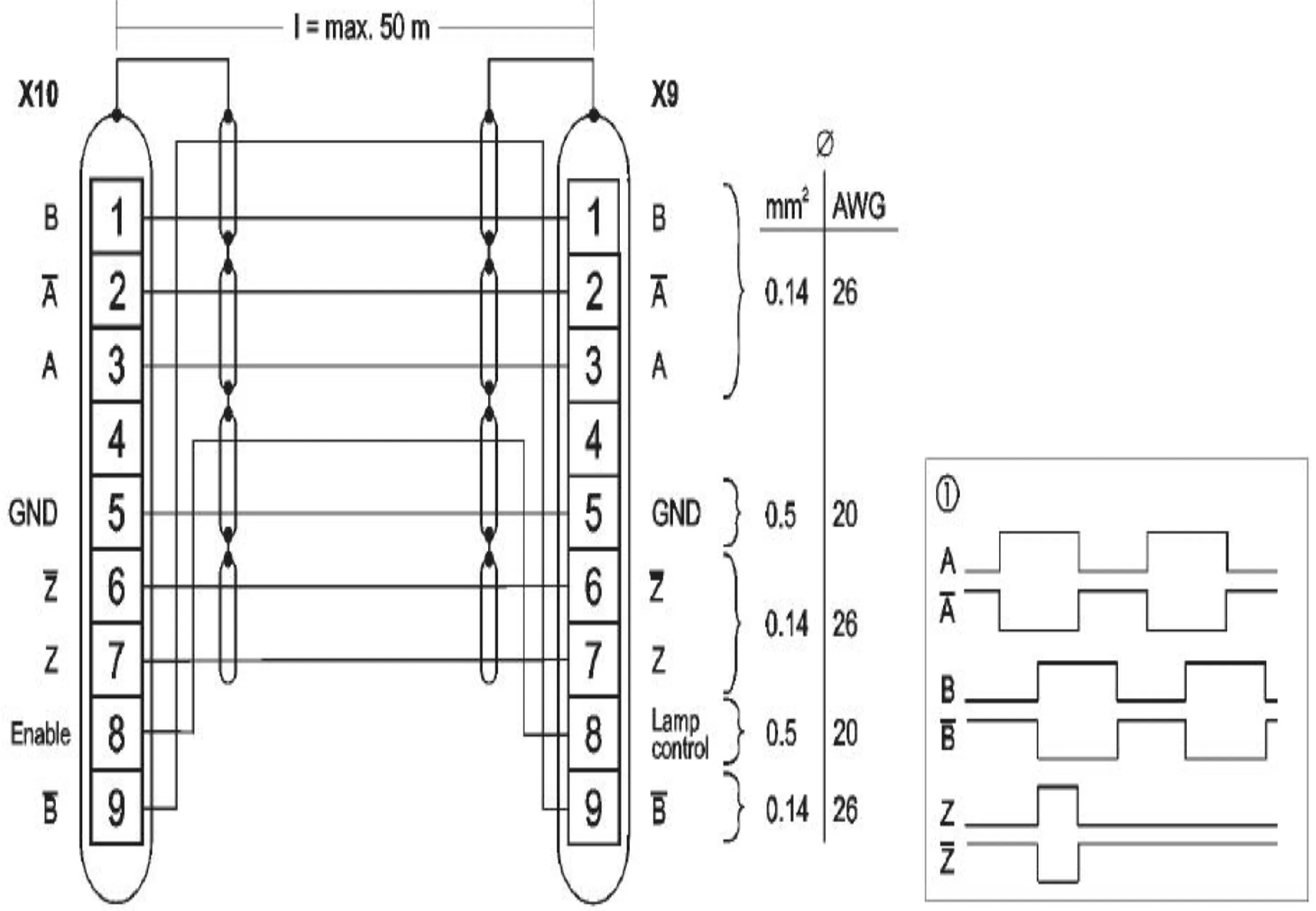

系统中PLC通过内部CPU的运算来比较各控制单元的运行速度是否正常,如果不正常则自动进行调节或发出报警信号,同时各控制单元的变频器向下一控制单元的变频器发出脉冲信号,控制下一单元的变频器对电机进行速度控制和精度控制。变频器的主从控制原理如图6所示,编码器X8信号接口的接线如图7所示,主从变频

器控制X9、X10的信号接口接线如图8所示。

图6 变频器主从控制原理

图7 编码器信号接口(X8)接线

图8 主从变频器控制信号(X9、X10)接口接线

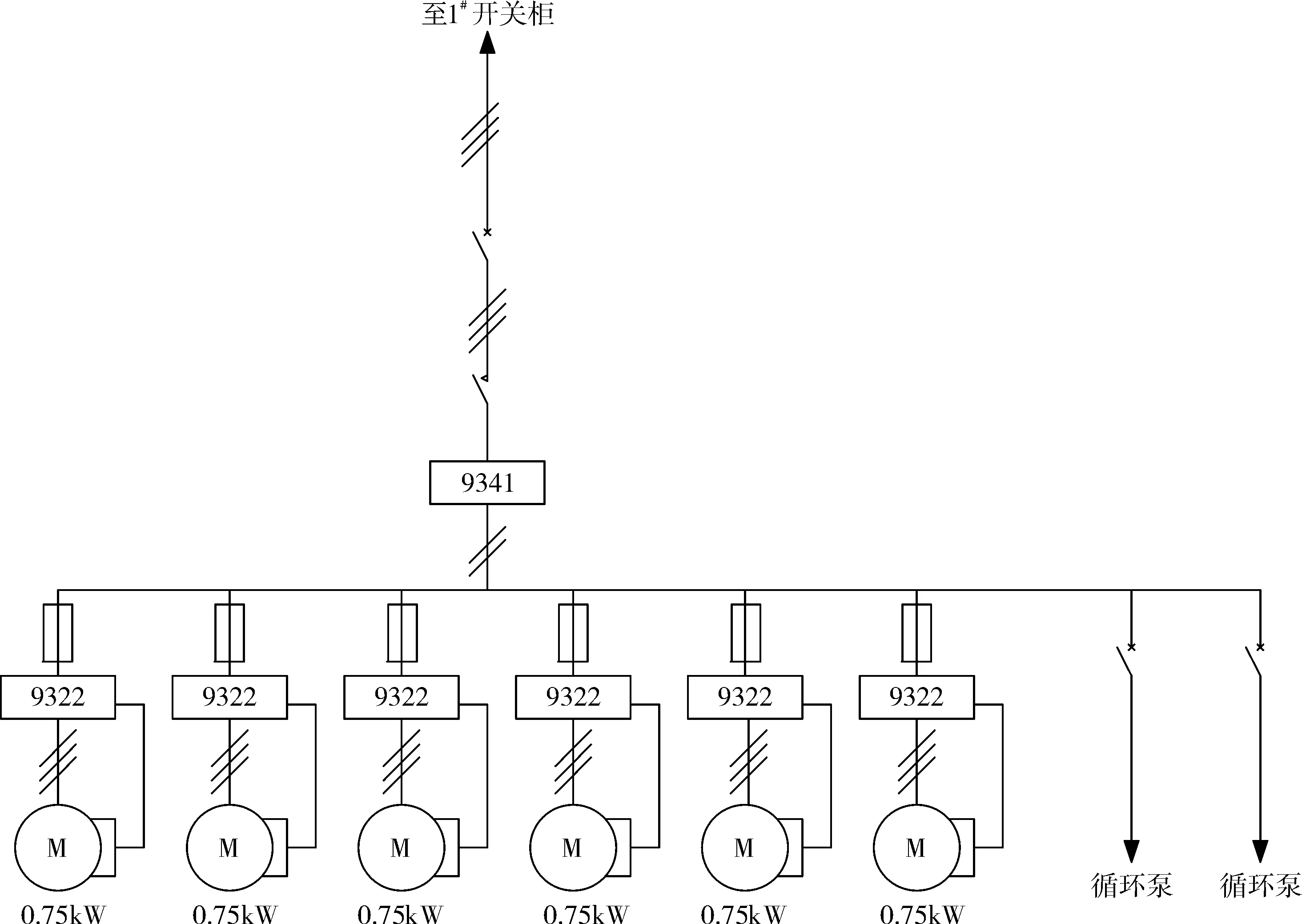

2.3 碳化与后处理

碳化与后处理工段的总功率为72.5kW,该工段设置有4台五辊驱动装置并设有低压配电室一间,其位置应尽量靠近生产设备(原因是编码器的信号传输距离有限),配电室内装有GGD开关柜5面,其工作原理如图9所示。1#开关柜内装有总开关、整流器电源开关和循环泵的电源开关;2#开关柜内装有供整流系统用的Lenze9341回馈单元一台和Lenze9322变频器6台;3#开关柜内装有供4台三辊驱动装置(图10)用的Lenze9343回馈单元两台和Lenze9326变频器4台;4#开关柜内装有供清洗系统(图11)用的Lenze9341回馈单元一台、Lenze9322变频器6台;5#开关柜内装有供上浆系统用的Lenze9341回馈单元一台、Lenze9322变频器两台。

图9 控制柜原理

图10 三辊驱动控制原理

除上述系统和设备之外,碳纤维生产现场设有西门子公司的15英寸触摸屏3台和触摸屏操作柱3台,以方便现场监视和操作。碳纤维生产现场的主要电气设备汇总于表1。

表1 主要电气设备一览表

图11 清洗系统控制原理

3 结束语

基于PLC、变频器和WinCC的碳纤维碳化线驱动系统投入生产后,运行稳定、可靠,各级驱动的同步性、速度调节精度和可靠性都满足了生产要求,保证了装置的安稳长优运行要求,为提高碳纤维产品的质量提供了有力的保障。