120阀紧急活塞杆扭矩校核及异常断裂分析*

2014-08-03张成国赵亚栋姚小沛刘宝安王建国

张成国,赵亚栋,姚小沛,刘宝安,王建国

(1 中国铁道科学研究院 机车车辆研究所,北京100081;2 中国北车集团 齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔161002)

紧急阀是为改善列车紧急制动性能而设置,作用是在紧急制动时,产生强烈的列车管紧急局部减压,加快列车管的排气速度,提高列车制动机紧急制动的灵敏度及可靠性,提高紧急制动波速,改善紧急制动性能[1]。紧急活塞杆是120型紧急阀的关键零件之一,为中孔结构(图1),在列车管充气时将列车管的压缩空气导入紧急室内,在紧急制动时紧急室内压缩空气在紧急活塞上部形成背压,推动紧急活塞下移,顶杆顶开先导阀消除放风阀背压后打开放风阀放风,确保紧急制动作用。

某车辆段在检修和组装120阀时,连续发生7起12根紧急活塞杆断裂故障,断裂部位均在头部和杆部连接处,具体情况见表1。在运用过程中紧急活塞杆发生断裂出现“时起紧急,时不起紧急”的现象,影响铁路行车安全。针对车辆段发生的部分紧急活塞杆低于组装力矩40±3 N·m[2]而于头部和杆部连接处扭断的问题,原铁道部委托成立的120阀惯性质量攻关组进行分析,以查明原因,制定对应措施。

1 紧急活塞杆扭断强度校核

图1给出了紧急活塞杆的剖面图。车辆段发生断裂的紧急活塞杆断裂位置均位于头部和杆部连接处,此处壁厚最薄,仅为2 mm。

本文对HPb59-1材质紧急活塞杆的此薄弱处进行扭矩强度校核,以确定图样的此处尺寸设计是否合理。紧急活塞杆纵向呈阶梯杆状,但组装时扭矩作用在Φ16部分及与头部连接处,因此在强度校核时仍按空芯

表1 车辆段紧急活塞杆的断裂故障情况

轴计算,紧急活塞杆不被扭断的最大扭矩为

式中D和d分别为活塞杆扭矩作用处截面的外径和内径,其中D=16 mm,d=12 mm。脆性材料构件断裂时的极限应力是强度极限σb,紧急活塞杆在组装时均匀加载,因此活塞杆可认为受静载荷作用,[τ]与[σ]之间存在以下关系[3]:

其中,脆性材料许用应力,nb为安全系数。一般机械制造中静载情况下脆性材料nb可在 2 ~3.5 中取值[4]。

铜合金棒材的σb主要参考标准有GB/T 4423-2007《铜及铜合金拉制棒》[5]和 GB13808 -1992《铜及铜合金挤制棒》[6],但紧急活塞杆用哪种当前未明确规定。直径20~40 mm的HPb59-1拉制棒σb为390 MPa,对nb等取极值([τ]/[σ]=0.8,nb=3.5)和([τ]/[σ]=1.0,nb=2.0)计算,许用扭矩范围为 49.0~107.15 N·m。若取铜挤制棒σb=365 MPa,按极限值([τ]/[σ]=0.8,nb=3.5)和([τ]/[σ]=1.0,nb=2.0),许用扭矩范围为45.84 ~80.23 N·m。即在极端情况下,许用扭矩极小值与组装要求力矩相比裕度不大。

实际使用中,棒材的σb多略高于标准要求,如中国铁道科学研究院(铁科院)使用的铜合金拉制棒,本文测试的σb即为425 MPa,高于GB/T 4423要求的390 MPa。若以425 MPa的实际σb计算,则许用扭矩范围为53.38~116.77 N·m,其极限情况下的裕度仍不很大;对于挤制棒因无棒材未进行试验。

图1 紧急活塞杆剖面图

2 紧急活塞杆实物验证

为验证强度校核结果,进行了实物验证。首先对试验用的紧急活塞杆进行了化学成分分析和力学性能检测,以确定其是否符合设计要求。

2.1 试验用紧急活塞杆的化学成分

紧急活塞杆化学成分分析在OBLF750直读光谱仪上进行,激发区在活塞杆头部,分析结果见表2。紧急活塞杆化学成分未发现杂质含量超标,符合GB/T 5231-2001《加工铜及铜合金化学成分和产品形状》[7]中HPb59-1的技术条件要求。眉山制动科技有限公司对车辆段低扭矩断裂的紧急活塞杆也进行了化学成分分析,主加元素Pb含量符合要求(表2)[8]。

表2 紧急活塞杆的化学成分

2.2 试验用紧急活塞杆棒料的力学性能

对试验用紧急活塞杆的原棒料按GB/T 228-2002制备拉伸试样并进行试验,拉伸试验在SANS微机控制电子万能试验机上进行;硬度测试在TH606数显布氏硬度计上进行,测试结果见表3。抗拉强度和断后伸长率均符合GB/T 4423-2007《铜及铜合金拉制棒》[5]中HPb59-1的技术条件要求;异常断裂紧急活塞杆的硬度分布较宽。

表3 紧急活塞杆(棒料)的力学性能及硬度

2 .3 紧急活塞杆扭断强度试验

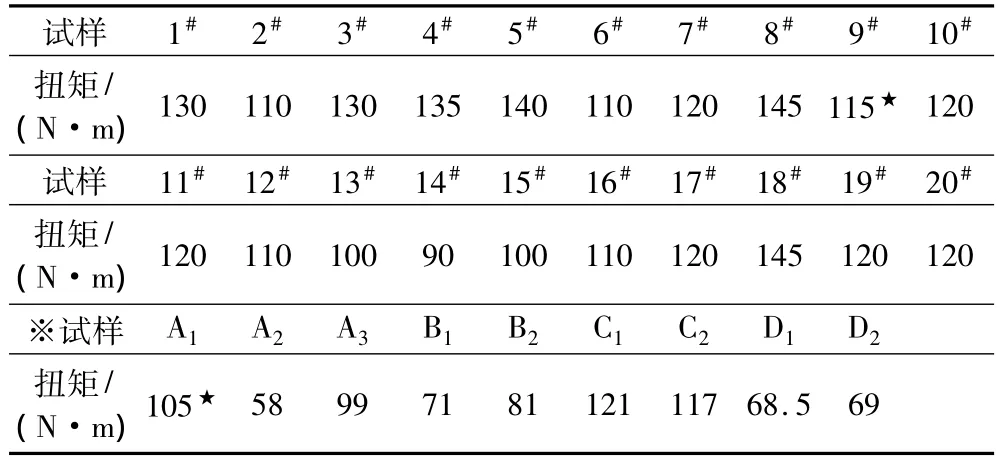

组装前对试验的紧急活塞杆进行尺寸检测,均符合设计要求。将紧急活塞杆按照组装结构组装成紧急活塞部,专用工具夹紧活塞杆头部铣扁处,用力矩扳手对M16×1.5压紧螺母紧固,紧固过程中匀速加载。铁科院紧急活塞杆的扭断力矩为90~145 N·m(表4)[9];攻关组对各工厂家的紧急活塞杆也进行了扭断试验,断裂扭矩为58~121 N·m(表4)[9]。两次实物试验验证虽未发现存在低于组装要求力矩扭断的情况,但需注意的是120阀质量攻关组对各工厂紧急活塞杆从各主机厂抽检试验的结果离散度较大(表4)[9],最低值仅为58 N·m,而最高值则达到121 N·m。断裂力矩的高度离散性说明需加强紧急活塞杆的质量稳定性控制。

表4 紧急活塞杆断裂扭矩

3 宏观断口和显微组织分析

3.1 宏观断口

紧急活塞杆的断口形貌见图2,异常断裂的活塞杆断口较平齐,未发生明显的塑性变形(图2b)。试验用紧急活塞杆断口扭转变形的痕迹清晰,塑性变形明显,断口由多个金属光泽的台阶面构成,撕裂特征明显,撕裂沟较深,显示在扭断过程中吸收了更多的变形能(图2a)。紧急活塞杆安装密封圈的孔严重变形,分解后密封圈有不同程度变形或损伤,部分活塞杆螺纹损伤(图文中未给出)。

图2 紧急活塞杆断口

3.2 显微组织

对紧急活塞杆进行显微组织分析(图3)。异常断裂与试验用紧急活塞杆的显微组织均为α+β+Pb相,灰色基体为β相,白色棒状和片针状为α相,散布于基体上的黑点状物为游离铅。试验用紧急活塞杆的晶粒细小,α相均匀弥散(图3a);而异常断裂紧急活塞杆的晶粒组织显著粗大(图3b),这种粗大的组织可能与原铜合金棒料的成型工艺或热处理有关。

车辆段异常断裂的紧急活塞杆其Pb元素含量符合要求,其他杂质元素未进行测量,宏观断口较平齐,断裂前未发生明显的塑性变形,这种断裂形式可能与其粗大的晶粒组织有关,而显微组织需从棒料及紧急活塞杆的制造、热处理工艺上加以控制,尤其要注意加工下料时的料头、料尾检查。

图3 紧急活塞杆的金相组织

4 结论及措施建议

本文对120阀紧急活塞杆进行扭矩强度校核和实物验证,并对异常断裂与试验用的紧急活塞杆进行了宏观断口、显微组织的对比。

(1)强度校核发现,极端不利情况下紧急活塞杆的许用扭矩仅略高于组装要求力矩,特别是对于执行GB 13808-1992《铜及铜合金挤制棒》的紧急活塞杆。为此建议对紧急活塞杆所用的铜合金棒材,明确优先执行GB/T 4423-2007《铜及铜合金拉制棒》以在极端情况下保留较大的裕度。

(2)对异常断裂与试验用活塞杆宏观断口、显微组织的分析,异常断裂紧急活塞杆断口平齐,无明显塑性变形,晶粒组织粗大,这种粗大的晶粒组织会导致材料力学性能恶化。建议在紧急活塞杆制造过程中加强料头、料尾及批次质量稳定性的控制。

[1]夏寅荪,吴培元.120型空气制动机[M].北京:中国铁道出版社,1995.

[2]四川制动科技股份有限公司.120型货车空气控制阀技术条件(MSP120FJT)[S].2010.

[3]单辉祖.材料力学教程[M].北京:高等教育出版社,2004.

[4]徐 灏.安全系数与许用应力[M].北京:机械工业出版社,1981.

[5]GB/T 4423.铜及铜合金拉制棒[S].2007.

[6]GB 13808.铜及铜合金挤制棒[S].1992.

[7]GB/T 5231.加工铜及铜合金化学成分和产品形状[S].2001.

[8]安 鸿.关于120阀紧急活塞扭断故障的分析报告[R].成都:四川制动科技股份有限公司.2011.

[9]吕 英.120阀质量攻关小组故障阀检测报告[R].北京:北京南车时代机车车辆有限公司.2011.