受限空间中翅片管换热器的性能分析

2014-08-03方继华

张 杰 谷 波 方继华

(上海交通大学机械与动力工程学院 上海 200240)

翅片管换热器以其高效的换热能力,紧凑的结构形式常用作制冷设备中的换热部件,其对空气的处理过程将直接影响到制冷系统的运行稳定性。因此,分析和研究翅片管换热器的特性,不仅有很重要的现实意义,而且对节能减排有重要的推动作用。目前,大部分翅片管换热器的研究过程[1-8]并未考虑到大型空调系统对整体设备框架的要求。例如组合式空调箱,机组型号的选定使得整体设备框架的高度和宽度被限定,换热器只能置于有限的空间单元内,性能的影响因素异于普通的换热器,变负荷下的调节方式有所不同。

基于组合式空调箱中翅片管换热器的模型结构,提出一种适用于受限空间中翅片管换热器设计计算的集总参数模型,在通用热力学方程式上采用二分迭代法对模型进行求解。建立一个功能全面,使用方便快捷的翅片管换热器的数字化设计平台。通过实验分析预测一些可变参数:循环风量、水流量、进水温度;沿气流方向排数、翅片间距、水路数等[2-8]对管束换热传质效率的影响,评估变负荷时换热器在不同调节方式下的运行状态。

1 模型建立

1.1 模型概述

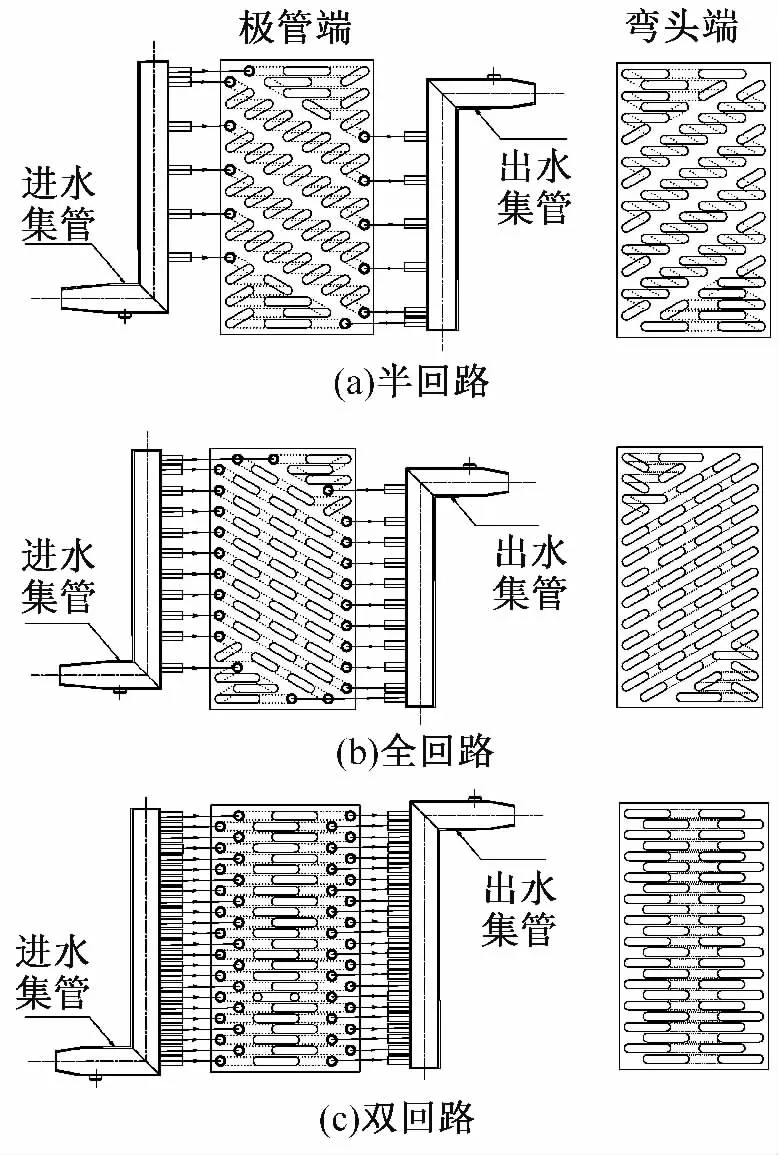

受限于整体的框架结构,此类翅片管换热器的管束排列方式有着显著的区别,为此引入“回路形式”的概念,以此来区分出不同回路形式下换热器的不同水路数。以8排管为例,半回路形式是指第一排管面上每间隔一根管子进水,流经盘管16次后出水;全回路形式是指第一排管面整体进水,流经盘管8次后出水;双回路形式是指第一排和第二排管面上整体进水,流经盘管4次后出水。三种不同回路形式的换热器如图1所示。

图1不同回路形式翅片管换热器示意图Fig.1 Sketch of heat exchanger with different flow circuits

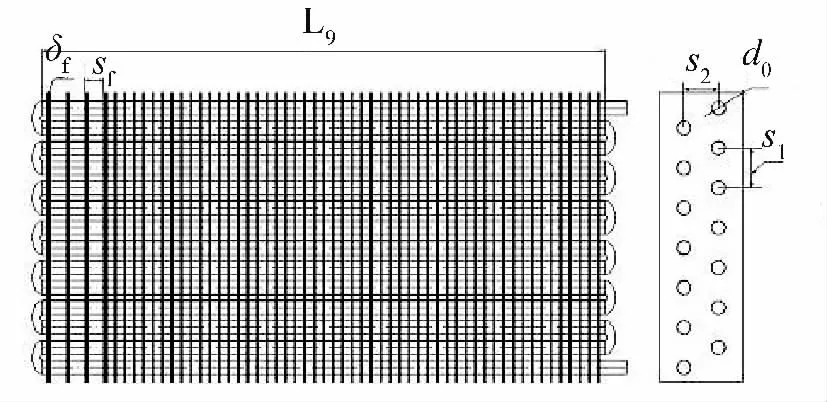

受限空间中翅片管换热器的待求参数主要为沿气流方向的管排数np,所以针对这一模型输入参数为:换热量Q、循环风量Va、进风干球温度t1、进风湿球温度ts1、进水温度 tw1、出水温度 tw2、换热管外径do、换热管壁厚 δt、换热管有效长度 Le、管间距 s1、排间距s2、翅片间距sf、翅片厚度δf、垂直于气流方向的排数nv等。

图2翅片管换热器示意图Fig.2 Schematic of fin-tube heat exchanger

1.2 模型求解

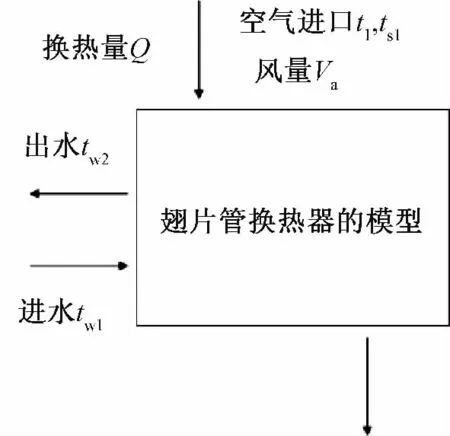

翅片管换热器在通常运行时大多数处于稳态或亚稳态[9]。所以综合考虑到设计计算过程中的稳定性和对换热器宏观性能的预测,对换热器模型采用稳态集总参数法,在制冷状态下实现设计计算。为了简化研究,做出以下假设:

图3集总参数模型示意图Fig.3 The lumped parameter model

1)空气、翅片和工质三部分的各热力状态在整个空间内均为集总参数;

2)管壁面沿周界外侧均匀的吸热或放热;

3)不考虑管壁和水的轴向导热;

4)忽略翅片换热管的辐射换热。

根据上述假设,翅片管换热器的集中参数模型如图3所示。模型求解的主要构想是通过假设外壁温twallout1,根据湿空气参数间关系算出出风的状态参数如:h2、d2、cp、t2等;再根据水侧的传热方程式算出沿气流方向的排数np;再由管外侧的传热方程式算出管外侧的壁温twallout2;与假设的外壁温twallout1比较完成迭代过程。具体计算过程如下:

1)计算出风参数,预判干湿工况

干、湿工况取决于机器露点温度是否高于进风露点温度。考虑到机器露点的计算式多是经验公式,不适用于本模型。通过分析研究非合理工况以及典型干、湿工况的特点,区分干、湿工况。twm为水侧的平均温度,t2hs为等焓线h2(出风焓值h2由式(1a)计算出)与饱和线交点所对应的饱和温度,td1为进风的露点温度。当 twm≥td1,进入干工况;当 twm<t2hs<td1,进入湿工况。

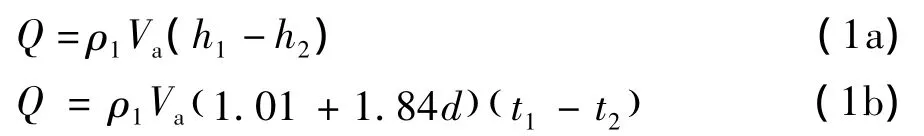

由模型已知的输入参数:进风的干湿球温度t1、ts1,计算空气进口处参数ρ1、h1,根据空气侧能量守恒方程式计算出风的状态参数;

式(1a)适用于干、湿工况,式(1b)适用于干工况:ρ1为进风的密度,kg/m3;Va为循环风量,m3/h;h1为进风焓值,J/kg;h2为出风焓值,J/kg。d为含湿量,g/kg。

2)计算水流量W以及水侧各参数

式(2)中:W为水的质量流量,kg/s;cpwm为水的比热容,J/(kg·K);tw2为出水温度,℃;tw1为进水温度,℃。

3)假设外壁温twallout1

当热湿过程为干工况时,将水的平均温度twm作为外壁温的迭代下限,将出风温度t2作为外壁温的迭代上限。当热湿过程为湿工况时,将水的平均温度twm作为外壁温的迭代下限,若进风的露点温度td1大于t2hs,则将t2hs作为外壁温的迭代上限;否则,将td1作为外壁温的迭代上限。

再由假设的外壁温上下限的平均值twallout1算出出风处的含湿量d2,在湿工况时通过含湿量d2以及焓值h2计算[10]出风温度t2;

4)计算换热器的结构参数

由已知的换热量Q,水侧换热系数αi,根据水侧的传热方程式算出水侧的传热面积Fi;由结构参数间的关系算出换热器达到需求换热量所需要的排数np,并对np进行圆整处理。

式(3)中:αi为水侧的换热系数,W/(m2·K)[11];Fi为水侧的换热面积,m2;twallin为管内壁温,℃。

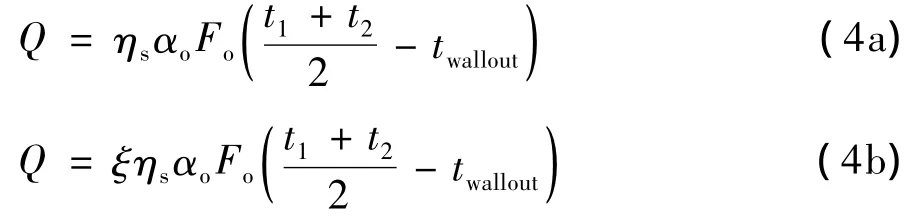

5)计算外壁温twallout2

通过上面算出的排数np算出管外侧的换热面积Fo;分别根据干工况和湿工况空气侧的传热方程式计算出twallout2;

式(4a)表示干工况,式(4b)表示湿工况;ξ为析湿系数,定义为;αo为空气侧的换热系数 W/(m2·K)[12];ηs为翅片表面效率;Fo为空气侧的换热面积,m2;t1为空气的进口温度,℃;t2为空气的出口温度,℃;twallout为管外壁温,℃。

6)判断迭代终止

对 twallout1与 twallout2进行比较判断, 若(ε 可取 10-10),则迭代终止,;若不满足条件,对于 twallout2>twallout1,令 twallout1作为迭代下限;对于 twallout2< twallout1,令twallout1作为迭代上限,返回步骤3);

7)得到沿气流方向所需排数np,出风干、湿球温度 t2、ts2等。

1.3 模型计算结果分析

通过比较模型计算结果和实验结果验证模型的合理性。分析比较的对象采用焓差实验时所选用的翅片管换热器:铜管铝片,铜管为12.7×0.35 mm,垂直气流方向排数为28排,水路数为14;平直片,翅片厚度和间距分别为0.12 mm和2.0 mm,沿气流方向管间距为27.5 mm,呈正三角形排列,换热管有效长度为1320 mm。

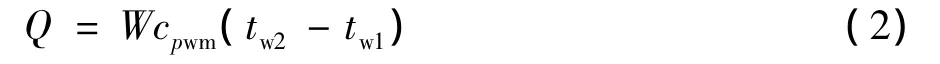

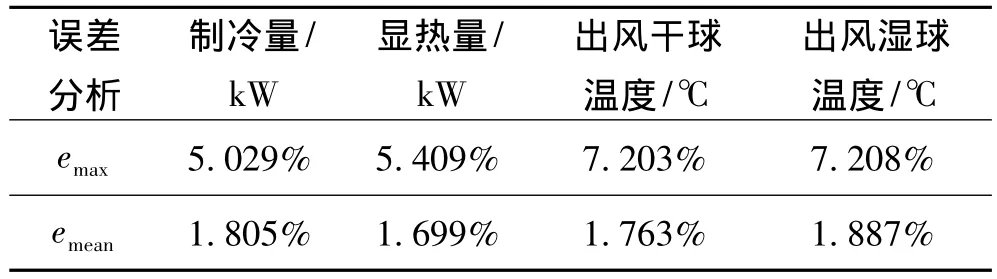

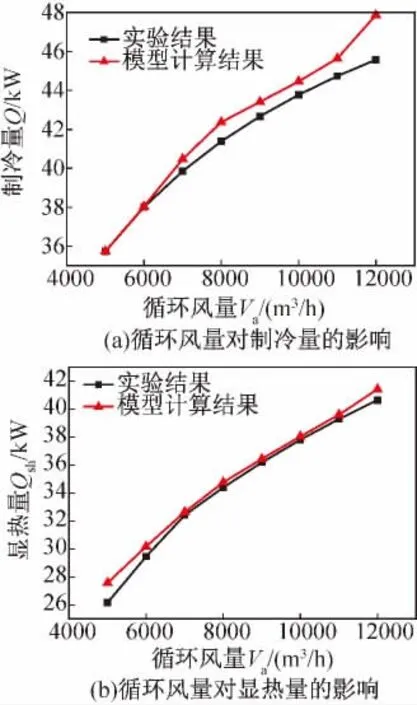

对于换热器模型的验证分析,保持进风干湿球温度为27℃和19.5℃、进水温度为7℃,进水量为0.9 kg/s,变化循环风量从 5000 ~12000 m3/h,比较模型结果和实验结果的误差如表1所示。各热工性能参数的变化趋势和与实验结果一致,如图4所示,且误差均在可接受范围内,所以模型能很好的预测翅片管换热器的变化规律。

表1模型计算结果和实验结果的比较Tab.1 The comparison of model results and experimental results

图4模型计算结果和实验结果的比较Fig.4 The comparison of model results and experimental results

2 性能分析

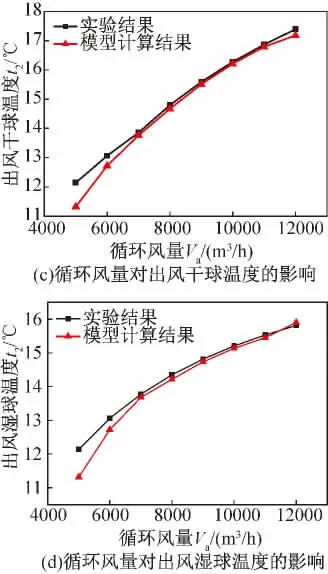

建立相应的实验台研究受限空间下的翅片管换热器模型。实验装置如图5所示。

图5实验台原理图Fig.5 Schematic of the experimental rig

翅片管管内流动介质为水,和管外空气进行换热。水侧进出口温度采用Pt100铂电阻进行测量,水流量采用质量流量计测量,压力由压力表测定,采用温度调节器来控制水侧的进水温度;空气侧的温度采用干湿球温度计进行测量,采用压差计测量压力变化;测试环境压力为当地大气压。

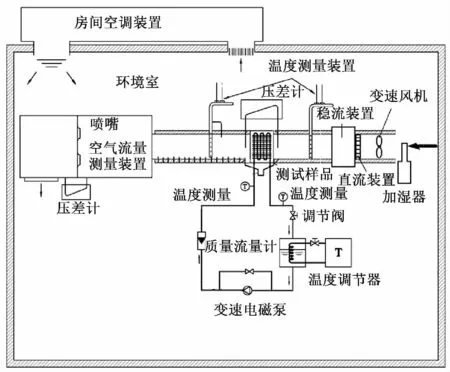

2.1 变结构分析

受限空间下的翅片管换热器的结构限于管束形状、管束排列方式以及沿气流方向结构的变化等。下面从回路形式、翅片间距和沿气流方向排数来进行变结构实验分析。实验设定的条件如表2所示。

2.1.1 变回路形式

半回路对应于水路数为14,全回路对应于水路数为28,双回路对应于水路数为42。改变回路形式,性能曲线如图6所示。

改变回路形式主要是改变翅片管换热器的水路数。由上图可知,水路数对于翅片管换热器的传热性能和流动性能影响的趋势相同。当水路数从14增加到42时,显热量减小6.7%,制冷量减小17.1%;水侧阻力和空气侧阻力分别减小93.6%和5.3%。水路数减小使得管内水流速增大,制冷量(显热量)会增大,但是显热量的变化不及制冷量的变化剧烈。减少水路数虽能够增强除湿能力,但由于水侧阻力的剧增,所以在常规空调的使用中,很少通过此种方法调节房间内的负荷变化。

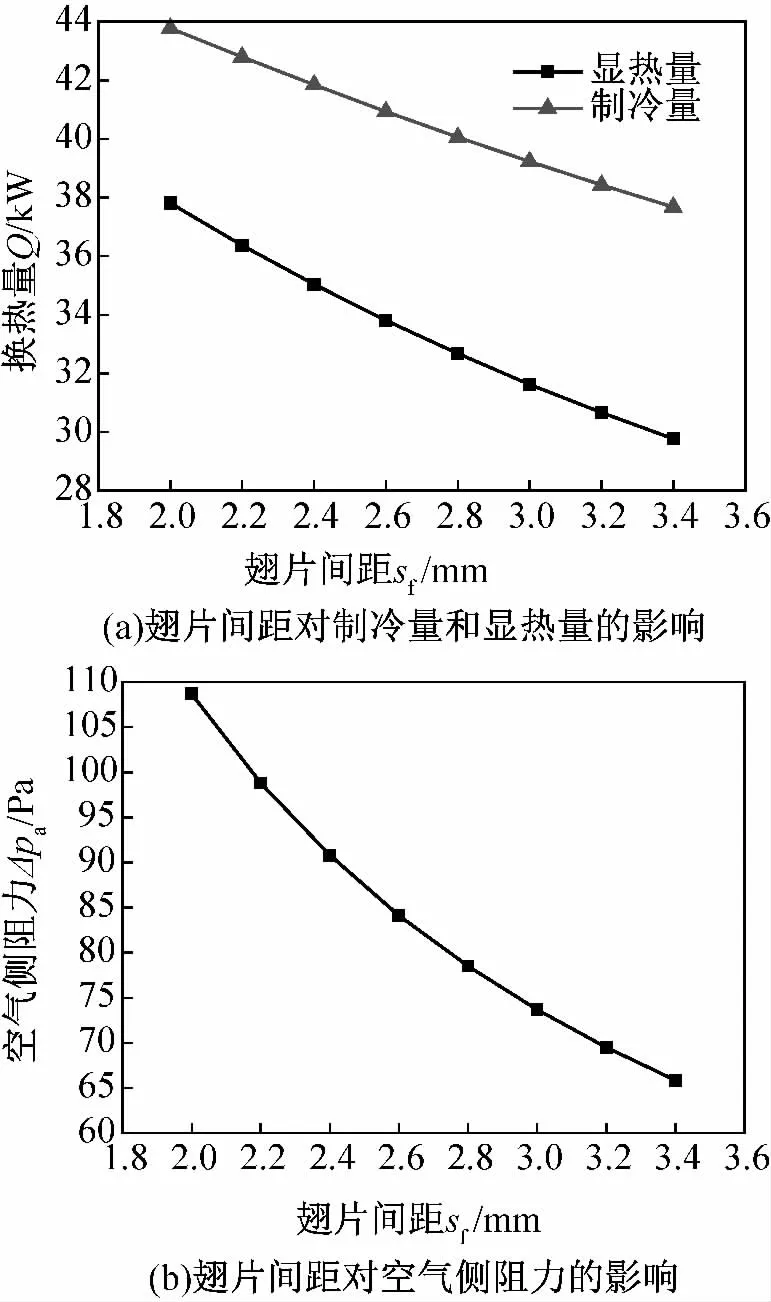

2.1.2 变翅片间距

改变翅片间距,性能曲线如图7所示。

表2不同结构形式的实验条件Tab.2 Experimental condition for variable structure

图6回路形式对传热性能和流动性能的影响Fig.6 The impact of flow circuits on heat transfer and friction characteristics

图7翅片间距对传热性能和流动性能的影响Fig.7 The impact of fin pitch on heat transfer and friction characteristics

由上图可知:当翅片间距从2.0 mm增大到3.4 mm时,显热量减小21.3%,制冷量减小13.9%;空气侧阻力减小39.4%。由于翅片间距的变小,在上下两翅片间形成的边界层互相影响的作用就越大,换热效果则越好;而翅片间距变小直接导致流体流动的空间范围变小,流动过程中受到的阻碍会越明显,阻力会有较大的增加。通过减小翅片间距来增大制冷量的时候,也要充分考虑过小的翅片间距会阻碍凝结水的排放,使制冷工况恶化;而且空气侧阻力会急剧上升,会大幅度增大风机的输入功率,经济性并不高。综上所述,合理的翅片间距在2.4 mm左右。

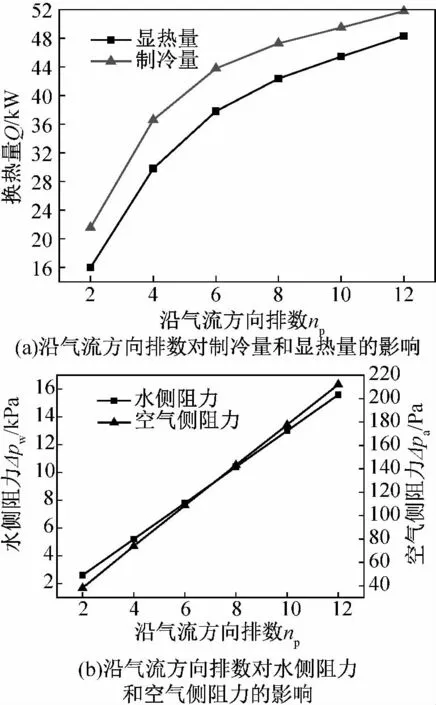

2.1.3 变气流方向排数

改变气流方向排数,性能曲线如图8所示。

由上图可知:制冷量(显热量)以及水侧和风侧的阻力都随着沿气流方向排数的增加而增大。当沿气流方向排数从2增大到12时,显热量增大202.2%,制冷量增大140%;水侧和风侧的阻力分别增大500%和456%。由于水和空气在沿气流方向换热温差越来越小,后排管的换热效果不及前排管,所以制冷量(显热量)的增大趋势随着沿气流方向排数的增大而趋于平缓。由于沿气流方向排数的增加,空气和水在管内流动的行程变长,阻力也变大。显然,沿气流方向排数并不是越大越好,在常规空调设备应用中,4排管不仅能够满足负荷的变化需求,而且能够减少管材用料,达到节能省材的效果。

图8沿气流方向排数对传热性能和流动性能的影响Fig.8 The impact of the number of tube rows along the airflow direction on heat transfer and friction characteristics

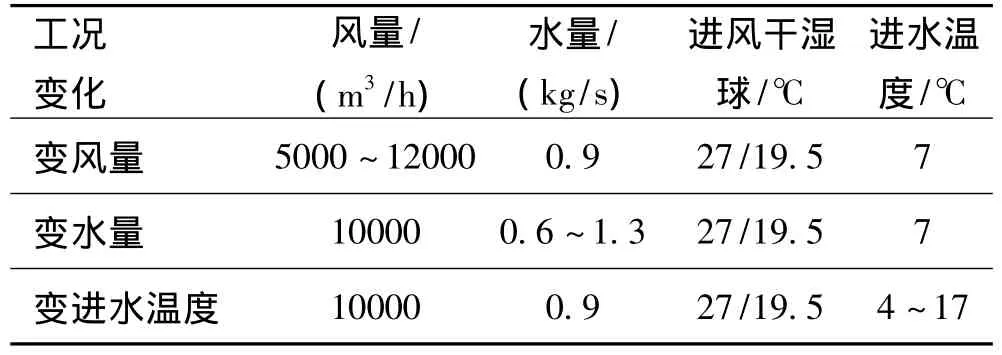

2.2 变工况分析

受限空间中翅片管换热器性能随着工况参数的变化而变化。下面从变循环风量、变进水量和变进水温度进行变工况实验分析。实验设定的条件如表3所示。

表3不同工况的实验条件Tab.3 Experimental condition for variable condition

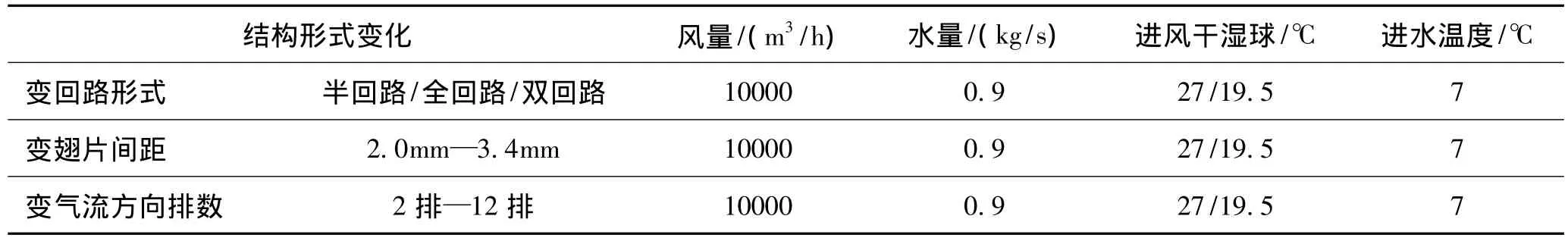

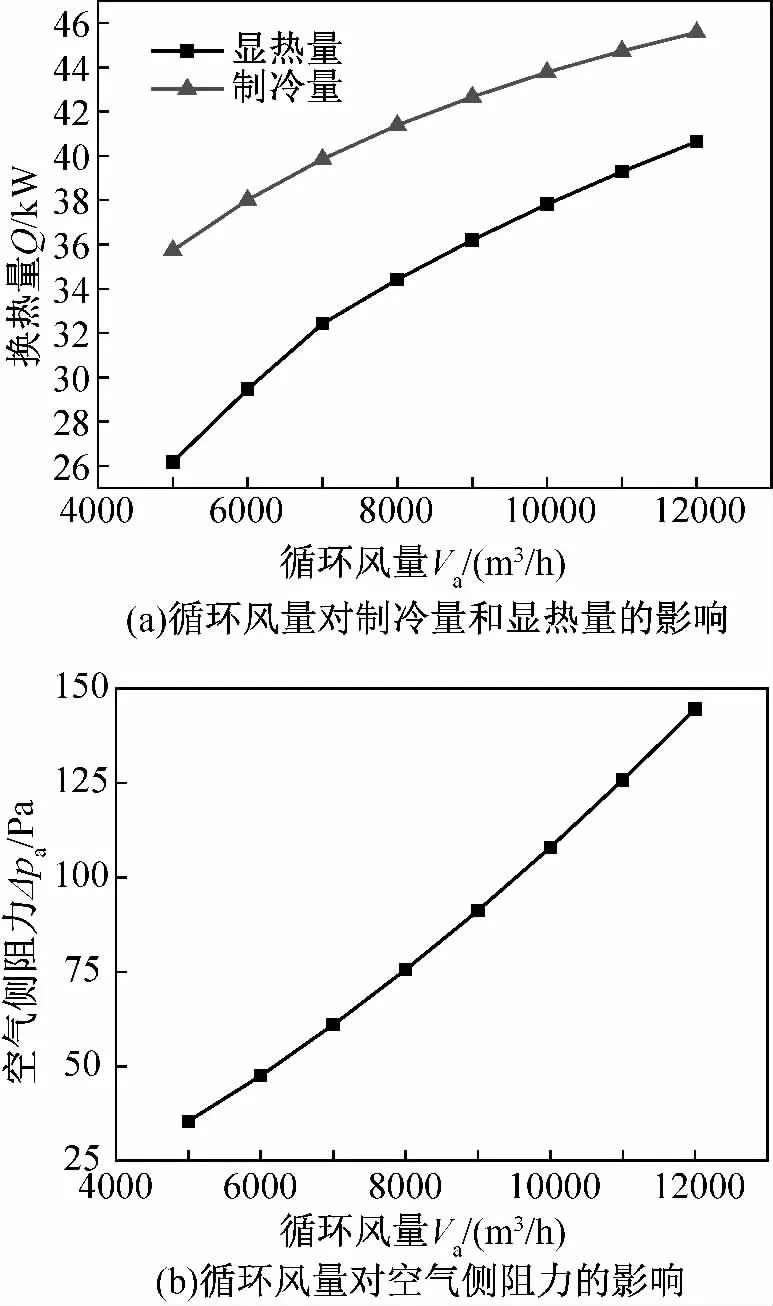

2.2.1 变循环风量

改变风量,性能曲线如图9所示。

图9循环风量对传热性能和流动性能的影响Fig.9 The impact of air volume on heat transfer and friction characteristics

由上图可知:循环风量的增大使气流的流动状态发生变化,气流在圆管表面的换热系数会发生变化。当循环风量增大140%时,显热量增大55.4%,制冷量增大27.6%,空气侧的阻力增大了30.8%。由此可知,析湿系数随着风量的增大而减小,除湿能力会降低。所以在房间冷负荷增大时,若通过增大循环风量调节时,除湿量会减小。考虑到需要对房间进行换气处理,循环风量不易过小,但增大风量的同时会增加空气侧的阻力,所以在实际应用中,会存在最佳的循环风量值。

2.2.2变进水量

改变水量,性能曲线如图10所示。

由上图可知:当水流量增大120%时,显热量增大18.3%,制冷量增大 50.1%,水侧阻力增大218.6%。制冷量和显热量的增大速率远小于水流量的增大速率,而水侧阻力却会急剧的增大。由此可知,通过变水流量的方法来响应房间冷负荷变化时会出现以下状况:1)冷负荷增大时,虽增大水流量能增大制冷量,提高除湿量,但考虑到阻力急剧增大的因素,此种方法的经济性并不高。2)冷负荷减小时,若水流量减小过度时,会直接导致管束进入干工况,完全丧失除湿能力。

2.2.3变进水温度

改变进水温度,性能曲线如图11所示。

由上图可知:制冷量、显热量随着进水温度的上升而减小;水侧阻力没有显著的变化,空气侧阻力会有一定程度下降。进水温度从4℃增大到17℃时,显热量减小51%,制冷量减小62.2%,空气侧阻力下降12.6%。图10(a)中可看出,当进水温度大于15.5℃时,管束会进入干工况,丧失除湿能力。过高的进水温度会使管束的除湿能力恶化,而过分地降低进水温度,虽然可以提高除湿能力,但会降低管束的蒸发温度,影响系统运行效率。

图10进水量对传热性能和流动性能的影响Fig.10 The impact of water volume on heat transfer and friction characteristics

图11进水温度对传热性能和流动性能的影响Fig.11 The impact of inlet water temperature on heat transfer and friction characteristics

3 结论

基于空调箱中翅片管换热器模型,建立了适用于受限空间下翅片管换热器的集总参数模型,并在此模型的基础上,通过实验,对翅片管换热器进行变结构和变工况分析,得出以下结论:

1)该模型能够高效准确地计算出翅片管换热器的结构参数和性能参数;并能够预测分析出性能参数随工况和结构的变化趋势,有利于分析各工况参数和结构参数对性能的影响,从而实现管束的优化设计;

2)通过研究翅片管换热器的性能在各不同结构参数下的规律,了解到在半回路、多管排数和小翅片间距时换热量达到最大;与此同时,会带来阻力地剧烈增加。综合考虑换热量和阻力两方面的因素,选择最佳的结构形式,使翅片管换热器的经济性达到最佳;

3)通过研究翅片管换热器制冷量(显热量)以及阻力随循环风量、水流量和进水温度的变化规律,可以直观了解三种调节方法的作用效果。根据实际房间的负荷需求,选择最佳的调节方法,从而保证室内空气温、湿度相对稳定。

[1]冉红卫.组合式空调机组的技术发展[J].制冷与空调,2001,1(2):26.(Ran Hongwei.The technological Development of Central-station Air Handling Units[J].Refrigeration and air-conditioning,2001,1(2):26.)

[2]Wei Mon Yan,Pay Jen Sheen.Heat transfer and friction characteristics of fin-and-tube heat exchangers[J].International Journal of heat and mass Transfer,2000,43(9):1651-1659.

[3]张圆明,丁国良,马小魁.带亲水层波纹翅片管换热器空气侧特性的参数影响分析[J].制冷学报,2007,28(2):13-18.(Zhang Yuanming,Ding Guoliang,Ma Xiaokui.Influence of parameters on airside performance of wavy finand-tube heat exchangers with hydrophiliccoating under dehumidifying conditions [J].Journal of Refrigeration,2007,28(2):13-18.)

[4]王厚华,罗庆,苏华,等.大直径圆孔翅片管的传热与流阻性能实验研究[J].制冷学报,2002,23(2):25-29.(Wang Houhua,Luo Qing,Su Hua,et al.Experimental study on the heat transfer and friction characteristics of big diameter circular hole fin tube[J].Journal of Refrigeration,2002,23(2):25-29.)

[5]Yu X,Wen J,Theodore F S.A model for the dynamic response of a cooling coil[J].Energy and buildings,2005,37(12):1278-1289.

[6]Yao Y,Liu S Q.The transfer function model for dynamic response of wet cooling coils[J].Energy Conversion and Management,2008,49(12):3612-3621.

[7]何明勋,陶正良,王冬梅.水-空气翅片管换热器实验研究与数值模拟[J].制冷学报,2006,27(5):58-62.(He Mingxun,Tao Zhengliang,Wang Dongmei.Experimental study and numerical simulation on air-water tube fin heat exchanger[J].Journal of Refrigeration,2006,27(5):58-62.)

[8]康海军,李惠珍,辛荣昌,等.平直翅片管换热器传热与阻力特性的试验研究[J].西安交通大学学报,1994,28(1):91-98.(Kang Haijun,Li Huizhen,Xin Rongchang,et al.Experimental research on heat transfer and friction characteristics of flat fin-tube heat exchangers[J].Journal of Xi’an Jiaotong University,1994,28(1):91-98.)

[9]王婷,谷波,韩华.风机盘管设计模型中的若干算法问题研究[J].机械工程学报,2010,46(12):137-138.(Wang Ting,Gu Bo,Han Hua.Research on the Algorithm of Fan-coil Design Model[J].Journal of Mechanical Engineering,2010,46(12):137-138.)

[10]薛殿华.空气调节[M].北京:清华大学出版社,1999.

[11]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[12]Chi-Chuan Wang,Kuan-Yu Chi,Chun-Jung Chang.Heat transfer and friction characteristics of plain fin-and-tube heat exchangers,part Ⅱ:Correlation[J].International Journal of Heat and Mass Transfer,2000,43:2697-2699.